1.本发明涉及一种高纯钽靶材的制备方法,属于难熔金属制备特种技术领域。

背景技术:

2.目前,物理气相沉积是集成电路芯片沉积金属互连线的主要工艺,溅射靶材是采用上述工艺中的关键耗材。近年来,随着电子信息产品制造业的飞速发展,作为信息产品核心的集成电路芯片在集成化程度方面的要求也越来越高,单位面积硅(si)基片上晶体管器件数量呈指数增长,目前芯片制备的前沿工艺采用的硅基片尺寸直径已经达到300mm,布线宽度最细达到10nm,因此要求溅射靶材也具有相应的大尺寸,且对溅射镀膜的质量要求也更加精细均匀,这都使得靶材制备难度越来越大。在深亚微米芯片互连工艺中(90nm以下),为了减小金属互连线电阻,降低芯片工作能耗,铜互连技术逐渐取代了传统的铝互连技术。

3.一般来说,溅射靶材主要由靶坯、背板两部分组成,形状以圆形为主。生产一块合格的靶材大致工艺如下:首先高纯原料经切断后,进行塑性加工和热处理,以改善其微观组织结构,制成靶材坯料;靶材坯料经过机械加工后和背板在洁净环境下焊接制成基础靶材;再进行精细机械加工,以保证靶材的精度要求;最后将精加工后的靶材送至净化室清洗和封装,去除表面附着的任何无机物及有机物,装入特殊的塑料袋中,防止氧化、污染和潮湿。靶坯是高速离心束流轰击的目标材料,数据溅射靶材的核心部分。在溅射镀膜过程中,钽靶材被离子撞击后,其表面钽原子溅射飞散出来,沉积于si基片上制备相应的薄膜。

4.钽靶材传统制备工艺以钽粉为原料,先经过熔融铸锭或粉末冶金的方法成锭,再经过切断、铸造和轧制等工艺制备而成。熔融铸锭法是目前钽靶坯成锭的主要方法,主要包括电弧熔炼、等离子熔炼和电子束熔炼,具有成分均匀、致密性好的优点,然而存在纯度不高,且材料晶粒尺寸和晶粒织构取向均匀性较难控制的缺点,容易产生带状组织。粉末冶金法成锭的主要技术有热压、热等静压、冷等静压真空烧结等,优点是容易获得超细、均匀性好的晶粒,但是存在化学杂质含量偏高,纯度低,孔隙度较高等缺陷。此外,由于传统工艺中钽靶材以钽粉为原料,要得到纯度为99.999%以上的高纯钽靶材需要纯度更高的钽粉原料,目前的工艺技术难以获得。有鉴于此,需要研究新的高纯钽靶材的制备方法,以克服现有技术存在的上述缺陷,特别是纯度不高的问题。

技术实现要素:

5.为克服钽靶材纯度低的缺陷,本发明的目的在于提供一种高纯钽靶材的制备方法,所述方法利用化学气相沉积工艺通过控制核心参数制备高纯钽板,进一步采用高温轧制和热处理再结晶进行加工,最后依次通过机械加工和焊接得到纯度高达99.999%以上的高纯钽靶材。

6.为实现本发明的目的,提供以下技术方案。

7.一种高纯钽靶材的制备方法,所述方法步骤如下:

8.(1)化学气相沉积:基体温度为500℃~1200℃时,放置在真空条件下,以五氟化钽

和氢气为反应原料,或五氯化钽和氢气为反应原料进行化学气相沉积,再通过线切割加工去基体,得到纯度为99.999%以上的高纯钽板。

9.基体为铜、钽、镍、钛、不锈钢、石墨或合金材料。

10.五氟化钽或五氯化钽的纯度为99.0%~99.9999%,氢气的纯度为99.0%~99.9999%。

11.氢气与五氟化钽的摩尔比为2:1~8:1。

12.氢气与五氯化钽的摩尔比为2:1~8:1。

13.优选化学气相沉积的反应压力为0.01mpa~0.5mpa。

14.优选所述高纯钽板的厚度为15mm~80mm,沉积时间是30h~400h。

15.(2)钽板轧制:将步骤(1)所述的高纯钽板进行轧制,轧制加热温度为1000℃~1700℃,保温时间为10min~180min,得到轧制坯料。

16.优选轧制加热温度为1100℃~1500℃。

17.优选保温时间为30min~120min。

18.优选轧制道次为2次~8次,每道次轧制变形量为10%~50%。

19.(3)热处理再结晶:将步骤(2)所述的轧制坯料在真空或惰性气体气氛保护下进行热处理,热处理温度为1000℃~1800℃,热处理保温时间为1h~10h,再结晶,得到钽靶坯料,经过机械加工,将加工后的钽靶坯料与背板焊接得高纯钽靶材。

20.优选热处理温度为1200℃~1600℃。

21.优选热处理保温时间为2h~5h。

22.所述机械加工为本领域常规技术,包括采用金刚石砂轮对钽靶坯料溅射面和背面进行半精磨,再对钽靶坯料溅射面进行精磨机械加工。

23.所述焊接是一种常规的靶材与背板的焊接方法。

24.有益效果

25.1、本发明提供了一种高纯钽靶材的制备方法,所述方法制备出的钽靶材纯度高达99.999%以上,较传统工艺粉末冶金制备出的钽靶材相比纯度更高,有效避免了溅射过程中钽靶材在电子轰击作用下内部杂质元素被转移到终端产品上,有效提高了终端产品的稳定性。

26.2、本发明提供了一种高纯钽靶材的制备方法,所述方法首先利用化学气相沉积法将五氟化钽和氢气或五氯化钽和氢气在特定条件下进行反应制备得到高纯钽板,所述高纯钽板的组织以柱状晶为主;将所述高纯钽板再进行轧制,轧制后的坯料再通过高温热处理发生再结晶,进而得到内部组织结构均匀且晶粒尺寸满足钽靶材要求的等轴晶的钽靶坯料,经过机械加工和焊接制得具有高纯度、高致密性以及晶粒较细且分布均匀的高纯钽靶材。

27.3、本发明提供了一种高纯钽靶材的制备方法,所述方法明确了化学气相沉积制备高纯钽靶材各工艺的参数控制范围,有效促进高纯靶材行业的技术发展。

28.4、本发明提供了一种高纯钽靶材的制备方法,所述方法相比粉末冶金工艺流程较短,组织更加稳定可靠。粉末冶金工艺产品在高温环境使用后晶粒发生了明显的长大并出现了大量的空洞缺陷,利用本发明提供的方法无上述现象且晶粒在使用后保持稳定无明显变化。

附图说明

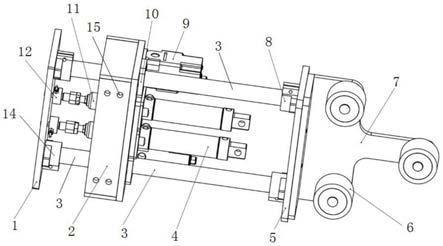

29.图1为实施例1中步骤(1)制得的高纯钽板的金相组织图。

30.图2为实施例2中步骤(1)制得的高纯钽板的金相组织图。

31.图3为实施例3中步骤(1)制得的高纯钽板的金相组织图。

32.图4为实施例1中步骤(3)制得的钽靶坯料的金相组织图。

33.图5为实施例2中步骤(3)制得的钽靶坯料的金相组织图。

34.图6为实施例3中步骤(3)制得的钽靶坯料的金相组织图。

具体实施方式

35.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径而得。

36.对以下实施例1~3中步骤(1)制得的高纯钽板和步骤(3)制得的高纯钽靶坯料进行如下检测:

37.(1)金相组织检测:采用qlympus bx53m金相显微镜,依照《gb/t13298-2015金属显微组织检测方法》标准进行检测。

38.(2)辉光放电质谱(gdms)测试:采用型号为thermofisher element gd的辉光放电设备;可测试高纯钽靶胚中除c、n、h和o外元素种类和含量;

39.(3)c、n、h和o检测(iga):采用型号为leco cs-200、leco tc600以及leco rh400设备;可测试高纯钽靶坯中c、n、h和o元素含量;

40.实施例1

41.一种高纯钽靶材的制备方法,所述方法步骤如下:

42.(1)化学气相沉积:将铜基体放入反应炉中加热至500℃,在真空反应压力为0.01mpa下,通入纯度为99.9999%的五氟化钽和纯度为99.0%的氢气进行化学气相沉积,氢气与五氟化钽的摩尔比为2:1。累计沉积30h,此时钽板厚度达到15mm即可完成沉积,再通过线切割加工去除铜基体得到高纯钽板。

43.(2)钽板轧制:将步骤(1)制得的高纯钽板进行轧制,轧制加热温度为1000℃,保温时间为180min,轧制道次为2次,每道次轧制变形量为10%,得到轧制坯料。

44.(3)热处理再结晶:将步骤(2)制得的轧制坯料在真空保护下进行热处理再结晶,热处理温度为1000℃,保温时间为10h,得到再结晶的钽靶坯料。采用金刚石砂轮对钽靶坯料溅射面和背面进行半精磨,再对钽靶坯料溅射面进行精磨机械加工,将加工后钽靶坯料与铜背板进行焊接,即可得到一种高纯钽靶材。

45.实施例2

46.一种高纯钽靶材的制备方法,所述方法步骤如下:

47.(1)化学气相沉积:将镍基体放入反应炉中加热至1200℃,在真空反应压力为0.5mpa下,通入纯度为99.0%的五氯化钽和纯度为99.9999%的氢气进行化学气相沉积,氢气与五氯化钽的摩尔比为8:1。累计沉积225h,此时钽板厚度达到45mm即可完成沉积,再通

过线切割加工去除镍基体得到高纯钽板。

48.(2)钽板轧制:将步骤(1)制得的高纯钽板进行轧制,轧制加热温度为1700℃,保温时间为10min,轧制道次为5次,每道次轧制变形量为30%,得到轧制坯料。

49.(3)热处理再结晶:将步骤(2)制得的轧制坯料在氩气保护下进行热处理再结晶,热处理温度为1800℃,保温时间为1.0h,得到再结晶的钽靶坯。采用金刚石砂轮对钽靶坯料溅射面和背面进行半精磨,再对钽靶坯料溅射面进行精磨机械加工,将加工后的钽靶坯料与铜背板进行焊接,即可得到一种高纯钽靶材。

50.实施例3

51.一种高纯钽靶材的制备方法,所述方法步骤如下:

52.(1)化学气相沉积:将不锈钢基体放入反应炉中加热至1000℃,在真空反应压力为0.1mpa下,通入纯度为99.999%的五氟化钽和纯度为99.99%的氢气进行化学气相沉积,氢气与五氟化钽的摩尔比为5:1。累计沉积400h,此时钽板厚度达到80mm即可完成沉积,再通过线切割加工去除不锈钢基体得到高纯钽板。

53.(2)钽板轧制:将步骤(1)制得的高纯钽板进行轧制,轧制加热温度为1400℃,保温时间为60min,轧制道次为3次,每道次轧制变形量为50%,得到轧制坯料。(3)热处理再结晶:将步骤(2)制得的轧制坯料在氩气保护下进行热处理再结晶,热处理温度为1500℃,保温时间为5.0h,得到再结晶的钽靶坯料。采用金刚石砂轮对钽靶坯料溅射面和背面进行半精磨,再对钽靶坯料溅射面进行精磨机械加工。将加工后的钽靶坯料与铜背板进行焊接,即可得到一种高纯钽靶材。

54.对实施例1~3中步骤(1)高纯钽板和步骤(3)加工后的钽靶坯料进行纯度测试,结果基本一致,如表1和表2所示:

55.表1 gdms测试结果

56.[0057][0058]

表2 iga测试结果

[0059][0060]

根据表1和表2检测结果可以得出实施例1~3中步骤(1)高纯钽板和步骤(3)加工后的钽靶坯料的纯度,如表3所示,检测结果可以说明步骤(1)制备的高纯钽板的纯度均在99.999%以上,经过步骤(2),步骤(3)的制备过程中没有引入新的杂质,使得步骤(3)加工后的钽靶坯料的纯度与步骤(1)制备的高纯钽板的纯度基本一致,均在99.999%以上。

[0061]

表3高纯钽靶坯纯度

[0062]

实施例实施例1实施例2实施例3纯度/%99.99999.999999.99999

[0063]

对实施例1中步骤(1)制备得到高纯钽板的金相组织进行检测,结果如图1所示,图1中的标尺为500μm,可以看出所述高纯钽板的金相组织以细长型的柱状晶为主,且靠近基体的一侧有少量细晶层,无显微缩孔。

[0064]

对实施例2中步骤(1)制备得到高纯钽板的金相组织进行检测,结果如图2所示,图2中的标尺为500μm,可以看出所述高纯钽板的金相组织同样以细长型的柱状晶为主,且随着产品厚度的增加柱状晶的尺寸呈逐渐增大的趋势,组织无显微缩孔。

[0065]

对实施例3中步骤(1)制备得到高纯钽板的金相组织进行检测,结果如图3所示,图3中的标尺为1000μm,可以看出所述高纯钽板的金相组织靠近基体的一侧有少量细晶层,随着晶粒择优生长晶粒以细长型的柱状晶为主,且柱状晶之间夹杂有小晶粒,无显微缩孔。

[0066]

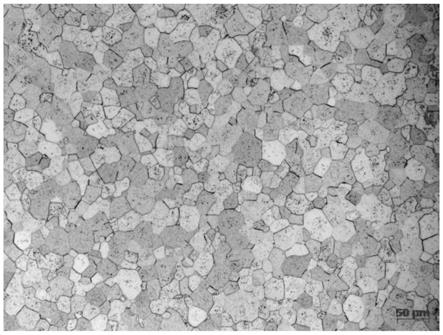

对实施例1~3中步骤(3)制备得到高纯钽靶坯的金相组织进行检测,结果如图4~6所示,图中的标尺均为50μm,所述高纯钽靶的金相组织已经由较为粗大的柱状晶变为晶粒更为细小且均匀的等轴晶,组织结构无显微缩孔。由于高纯钽板在轧制过程中,粗大的原始柱状晶组织已完全被打碎,晶体结构的位错密度不断增大,钽板变形所储存的能量为后续再结晶提供驱动力,然再通过高温再结晶重新开始形核产生了无畸变的新晶粒,变为晶粒更为细小且均匀的等轴晶结构。高纯钽靶材的组织符合行业标准《ys/t 1024-2015电子薄膜用高纯钨及钨合金溅射靶材》要求。

[0067]

综上检测结果可知,采用本发明所述的一种高纯钽靶材的制备方法制备的高纯钽靶材符合《ys/t 1024-2015溅射用钽靶材》行业标准,保证了磁控溅射过程中成膜质量的一致性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。