1.本发明属于自动化加工设备技术领域,具体涉及一种用于板材自动切割折弯焊接连续生产的设备。

背景技术:

2.本发明属于自动化加工设备技术领域,具体涉及一种用于板材自动切割折弯焊接连续生产的设备。

3.现有的板材自动切割后,缺乏连续的自动化工序,需要人工参与物料的周转,然后进入后续的折弯工序,折弯后人工进行物料的周转,放置在焊接定位工装上,焊接机器人对其进行焊接。

技术实现要素:

4.本发明提供一种板材自动切割折弯焊接设备,能够实现实现板材自动切割、折弯的连续生产,减少人工参与,设备自动化程度;同时搭配板材焊机机器人和焊接定位工装,实现连续高效生产。

5.本发明采用的技术方案如下:一种板材自动切割折弯焊接设备包括板材来料库、第一搬运机械手、激光切割机器人和折弯机器人,两个移栽工作台分别设置在激光切割机器人的下方和其一侧,第一搬运机械手包括第一搬运机械手本体和第一搬运抓手,第一搬运抓手包括抓手安装基体框、吸取机构和抓取机构,抓手安装基体框上部与第一搬运机械手本体的末端法兰通过抓手连接杆以相连,吸取机构安装在抓手安装基体框下部,抓取机构设置在抓手安装基体框上部且位于吸取机构的两侧,吸取机构位于两侧抓取机构的内部,第一搬运机械手本体带动吸取机构从板材来料库中吸取板材放置到位于激光切割机器人外侧的移栽工作台上,移栽工作台带动板材到激光切割机器人的正下方,激光切割机器人对板材进行切割,移栽工作台带动切割完成的板材回位,两侧的抓取机构相互靠近从板材的两侧抓取物料,中转平台放置在移栽工作台和折弯机器人之间,第一搬运机械手本体带动抓取机构从激光切割机器人外侧的移栽平台抓取切割后的板材,第一搬运机械手本体带动抓取机构从放置切割完成板材的移栽工作台搬运切割完成板材放置到中转平台上,折弯机器人布置在中转平台与折弯机之间,折弯机器人用于从中转平台搬运切割后的成品送入折弯机进行折弯,第一搬运机械手本体带动抓取机构从中转平台上抓取板材余料放置到余料回收箱中,焊接中转架布置在折弯机器人的一侧,折弯机器人将折弯后的成品放置到焊接中转架中,多个焊接工装台布置在焊接机器人的四周,焊接机器人对定位在焊接工装台上的折弯成品进行焊接。

6.进一步的,第一搬运抓手还包括分层机构,分层机构设置在抓手安装基体框的一端且位于吸取机构的一侧,分层机构和抓取机构位于抓手安装基体框的相邻两侧,分层机构用于带动板材的一边翘起从而与其下方的板材分离。

7.进一步的,分层机构包括转动杆,转动杆的一侧铰接在抓手安装基体框的外端,多

个吸取单元均布在转动杆,转动机构带动转动杆相对抓手安装基体框转动。

8.进一步的,转动机构包括第一直行气缸,第一直行气缸远离缸杆的一端铰接在抓手安装基体框的上端面,第一直行气缸水平设置且朝向转动杆设置,气缸铰接头的一端与第一直行气缸缸杆的外端固连,转动连接杆上端与气缸铰接头铰接,转动连接杆下端与转动杆的上端固连,多个吸取单元间隔均匀的布置在转动杆中。

9.进一步的,第一搬运抓手还包括测厚机构,测厚机构与分层机构布置在抓手安装基体框的同侧,当吸取机构吸取板材后,测厚机构用于对被吸取板材进行厚度测量。

10.进一步的,测厚机构包括第二直行气缸,第二直行气缸安装在转动杆的上端面,第二直行气缸水平设置且朝向转动杆设置,第三直行气缸竖直向下设置,第三直行气缸的缸体安装在第二直行气缸的缸杆上,滑动连接板与第三直行气缸的缸杆固连,第四直行气缸竖直设置且其缸杆与滑动连接板固连,接触式测厚仪与第四直行气缸的缸体固连。

11.进一步的,抓取机构包括移动连接杆,移动连接杆的下端面滑动设置在抓手安装基体框的上端面,移动连接杆水平设置且其一端伸出抓手安装基体框,连接竖杆的两端分别与移动连接杆、插齿连接杆固连,多个插齿均布在插齿连接杆上且朝向另一侧的抓取机构设置。

12.进一步的,抓取机构还包括挡齿板,两个抓取机构的挡齿板均布置在所述吸取机构相邻的两侧且位于两侧抓取机构的内部,挡齿板下部沿插齿的运动方向开有用于插齿穿过的通槽。

13.进一步的,折弯机器人包括六轴串联机器人本体和折弯夹持部,折弯夹持部采用吸盘吸取板材端面。

14.进一步的,焊接工装台采用人工上料,人工从焊接中转架中拾取折弯后的成品放置到焊接定位工装台,人工退出后,焊接机器人对焊接工装台的折弯件进行焊接。

15.本方案具有如下的技术效果:(1)第一搬运抓手包括抓取机构和吸取机构,能够吸取板材的上端面或者从板材的两端将板材饱合抓取,在板材未切割之前,吸取板材的上端面能够保证对移栽工作台上料位置精确;在板材切割完成后,从板材两侧饱合板材将其抓取,能够对板材余料以及切割后的成品进行转运,从而减少搬运机器人的使用数量或者更换抓手模块,第一搬运抓手具有两种物料拾取方式从而适应不同加工状态的板材;(2)第一搬运抓手配备分层机构,通过对板材的一端吸取使其一端翘起从而与下层的板材分离,同时配备测厚机构,通过测厚机构反馈的数值能够确定第一搬运抓手单次吸取的板材数量,防止板材粘连引起的加工错误;对于含有铁磁性材料的板材,在板材来料库配置了磁力分张器,进一步防止板材的粘连;(3)折弯机器人中折弯夹持部采用吸盘吸取板材端面,吸盘为柔性材质,折弯夹持部与板材之间具有一定的柔性缓冲。

附图说明

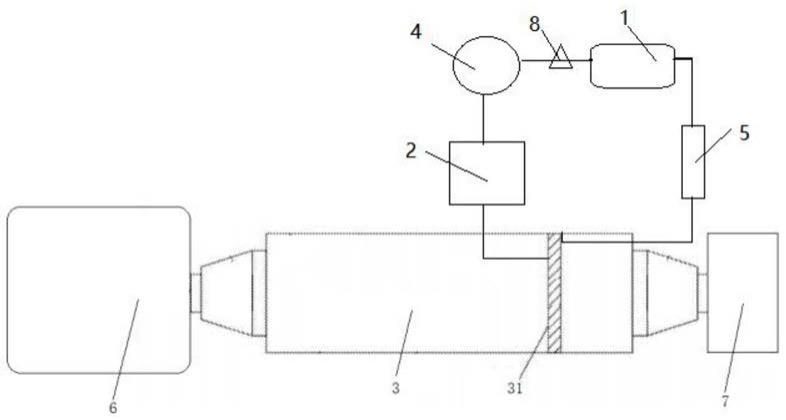

16.图1 为本发明装置的俯视结构示意图。

17.图2 为本发明装置中第一搬运抓手的结构示意图。

18.图3 为图2中局部结构放大示意图。

19.图4 为本发明装置中分层机构的结构示意图。

20.图5 为本发明装置中焊接机器人及焊接工装台的立体结构示意图。

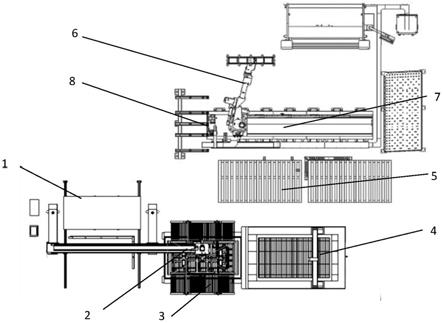

21.图6 为本发明装置中板材来料库的立体结构示意图。

22.图中:1.板材来料库;101.定位横杆;102.定位档杆;103.磁力分张器;2.第一搬运机械手;201.抓手连接杆;202.抓手安装基体框;203.吸取连接框;204.移动连接杆;205.插齿;206.转动机构;261.转动连接杆;262.第一直行气缸;263.气缸铰接头;207.挡齿板;208.转动杆;209.测厚机构;291.第二直行气缸;292.第三直行气缸;293.滑动连接板;294.第四直行气缸;295.接触式测厚仪;3.移栽工作台;4.激光切割机器人;5.中转平台;6.折弯机器人;7.地轨;8.焊接中转架;9焊接工装台;10.焊接机器人。

具体实施方式

23.如图1-图6所示,一种板材自动切割折弯焊接设备,包括板材来料库1、第一搬运机械手2、激光切割机器人4、第二搬运机械手和折弯机器人6,两个移栽工作台3分别设置在激光切割机器人4的下方和其一侧,第一搬运机械手2包括第一搬运机械手本体和第一搬运抓手,第一搬运抓手包括抓手安装基体框202、吸取机构和抓取机构,抓手安装基体框202上部与抓手连接杆201的下部固连,抓手连接杆201上部固定在第一搬运机械手本体的末端法兰上,吸取机构安装在抓手安装基体框202下部,抓取机构设置在抓手安装基体框202上部且位于吸取机构的两侧,吸取机构位于两侧抓取机构的内部,第一搬运机械手本体带动吸取机构从板材来料库1中吸取板材放置到位于激光切割机器人4外侧的移栽工作台3上,移栽工作台3带动板材到激光切割机器人4的正下方,激光切割机器人4对板材进行切割,移栽工作台3带动切割完成的板材回位,两侧的抓取机构相互靠近从板材的两侧抓取物料,中转平台5设置在移栽工作台3和折弯机器人6之间,第一搬运机械手本体带动抓取机构从激光切割机器人4外侧的移栽平台抓取切割后的板材,第一搬运机械手本体带动抓取机构从放置切割完成板材的移栽工作台3搬运切割完成板材放置到中转平台5上,折弯机器人6布置在中转平台5与折弯机之间,折弯机器人6用于从中转平台5搬运切割后的成品送入折弯机进行折弯,第一搬运机械手本体带动抓取机构从中转平台5上抓取板材余料放置到余料回收箱中,焊接中转架8布置在折弯机器人6的一侧,折弯机器人6将折弯后的成品放置到焊接中转架8中,多个焊接工装台9布置在焊接机器人10的四周,焊接机器人10对定位在焊接工装台9上的折弯成品进行焊接。

24.如图2所示,吸取机构包括吸取连接框203,吸取连接框203的上部固定在抓手安装基体框202的下部,多个吸取单元间隔均布的布置在抓手连接框基体框上,多个吸取单元均用于吸取板材的上端面,从而增大对板材的吸取力。

25.如图2、图3所示,第一搬运抓手还包括分层机构,分层机构设置在抓手安装基体框202的一端且位于吸取机构的一侧,分层机构和抓取机构位于抓手安装基体框202的相邻两侧,分层机构用于带动板材的一边翘起从而与其下方的板材分离。优选的,分层机构包括转动杆208,转动杆208的一侧铰接在抓手安装基体框202的外端,多个吸取单元均布在转动杆208,转动机构206机带动转动杆208相对抓手安装基体框202朝向外侧转动。

26.转动机构206包括第一直行气缸262,第一直行气缸262远离缸杆的一端铰接在抓手安装基体框202的上端面,第一直行气缸262水平设置且朝向转动杆208设置,气缸铰接头263的一端与第一直行气缸262的缸杆的外端固连,转动连接杆261上端与气缸铰接头263铰接,转动连接杆261下端与转动杆208上端固连,多个吸取单元间隔均布的布置在转动杆208

中。

27.分层机构的动作过程如下:在吸取机构与板材来料库1最上方的板材端面接触后,分层机构中吸取单元亦与板材上端面接触,分层机构中吸取单元与板材上端面之间处于负压状态,第一直行气缸262缸杆伸出带动气缸铰接头263运动,转动连接杆261相对气缸铰接头263转动从而带动转动杆208相对抓手安装基体框202朝向上方转动带动板材一边翘起从而与下层板材分离,从而吸取机构从板材来料库1吸取最上方的单层板材。

28.第一搬运抓手还包括测厚机构209,测厚机构209与分层机构布置在抓手安装基体框202的同侧,吸取机构吸取板材后,板材离开板材料库后,测厚机构209对吸取机构拾取的板材进行厚度测量,根据测厚机构209反馈的数值确定是否存在板材粘连的问题。

29.测厚机构209包括第二直行气缸291,第二直行气缸291安装在转动杆208的上端面,第二直行气缸291水平设置且朝向转动杆208设置,第三直行气缸292竖直向下设置,第三直行气缸292的缸体安装在第二直行气缸291的缸杆上,滑动连接板293与第三直行气缸292的缸杆固连,第四直行气缸294竖直设置且其缸杆与滑动连接板293固连,接触式测厚仪295与第四直行气缸294的缸体固连。

30.第二直行气缸291带动第三直行气缸292朝向远离抓手安装基体框202的方向运动,第三直行气缸292带动滑动连接板293下行,第四直行气缸294相对滑动连接板293下行从而带动接触式测厚仪295下行,第二直行气缸291回位,接触式测厚仪295与板材的上下端面接触测出被吸取板材的厚度,从而确定吸取机构单次吸取的板材数量。

31.为了接触时测厚仪随第四直行气缸294运动的稳定性,接触式测厚仪295布置在第四直行气缸294与滑动连接板293之间,在接触式测厚仪295基体与滑动连接板293之间设置滑动导向部。

32.如图2所示,抓取机构包括移动连接杆204,移动连接杆204的下端面滑动设置在抓手安装基体框202的上端面,优选的,在移动连接杆204与抓手安装基体框202之间设置导向部,移动连接杆204水平设置且其一端伸出抓手安装基体框202,移动连接杆204的另一端通过齿轮齿条机构与转动电机相连,转动电机带动两侧的插齿连接杆相对运动,连接竖杆的两端分别与移动连接杆204、插齿连接杆固连,多个插齿205均布在插齿连接杆上且朝向另一侧的抓取机构设置。

33.为了防止抓取机构回位即两侧的抓取机构相互远离时,将切割后的板材放置在中转平台5后,为了防止切割后的板材随抓取机构继续运动,抓取机构还包括挡齿板207,两个抓取机构的挡齿板207均布置在所述吸取机构相邻的两侧且位于两侧抓取机构的内部,挡齿板207的上部通过连接竖杆以固定在抓手安装基体框202的下部,挡齿板207下部沿插齿205的运动方向开有用于插齿205穿过的通槽。

34.优选的,折弯机器人6包括六轴串联机器人本体和折弯夹持部,折弯夹持部采用吸盘吸取板材端面,吸盘为柔性材质,折弯夹持部与板材之间具有一定的柔性缓冲。

35.焊接工装台9采用人工上料,人工从焊接中转架8中拾取折弯后的成品放置到焊接定位工装台,人工退出后,焊接机器人10对焊接工装台9的折弯件进行焊接。

36.为了扩大的折弯机器人6运动范围,将折弯机器人6的底座安装在地规上,从而折弯机器人6能够沿地轨7滑动。

37.如图6所示,板材来料库1包括定位横杆101和定位档杆102,定位横杆101和多个定

位挡杆102围成长方体的三个相邻外侧面,板材从剩余一侧进入定位横杆101和多个定位挡杆102围成的区域内,板材的三个侧面分别与定位横杆101、定位挡杆102接触;对于含有铁磁性材料的板材,在板材来料库1的两端分别设置磁力分张器103,从而防止被吸取板材与其下层板材之间相互粘连。

38.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。