1.本发明属于超细晶材料制备领域,具体涉及一种超细晶铜镁合金及其挤压工艺和挤压装置。

背景技术:

2.超细晶材料表现出优异的物料和力学性能,在工业领域得到极大用途,其发展对于研究新材料和改善传统材料性能具有重要意义。沙漏挤压、等径角挤压已用于生产和制备超细晶合金材料,如管材、棒材、线材等。通过挤压过程中产生的大塑形变形和动态再结晶使晶粒得到细化。这是由于挤压形成的细小夹杂物能充当再结晶的晶核,提高晶粒形核率的同时阻止晶粒长大,有利于获得细小均匀的晶粒。另外,不断挤压过程中材料内部存在晶粒、纤维的柔和与重新分布,也有利于形成细小的晶粒。但这通常需通过多道次的挤压成型,过程比较复杂,对材料尺寸有一定要求。

技术实现要素:

3.为解决现有技术的不足,本发明提供了一种超细晶铜镁合金及其挤压工艺和挤压装置。本发明通过对浇铸熔体采取电磁搅拌,改善合金铸锭的凝固组织,使材料结晶均匀性提高,获得组织细化、成分均匀的铸坯。待铸坯冷却至适当温度后,开启压力装置,使合金铸坯从模具中脱离。在经过少量道次的挤压工艺后便可直接获得所需的超细晶材料。

4.本发明所提供的技术方案如下:

5.一种超细晶铜镁合金挤压装置,包括:

6.铸型,在所述铸型内贯穿设置有挤压通道,所述挤压通道包括依次连通设置的上竖直通道、弧形通道以及下水平通道,所述上竖直通道位于所述铸型的上部,其上端面贯穿所述铸型的上端面,所述下水平通道位于所述铸型的下部,其贯穿所述铸型的一侧壁,所述弧形通道的内角的范围为:所述弧形通道的外角φ的范围为:30

°

≤φ≤45

°

,所述内角的下端面高于所述外角的上端面,所述上竖直通道和所述下水平通道等径,内径分别为10mm至20mm,在所述铸型的上部外周设置有电磁搅拌装置;

7.竖直压头,其可伸入到所述上竖直通道内;

8.以及水平压头,其可伸入到所述下水平通道内。

9.基于上述技术方案所提供的超细晶铜镁合金挤压装置,在将电磁搅拌浇铸与挤压工艺相结合,实现了熔体半固态挤压。与常规挤压工艺结合,使凝固组织均匀性提高,通过简单步骤就能获得超细晶组织。

10.本发明还提供了一种超细晶铜镁合金挤压工艺,包括采用上述的超细晶铜镁合金挤压装置进行的以下步骤:

11.1)向上收起竖直压头,并向所述下水平通道内伸入所述水平压头;

12.2)将铜镁合金熔体在低过热度条件下浇铸到所述上竖直通道内,同时打开电磁搅拌装置,持续搅拌所述铜镁合金熔体;

13.3)在持续搅拌的情况下待熔体自然冷至200~400℃,然后开启所述竖直压头,垂直挤压所述铜镁合金熔体,所述水平压头同时以相同速度水平移出,挤压得到超细晶铜镁合金。

14.上述工艺将电磁搅拌浇铸与挤压工艺相结合,实现了熔体半固态挤压,较现有的常规工艺上,可进一步的增加细小晶粒的均匀分布性,从而使材料各部分性能一致。

15.进一步的,超细晶铜镁合金挤压工艺还包括步骤4):取出步骤3)得到的超细晶铜镁合金,向上收起竖直压头,并向所述下水平通道内伸入所述水平压头,再将所述的超细晶铜镁合金竖直的放置到所述上竖直通道内,然后开启所述竖直压头,垂直挤压所述铜镁合金熔体,所述水平压头同时以相同速度水平移出,挤压得到超细晶铜镁合金。

16.通过增加挤压次数,可以确保挤压作用到达大直径合金铸体的各处,并可以进一步的降低晶粒的尺寸。

17.具体的,重复步骤4)至少一次。

18.具体的,所述竖直压头和所述水平压头的移动速度均为18-22mm/s。

19.本发明还提供了上述超细晶铜镁合金挤压工艺生产得到的超细晶铜镁合金。

20.本发明所提供的超细晶铜镁合金的晶粒粒径小于1μm。

附图说明

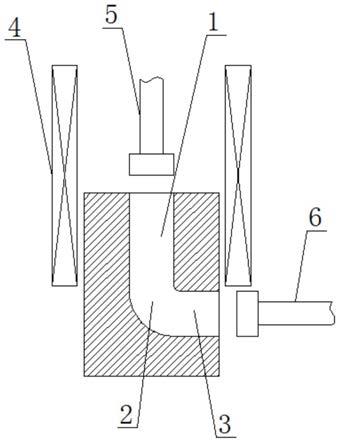

21.图1是本发明所提供的超细晶铜镁合金挤压装置的结构示意图。

22.附图1中,各标号所代表的结构列表如下:

23.1、上竖直通道,2、弧形通道,3、下水平通道,4、电磁搅拌装置,5、竖直压头,6、水平压头。

具体实施方式

24.以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

25.在一个具体的实施方式中,如图1所示,超细晶铜镁合金挤压装置包括:铸型,竖直压头5和水平压头6。在铸型内贯穿设置有挤压通道,挤压通道包括依次连通设置的上竖直通道1、弧形通道2以及下水平通道3,上竖直通道1位于铸型的上部,其上端面贯穿铸型的上端面,下水平通道3位于铸型的下部,其贯穿铸型的一侧壁。内角的下端面高于外角的上端面,上竖直通道1和下水平通道3等径。在铸型的上部外周设置有电磁搅拌装置4。竖直压头5,其可伸入到上竖直通道1内。水平压头6,其可伸入到下水平通道3内

26.在一个实施中,弧形通道2的内角的范围为:弧形通道2的外角φ的范围为:30

°

≤φ≤45

°

。

27.在一个实施中,上竖直通道1和下水平通道3的内径分别为10mm至20mm。

28.实施例1:

29.超细晶铜镁合金挤压工艺如下:

30.1)含镁0.5%的铜镁合金熔体在低过热度条件下浇铸到铸型中,迅速打开电磁搅拌装置4,将设备调节至熔体存在搅拌;

31.2)熔体自然冷至200℃,调节竖直压头5位置处于上竖直通道1中央,垂直方向压头

施加压力,平缓地将铸件向下挤压,铸件经过水平通道挤出,水平压头6同时以相同速度水平移动。竖直压头5和水平压头6的移动速度均为20mm/s。

32.3)步骤2)中成形铸件材料的挤压重复2道次。

33.通过对组织分析,获得了小于1μm的超细镁铜合金材料。其室温拉伸和屈服强度分别为442mpa和408mpa,拉伸断裂延伸率为11%。拉压屈服强度比值为1.08,展现出优异的强韧性和力学性能各向同性。

34.实施例2:

35.超细晶铜镁合金挤压工艺如下:

36.1)含镁1%的铜镁合金熔体在低过热度条件下浇铸到铸型中,迅速打开电磁搅拌装置4,将设备调节至熔体存在搅拌;

37.2)熔体自然冷至250℃,调节竖直压头5位置处于上竖直通道1中央,平缓地将铸件向下挤压,铸件经过水平通道挤出,水平压头6同时以相同速度水平移动。竖直压头5和水平压头6的移动速度均为20mm/s。

38.3)步骤2)中成形铸件材料的挤压重复3道次。

39.通过对组织分析,获得了小于1μm的超细镁铜合金材料。其室温拉伸和屈服强度分别为456mpa和411mpa,拉伸断裂延伸率为12%。拉压屈服强度比值为1.10,展现出优异的强韧性和力学性能各向同性。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种超细晶铜镁合金挤压装置,其特征在于,包括:铸型,在所述铸型内贯穿设置有挤压通道,所述挤压通道包括依次连通设置的上竖直通道(1)、弧形通道(2)以及下水平通道(3),所述上竖直通道(1)位于所述铸型的上部,其上端面贯穿所述铸型的上端面,所述下水平通道(3)位于所述铸型的下部,其贯穿所述铸型的一侧壁,所述弧形通道(2)的内角的范围为:所述弧形通道(2)的外角φ的范围为:30

°

≤φ≤45

°

,所述内角的下端面高于所述外角的上端面,所述上竖直通道(1)和所述下水平通道(3)等径,内径分别为10mm至20mm,在所述铸型的上部外周设置有电磁搅拌装置(4);竖直压头(5),其可伸入到所述上竖直通道(1)内;以及水平压头(6),其可伸入到所述下水平通道(3)内。2.一种超细晶铜镁合金挤压工艺,其特征在于,包括采用权利要求1所述的超细晶铜镁合金挤压装置进行的以下步骤:1)向上收起竖直压头(5),并向所述下水平通道(3)内伸入所述水平压头(6);2)将铜镁合金熔体在低过热度条件下浇铸到所述上竖直通道(1)内,同时打开电磁搅拌装置(4),持续搅拌所述铜镁合金熔体;3)在持续搅拌的情况下待熔体自然冷至200~400℃,然后开启所述竖直压头(5),垂直挤压所述铜镁合金熔体,所述水平压头(6)同时以相同速度水平移出,挤压得到超细晶铜镁合金。3.根据权利要求2所述的超细晶铜镁合金挤压工艺,其特征在于,还包括步骤4):取出步骤3)得到的超细晶铜镁合金,向上收起竖直压头(5),并向所述下水平通道(3)内伸入所述水平压头(6),再将所述的超细晶铜镁合金竖直的放置到所述上竖直通道(1)内,然后开启所述竖直压头(5),垂直挤压所述铜镁合金熔体,所述水平压头(6)同时以相同速度水平移出,挤压得到超细晶铜镁合金。4.根据权利要求3所述的超细晶铜镁合金挤压工艺,其特征在于:重复步骤4)至少一次。5.根据权利要求2至4任一所述的超细晶铜镁合金挤压工艺,其特征在于:所述竖直压头(5)和所述水平压头(6)的移动速度均为18-22mm/s。6.一种根据权利要求2至5任一所述的超细晶铜镁合金挤压工艺生产得到的超细晶铜镁合金。

技术总结

本发明属于超细晶材料制备领域,具体涉及一种超细晶铜镁合金及其挤压工艺和挤压装置。该工艺包括如下步骤:1)向上收起竖直压头,并向所述下水平通道内伸入所述水平压头;2)将铜镁合金熔体在低过热度条件下浇铸到所述上竖直通道内,同时打开电磁搅拌装置,持续搅拌所述铜镁合金熔体;3)在持续搅拌的情况下待熔体自然冷至200~400℃,然后开启所述竖直压头,垂直挤压所述铜镁合金熔体,所述水平压头同时以相同速度水平移出,挤压得到超细晶铜镁合金。本发明将电磁搅拌浇铸与挤压工艺相结合,实现了熔体半固态挤压,较现有的常规工艺上,可进一步的增加细小晶粒的均匀分布性,从而使材料各部分性能一致。材料各部分性能一致。材料各部分性能一致。

技术研发人员:刘晶

受保护的技术使用者:武汉正威新材料科技有限公司

技术研发日:2022.01.13

技术公布日:2022/5/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。