1.本发明涉及化学分析技术领域,特别是涉及一种氢氧化铝产品的成分含量检测方法。

背景技术:

2.氢氧化铝是非常重要的无机材料,是用量最大和应用最广的无机阻燃添加剂,使用量仍在逐年增加。除此之外,氢氧化铝的使用范围涉及热固性塑料、热塑性塑料、合成橡胶、涂料、电解铝行业及建材等多个行业。由于制备工艺的限制,目前工业方法制备的氢氧化铝产品中或多或少含有si、fe、na等杂质。因此,检测氢氧化铝产品中的成分含量意义重大。

3.目前,氢氧化铝产品中各组分的检测方法多采用gb/t6610及ys/t534化学分析方法进行。某些企业也使用压样制片法进行x射线荧光分析,或采用熔样制片法进行x射线荧光分析。

4.其中,化学分析方法主要是通过分光光度法、原子吸收分光光谱法、电感耦合等离子体发射光谱法等对氢氧化铝产品中的杂质含量进行化学成分分析,此外,还需检测烧失量,而al2o3(al(oh)3熔融后转变为al2o3)的含量则为100%减去sio2、fe2o3、na2o这三项杂质含量以及烧失量后的余量。该方法无法直接测得al2o3的含量,而且操作麻烦、耗时长、对操作者的技能和经验要求高。

5.压样制片法需要先把氢氧化铝产品研磨成粉,以降低其矿物效应和粒度效应,再采用压样的方式制片,然后使用x-荧光仪进行成分含量分析。压样制片法速度较快且成本较低,但不能很好地消除矿物效应和粒度效应,检测的准确度不高,而且需要研磨样品。

6.传统的熔样制片法是将氢氧化铝在1150℃左右的温度下熔融成片,然后使用x-荧光仪对氢氧化铝中的杂质含量进行分析。但是,传统的熔样制片法也是通过对氢氧化铝产品中的杂质含量进行分析,并且检测烧失量,而al2o3的含量则为100%减去杂质含量以及烧失量后的余量,同样不能直接测得对应含有al2o3的含量。而且较高的熔融温度也会对熔样设备及铂金坩埚造成损害。

技术实现要素:

7.基于此,有必要针对传统的检测方法无法直接检测氢氧化铝产品熔样中al2o3含量以及检测准确度不高的问题,提供一种能够直接测定熔样中al2o3含量且检测准确度较高的氢氧化铝产品的成分含量检测方法。

8.为了解决上述技术问题,本发明提出的技术方案如下:

9.根据本发明的一个方面,提供了一种氢氧化铝产品的成分含量检测方法,包括如下步骤:

10.将待检测的氢氧化铝产品与复合助熔剂混合,并加入脱模剂,得到第一混合料;所述复合助熔剂包括四硼酸锂和偏硼酸锂,所述复合助熔剂的质量为所述待检测的氢氧化铝

产品质量的10倍~12倍;

11.将所述第一混合料熔融制片,得到第一熔样;

12.采用x射线荧光分析对所述第一熔样的成分进行检测,得到所述待检测的氢氧化铝产品中各成分的荧光强度;及

13.将所述待检测的氢氧化铝产品中各成分的荧光强度与氢氧化铝产品标样的各成分的荧光强度与含量之间的标准关系进行对比,得到所述待检测的氢氧化铝产品的成分含量。

14.根据本发明的另一方面,提供了另一种氢氧化铝产品的成分含量检测方法,包括如下步骤:

15.将待检测的氢氧化铝产品、复合助熔剂和硼酸按照质量比1:(1.8~2.3):(0.7~1.2)混合,并加入脱模剂,得到第二混合料;所述复合助熔剂包括四硼酸锂和偏硼酸锂;

16.将所述第二混合料熔融制片,得到第二熔样;

17.采用x射线荧光分析对所述第二熔样的成分进行检测,得到所述待检测的氢氧化铝产品中各成分的荧光强度;及

18.将所述待检测的氢氧化铝产品中各成分的荧光强度与氢氧化铝产品标样的各成分的荧光强度与含量之间的标准关系进行对比,得到所述待检测的氢氧化铝产品的成分含量。

19.在其中一些实施例中,所述氢氧化铝产品标样的各成分的荧光强度与含量之间的标准关系的获取,包括:

20.取多种不同的氢氧化铝产品标样,各氢氧化铝产品标样中的同一成分对应的含量不完全相同,将每种氢氧化铝产品标样按照与待检测的氢氧化铝产品同样的方法形成混合料、熔融制片并进行x射线荧光分析,得到每种氢氧化铝产品标样中各成分的荧光强度,以各成分的荧光强度和含量为坐标轴建立坐标系,绘制各成分的标准工作曲线。

21.在其中一些实施例中,所述将所述待检测的氢氧化铝产品中各成分的荧光强度与氢氧化铝产品标样的各成分的荧光强度与含量之间的标准关系进行对比,包括如下步骤:

22.将所述待检测的氢氧化铝产品中各成分的荧光强度分别放入到相对应的成分的标准工作曲线中,在该标准工作曲线中确定与该荧光强度相对应的该成分的含量。

23.在其中一些实施例中,所述熔融制片的温度为970℃~1100℃。

24.在其中一些实施例中,所述熔融制片的升温制度:

25.在20s~30s内升温至600℃~700℃;及

26.继续在180s~240s内升温至780℃~850℃,然后在120s~150s内升温至970℃~1100℃。

27.在其中一些实施例中,所述熔融制片的步骤中,还包括:在升温至970℃~1100℃之后,进行间歇转摆处理的步骤。

28.在其中一些实施例中,所述间歇转摆处理的步骤包括:

29.在970℃~1100℃下进行转摆9s~11s,停止转摆4s~6s,再进行反向转摆9s~11s,如此交替进行11~13次转摆。

30.在其中一些实施例中,所述脱模剂为溴化锂溶液。

31.在其中一些实施例中,所述复合助熔剂中,所述四硼酸锂的质量百分比为64%~

70%,所述偏硼酸锂的质量百分比为30%~36%。

32.在其中一些实施例中,所述待检测的氢氧化铝产品和所述氢氧化铝产品标样中包括fe元素、si元素、na元素、ca元素和k元素中的至少一种以及al元素。

33.与现有技术相比,本发明具有如下有益效果:

34.本发明的氢氧化铝产品的成分含量检测方法,通过将待检测的氢氧化铝产品与特定量的复合助熔剂混合,或者将待检测的氢氧化铝产品、复合助熔剂和硼酸按照质量比1:(1.8~2.3):(0.7~1.2)混合;加入脱模剂后进行熔融制片;采用x射线荧光分析对熔样的成分进行检测,并将检测到的各成分荧光强度与标准工作曲线进行对比,得到氢氧化铝产品中各成分的含量。该方法熔样不会发生飞溅,能够直接测定出样品熔样中al2o3的含量,熔样温度较低,操作简单,分析周期短,准确度较高,对设备伤害较小。

具体实施方式

35.为使本发明的上述目的、特征和优点能够更加明显易懂,对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

37.本发明的一实施例提供了一种氢氧化铝产品的成分含量检测方法,包括如下步骤s100至步骤s400。

38.步骤s100:将待检测的氢氧化铝产品与复合助熔剂混合,并且加入脱模剂,得到第一混合料;所用的复合助熔剂为无水四硼酸锂和偏硼酸锂的混合物,复合助熔剂的质量为待检测的氢氧化铝产品质量的10倍~12倍。

39.传统的熔样制片法是将氢氧化铝产品在1150℃左右的温度下熔融成片,然后使用x-射线荧光仪对氢氧化铝产品中的杂质(fe、si、na、ca、k等元素)含量进行分析,并且检测烧失量;而熔样中al2o3的含量则为100%减去杂质含量以及烧失量后的余量。这种方法不能直接地测得氢氧化铝产品熔样中al2o3的含量。

40.通过研究发现,造成传统的熔样制片法不能直接测得氢氧化铝产品熔样中al2o3含量的主要原因在于,氢氧化铝的熔融温度较高(为1150℃左右),在此温度下熔样制片时样品极易产生飞溅,而氢氧化铝产品熔样中的主要成分为al2o3,样品的飞溅会影响成分含量(尤其是占比大的主要成分al2o3)检测结果的准确性。

41.针对上述技术问题,本发明将待检测的氢氧化铝产品与特定的复合助熔剂在特定配比下混合。试验研究发现,当复合助熔剂的质量提升到待检测的氢氧化铝产品质量的10倍至12倍时,可以将氢氧化铝产品的熔融制片温度由1150℃左右降低至970℃~1100℃,能够避免氢氧化铝产品熔样的飞溅,从而有效地提高氢氧化铝产品的成分含量检测准确性。

42.此外,传统的熔样制片法在1150℃左右进行熔融成片,该温度已经接近一般高频熔样机及铂金坩埚的使用极限;本发明添加氢氧化铝样品10倍~12倍质量以上的复合助熔

剂后,可将熔融制片温度降低至970℃~1100℃,从而可以延长高频熔样机及铂金坩埚的使用寿命和检测的准确性。

43.在其中一个具体示例中,复合助熔剂中无水四硼酸锂的质量百分比为64%~70%,偏硼酸锂的质量百分比为30%~36%。优选地,复合助熔剂中无水四硼酸锂的质量占比为67%,偏硼酸锂的质量占比为33%。采用上述的复合助熔剂,能够很好地降低氢氧化铝产品的熔融制片温度,减少样品的飞溅。

44.在其中一些实施例中,脱模剂为溴化锂溶液。加入的脱模剂中溴化锂的含量为15mg~63mg。试验发现,当脱模剂的用量过低时,脱模效果不好;而当脱模剂的用量太高时,又会使氢氧化铝产品熔样留有太多气泡,并流不满铸模而出现缺口。在本发明中,由于熔融制片的温度低于传统熔样制片法的熔样温度,因此脱模剂在较低的用量下(明显低于传统方法)便可以达到脱模效果。

45.步骤s200:将第一混合料进行熔融制片,得到第一熔样。

46.将待检测的氢氧化铝产品与复合助溶剂混合并加入脱模剂得到第一混合料之后,本发明将第一混合料进行熔融制片,得到第一熔样。该熔融制片的温度为970℃~1100℃,低于传统的熔样制片法的熔样温度,不仅可以使样品完全熔化,也能避免熔样过程中样品飞溅,还可延长设备和铂金坩埚的使用寿命。而当复合助溶剂的量为待检测的氢氧化铝产品质量的10倍以下时,氢氧化铝产品熔融时出现样品飞溅。

47.在其中一些实施例中,将第一混合料进行熔融制片的具体步骤如下:

48.先将第一混合料在20s~30s内加热至600℃~700℃。在此温度下,氢氧化铝产品不会发生剧烈反应。该阶段的时间可适当缩短,即升温速率可以设置得略为高一些。

49.在其中一个具体实施例中,将第一混合料加热至600℃~700℃后,在180s~240s内逐渐升温至780℃~850℃,此阶段可适当增加时间以降低升温速率,更加有利于避免熔样时样品飞溅的问题。

50.上述阶段结束后,将第一混合料继续在120s~150s内升温至970℃~1100℃使混合料形成熔融状态。该熔融阶段的时间可适当增加,使混合料充分熔融以避免未熔融的物料沾粘在坩埚壁上。该熔融阶段的温度不宜低于970℃,当温度过低时容易使样片析晶破裂。

51.在其中一个具体示例中,将第一混合料在120s~150s内升温至970℃~1100℃之后,还对第一混合料进行间歇式的转摆处理,以使熔融物混合均匀。

52.具体地,该间歇式转摆处理的步骤如下:在970℃~1100℃下对第一混合料进行转摆9s~11s,然后停止转摆4s~6s,再进行反向转摆9s~11s,如此交替进行11~13次转摆。通过采用上述的间歇式转摆处理,可以有效地减少熔融物沾粘在坩埚壁上,并充分混合均匀,提高氢氧化铝产品的成分含量分析的准确性。

53.步骤s300:采用x射线荧光分析对第一熔样的成分进行检测,得到待检测的氢氧化铝产品中各成分的荧光强度。

54.本发明在对第一混合料进行熔融制片得到第一熔样之后,采用x射线荧光分析对该第一熔样中的成分进行检测,得到第一熔样中各种成分的特征x射线荧光强度值。

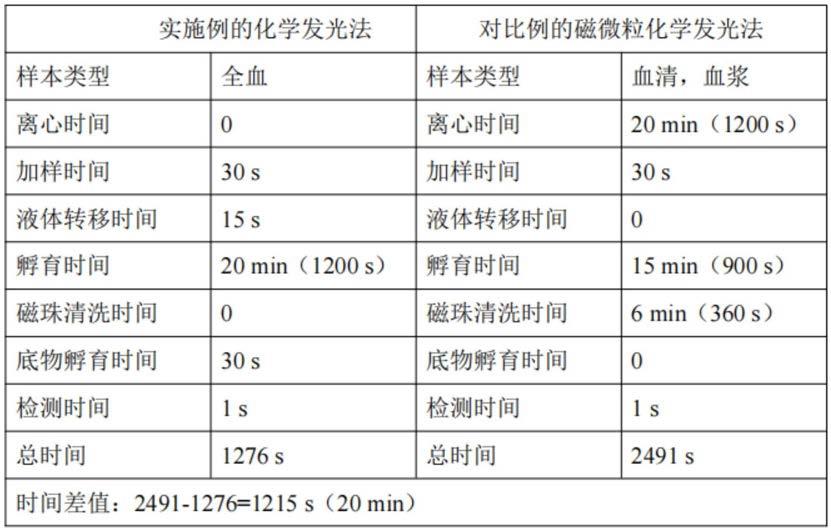

55.其中,x射线荧光光谱仪的测量条件如表1所示:

56.表1 x射线荧光光谱仪的测量条件

1817-2005/sdy-al(oh)

3-4、gsb04-1818-2005/sdy-al(oh)

3-5五种氢氧化铝产品标样。

68.本发明的一实施例还提供了另外一种氢氧化铝产品的成分含量检测方法,该成分含量检测方法包括如下步骤s500至步骤s800。

69.步骤s500:将待检测的氢氧化铝产品、复合助熔剂和硼酸按照质量比1:(1.8~2.3):(0.7~1.2)混合,并且加入脱模剂,得到第二混合料;复合助熔剂为无水四硼酸锂和偏硼酸锂的混合物。

70.本发明将待检测的氢氧化铝产品、特定的复合助熔剂和硼酸进行混合,并且控制氢氧化铝产品、复合助熔剂和硼酸的质量之比为1:(1.8~2.3):(1.2~0.7)。试验研究发现,如果不加入硼酸而将氢氧化铝产品与复合助熔剂按1:(1.8~2.3)进行混合,由于第二混合料中氢氧化铝产品的比重较大,样品极容易发生飞溅。

71.本发明通过加入氢氧化铝产品质量0.7倍~1.2倍的硼酸,在使用较少复合助熔剂(氢氧化铝产品质量1.8倍~2.3倍)的情况下,有效地避免了样品的飞溅。硼酸在此作为弱酸性熔融剂添加到氢氧化铝产品中,既能不混入其他干扰元素或杂质元素,又能有效地中和氢氧化铝的碱性,降低氢氧化铝产品与复合助熔剂之间的反应剧烈程度,从而避免样品的飞溅,此外还能够减少样品在低温熔融条件下所形成的成片气泡量和析晶概率。

72.同样地,复合助熔剂中无水四硼酸锂的质量占比可以为67%,偏硼酸锂的质量占比可以为33%。一个熔融制片样本中,氢氧化铝样品产品、复合助熔剂和硼酸的总重量在8.5g~9.5g之间为佳。

73.可以理解,在符合相关要求的情况下(如不混入其他干扰元素或杂质元素,同时能降低熔样时物料的反应剧烈程度),也可以使用其他的弱酸代替硼酸。

74.在其中一些实施例中,加入的脱模剂中溴化锂的量为15mg~63mg。脱模剂的用量过低时脱模效果不好,且样片不平整;而当脱模剂的用量太高时,又会使氢氧化铝产品熔样留有太多气泡,并流不满铸模而出现缺口。

75.步骤s600:将第二混合料进行熔融制片,得到第二熔样。

76.将待检测的氢氧化铝产品与复合助溶剂、硼酸按比例混合并加入脱模剂得到第二混合料之后,本发明将第二混合料在970℃~1100℃下进行熔融制片,得到第二熔样。该熔融制片温度明显低于传统的熔样制片法的熔样温度,不仅可以使样品完全熔化,也能避免熔样过程中样品飞溅,还可延长设备和铂金坩埚的使用寿命。

77.在其中一些实施例中,将第二混合料进行熔融制片的具体步骤如下:

78.先将第二混合料在20s~30s内加热至600℃~700℃。此阶段结束后,将第二混合料在180s~240s内逐渐升温至780℃~850℃,然后再继续在120s~150s内升温至970℃~1100℃,使混合料形成熔融状态。该熔融阶段的时间可适当增加,使混合料充分熔融以避免未熔融的物料沾粘在坩埚壁上。

79.在其中一个具体示例中,将氧化后的第二混合料在120s~150s内升温至970℃~1100℃之后,还对第二混合料进行间歇式的转摆处理,以使熔融物混合均匀。

80.具体地,该间歇式转摆处理的步骤如下:在970℃~1100℃下对第二混合料进行转摆9s~11s,然后停止转摆4s~6s,再进行反向转摆9s~11s,如此交替进行11~13次转摆。通过采用上述的间歇式转摆处理,可以有效地减少熔融物沾粘在坩埚壁上,并充分混合均匀,提高氢氧化铝产品的成分含量检测的准确性。

81.步骤s700:采用x射线荧光光谱仪对第二熔样的成分进行检测,得到待检测的氢氧化铝产品中各成分的荧光强度。

82.本发明在对第二混合料进行熔融制片得到第二熔样之后,采用x射线荧光光谱仪对该第二熔样中的成分进行检测,得到第二熔样中各种成分的特征x射线荧光强度值。该x射线荧光光谱仪的测量条件与步骤s300中相同。

83.步骤s800:将待检测的氢氧化铝产品中各成分的荧光强度与氢氧化铝产品标样的各成分的荧光强度与含量之间的标准关系进行对比,得到待检测的氢氧化铝产品的成分含量。

84.本发明在通过x射线荧光光谱仪对第二熔样中的各个成分进行检测,得到相应的各成分的荧光强度值之后,进一步将各成分的荧光强度值与相应成分的荧光强度与含量之间的标准关系进行对比,即可得到该待检测的氢氧化铝产品中该成分(元素)的含量。

85.具体来说,将待检测的氢氧化铝产品中各成分的荧光强度与氢氧化铝产品标样的各成分的荧光强度与含量之间的标准关系进行对比,其具体步骤如下:将待检测的氢氧化铝产品中各成分的荧光强度分别放入到相对应的成分的标准工作曲线中,在该标准工作曲线上确定与该荧光强度相对应的含量,该对应的含量即为待检测的氢氧化铝产品中该成分的含量值。

86.在其中一个具体示例中,该标准工作曲线通过如下方法绘制得到:

87.首先,取多种不同的氢氧化铝产品标样,将每种氢氧化铝产品标样分别与复合助熔剂及硼酸混合,并加入脱模剂,得到第四混合料;复合助熔剂的种类和用量、脱模剂的种类和用量以及硼酸的用量均与第二混合料中相同;

88.将多组第四混合料分别进行熔融制片,得到多组第四熔样;第四混合料的熔融制片温度与第二混合料相同;

89.采用x射线荧光光谱仪分别对各组第四熔样的成分进行检测,得到第四熔样中各成分的荧光强度,以各成分的荧光强度和含量为坐标轴建立坐标系,绘制各成分的标准工作曲线。

90.对于多种不同的氢氧化铝产品标样,采用本发明的方法进行熔融制片,然后进行x射线荧光检测,获得多种不同标样中各成分的特征x射线荧光强度值;然后针对不同标样中的同一成分,以成分的荧光强度和含量为坐标轴建立直角坐标系,坐标系中每一个荧光强度值对应一个已知的成分含量,该荧光强度和含量在坐标系中相应为一个点,每一个标样的该成分在坐标系中形成一个点,将多个点进行连接即绘制成标准工作曲线。

91.总体而言,本发明的氢氧化铝产品的成分含量检测方法,能够直接测定熔样中al2o3的含量、操作简单、分析周期短、化学污染较少、准确度较高,且对设备伤害较小。

92.下面将结合具体实施例对本发明作进一步说明,但不应将其理解为对本发明保护范围的限制。

93.以下各实施例中,所用的x射线荧光光谱仪的厂家为赛默飞世尔,型号为arl perform’x 4200,x射线荧光光谱仪的测量条件如表1所示。所用的熔样机的厂家为成都贵恒科技有限责任公司,型号为ghb-k2z。

94.实施例1:

95.步骤1:取五种不同的氢氧化铝产品标样,110℃下烘干待用,标样清单如表2所示:

96.表2五种不同的氢氧化铝产品标样清单

[0097][0098]

步骤2:称取7

±

0.0005g无水四硼酸锂和偏硼酸锂混合形成的复合助熔剂于铂金坩埚中,无水四硼酸锂和偏硼酸锂质量占比分别为67%和33%;加入0.7

±

0.0003g氢氧化铝产品(氢氧化铝产品与复合助熔剂质量比为1:10),混匀,加50μl浓度为300g/l的溴化锂。

[0099]

步骤3:将上述铂金坩埚及注模置于高频熔样机相应位置进行熔融制片,熔样参数如表3所示:

[0100]

表3实施例1的熔样参数

[0101][0102]

步骤4:把步骤1列举的5个标样按照步骤2~3中的熔融条件进行熔融制片后,使用x射线荧光光谱仪进行各成分的含量测定,并制作各成分的标准工作曲线。

[0103]

步骤5:把待检测的氢氧化铝产品按步骤2~3中的熔融条件进行熔融制片。

[0104]

步骤6:使用x射线荧光光谱仪对待检测的氢氧化铝产品熔样进行检测,将检测得到的各成分强度与步骤4制作出的标准工作曲线进行对比,得到待检测的样品中各成分的含量。

[0105]

本实施例中,所用的待检测的样品为gsb04-1815-2005标样和铝粉样品01。分析结果准确度如表4,精密度如表5所示:

[0106]

表4实施例1中待检测的样品的分析结果

[0107][0108]

表5实施例1的方法精密度验证

[0109][0110]

由以上数据可知,本发明的氢氧化铝产品的成分含量检测方法的准确性较高,其绝对误差在0.1%以内,且能够直接测得产品熔样中al2o3的含量。

[0111]

发明人尝试采用本实施例的方法,但是将氢氧化铝产品与复合助熔剂的质量比分别调节为1:7、1.2:7、1.6:6和3:6进行对比实验,以上四组对比试验中样品在熔融制片过程中均发生了不同程度的飞溅。

[0112]

实施例2:

[0113]

步骤1:取实施例1中的五个氢氧化铝产品标样,110℃下烘干待用。

[0114]

步骤2:称取4.4

±

0.0003g无水四硼酸锂和偏硼酸锂混合形成复合助熔剂于铂金坩埚中,无水四硼酸锂和偏硼酸锂质量占比分别为67%和33%;加入2.2

±

0.0002g硼酸,再加入2.2

±

0.0003g氢氧化铝产品,混匀,加210μl浓度为300g/l的溴化锂。

[0115]

步骤3:将上述铂金坩埚及注模置于高频熔样机相应位置进行熔融制片,熔样参数如表6所示:

[0116]

表6实施例2的熔样参数

[0117][0118]

步骤4:把步骤1列举的5个标样按照步骤2~3中的熔融条件进行熔融制片后,使用x射线荧光光谱仪测试各成分的特征x射线荧光强度,并制作各成分的标准工作曲线。

[0119]

步骤5:把待检测的氢氧化铝产品按步骤2~3中的熔融条件进行熔融制片。

[0120]

步骤6:使用x射线荧光光谱仪对待检测的氢氧化铝产品的熔样进行检测,将检测得到的各成分荧光强度与步骤4制作出的标准工作曲线进行对比,得到待检测的氢氧化铝产品中各成分的含量。

[0121]

本实施例中,所用的待检测的氢氧化铝产品为gsb04-1816-2005、gsb04-1818-2005和铝粉样品02。分析结果准确度如表7,精密度如表8所示:

[0122]

表7实施例2中待检测的样品的分析结果

[0123][0124]

表8实施例2方法精密度验证

[0125][0126]

由以上数据可知,本实施例的氢氧化铝产品的成分含量检测方法的准确性较高,其绝对误差在0.2%以内,且能够直接测得产品熔样中al2o3的含量。其他杂质含量精密度基本优于实施例1中的方法。

[0127]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0128]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。