一种性能优越的耐高温涂料及其制备方法和使用方法

1.技术领域:本发明涉及耐高温涂料技术领域,具体涉及一种性能优越的耐高温涂料及其制备方法和使用方法。

2.

背景技术:

耐高温涂料是指长期高温条件仍能保持一定的物理化学性能,从而使被保护对象正常运转的功能性涂料。广泛应用于真火壁炉、烟囱管道、电子元器件的铜、钢底材等场所,随着工业的快速发展,对耐高温涂层的要求也在不断提高,除需要具备耐高温性能外,还需要具备耐腐蚀、耐冲击性等,因此本发明提供一种性能优越的耐高温涂料,以便能够得到更广泛的应用。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

4.

技术实现要素:

本发明的目的在于提供一种性能优越的耐高温涂料及其制备方法和使用方法,从而克服上述现有技术中的缺陷。

5.为实现上述目的,本发明提供一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂35-60份、水性聚氨酯树脂5-30份、硅烷偶联剂3.5-10份、复合助剂1.5-16份、复合添加剂11-27份、去离子水15-20份;所述复合助剂由流平剂、消泡剂、分散剂和润湿剂构成,所述复合添加剂由玻璃粉、石墨烯分散液、高温颜料、聚硅氮烷构成。

6.所述复合助剂由流平剂0.5-5份、消泡剂0.3-4.5份、分散剂0.5-5份和润湿剂0.2-1.5份构成;复合添加剂由玻璃粉5-10份、石墨烯分散液5-10份、高温颜料0.5-5份、聚硅氮烷0.5-2构成。

7.由以下重量份原料构成:水性有机硅树脂45份、水性聚氨酯树脂12份、硅烷偶联剂8份、复合助剂8份、复合添加剂12份、去离子水15份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述复合添加剂由玻璃粉5份、石墨烯分散液5份、高温颜料1份、聚硅氮烷1份构成。

8.所述流平剂采用超支化有机硅流平剂。

9.一种性能优越的耐高温涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为350-500r/min,总共搅拌35-65min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为450-650r/min,混合35-45min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为300-400r/min,混合25-35min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为350-500r/min,搅拌35-65min即可。

10.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

11.一种性能优越的耐高温涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,75-105℃温度下预烘25-30min,在基材上再涂覆一层涂料,再继续预烘,如此往复3-5次;(3)深度烘烤:步骤(2)处理的基材继续在150-200℃温度下深度烘烤45-65min,形成致密的保护层。

12.所述涂料涂覆的总厚度为300-500μm。

13.所述涂料涂覆是采用刷涂或者喷涂。

14.与现有技术相比,本发明具有如下有益效果:本发明整体采用水性体系,环保无污染,并优化了耐高温涂料的配方,在配方中加入少量玻璃粉、石墨烯分散液、聚硅氮烷,可提高涂层的耐高温性能、耐腐蚀性、耐磨性等;制备时,复合助剂、复合添加剂分别混合均匀后再加入树脂体系中混合,可缩短加料的繁琐程序,更便于物料在较短的时间内混合均匀;使用时,采用多层涂覆结合多道烘干的程序,可进一步提高涂层的各项性能。

15.具体实施方式:下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

16.实施例1:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂45份、水性聚氨酯树脂12份、硅烷偶联剂8份、复合助剂8份、复合添加剂12份、去离子水15份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述复合添加剂由玻璃粉5份、石墨烯分散液5份、高温颜料1份、聚硅氮烷1份构成;所述流平剂采用超支化有机硅流平剂。

17.以上涂料的制备方法包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为350r/min,总共搅拌50min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为500r/min,混合40min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合30min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为450r/min,搅拌45min即可。

18.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

19.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,80℃温度下预烘25min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;

(3)深度烘烤:步骤(2)处理的基材继续在150℃温度下深度烘烤45-65min,形成致密的保护层。

20.所述涂料涂覆的总厚度为350μm。

21.所述涂料涂覆是采用刷涂工艺。

22.实施例2:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂35份、水性聚氨酯树脂23份、硅烷偶联剂5份、复合助剂3.5份、复合添加剂15.5份、去离子水18份;所述复合助剂由流平剂1份、消泡剂0.5份、分散剂1份和润湿剂1份构成,所述复合添加剂由玻璃粉6份、石墨烯分散液6份、高温颜料2份、聚硅氮烷1.5份构成;所述流平剂采用超支化有机硅流平剂。

23.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为350r/min,总共搅拌45min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为450r/min,混合35min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合28min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为350r/min,搅拌40min即可。

24.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

25.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,85℃温度下预烘25min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在155℃温度下深度烘烤45min,形成致密的保护层。

26.所述涂料涂覆的总厚度为380μm。

27.所述涂料涂覆是采用刷涂工艺。

28.实施例3:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂50份、水性聚氨酯树脂5份、硅烷偶联剂5.5份、复合助剂6份、复合添加剂18.5份、去离子水15份;所述复合助剂由流平剂1.5份、消泡剂2份、分散剂1.5份和润湿剂1份构成,所述复合添加剂由玻璃粉7份、石墨烯分散液7份、高温颜料3份、聚硅氮烷1.5份构成;所述流平剂采用超支化有机硅流平剂。

29.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为400r/min,总共搅拌45min;

(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为450r/min,混合35min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合28min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为350r/min,搅拌40min即可。

30.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

31.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,95℃温度下预烘25min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在160℃温度下深度烘烤45min,形成致密的保护层。

32.所述涂料涂覆的总厚度为360μm。

33.所述涂料涂覆是采用刷涂工艺。

34.实施例4:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂40份、水性聚氨酯树脂17份、硅烷偶联剂8份、复合助剂8份、复合添加剂12份、去离子水15份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述复合添加剂由玻璃粉5份、石墨烯分散液5份、高温颜料1份、聚硅氮烷1份构成;所述流平剂采用超支化有机硅流平剂。

35.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为400r/min,总共搅拌45min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为500r/min,混合35min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合30min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为380r/min,搅拌45min即可。

36.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

37.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,90℃温度下预烘28min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在150℃温度下深度烘烤50min,形成致密的保护层。

38.所述涂料涂覆的总厚度为365μm。

39.所述涂料涂覆是采用刷涂工艺。

40.对比实施例1:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂45份、水性聚氨酯树脂12份、硅烷偶联剂8份、复合助剂8份、复合添加剂12份、去离子水15份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述复合添加剂由石墨烯分散液8份、高温颜料1份、聚硅氮烷3份构成;所述流平剂采用超支化有机硅流平剂。

41.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为400r/min,总共搅拌45min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为500r/min,混合35min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合30min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为380r/min,搅拌45min即可。

42.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

43.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,90℃温度下预烘28min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在150℃温度下深度烘烤50min,形成致密的保护层。

44.所述涂料涂覆的总厚度为365μm。

45.所述涂料涂覆是采用刷涂工艺。

46.对比实施例2:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂45份、水性聚氨酯树脂12份、硅烷偶联剂8份、复合助剂8份、复合添加剂12份、去离子水15份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述复合添加剂由玻璃粉8份、高温颜料1份、聚硅氮烷3份构成;所述流平剂采用超支化有机硅流平剂。

47.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为400r/min,总共搅拌45min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为500r/min,混合35min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合30min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅

拌均匀,搅拌速度为380r/min,搅拌45min即可。

48.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

49.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,90℃温度下预烘28min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在150℃温度下深度烘烤50min,形成致密的保护层。

50.所述涂料涂覆的总厚度为365μm。

51.所述涂料涂覆是采用刷涂工艺。

52.对比实施例3:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂45份、水性聚氨酯树脂12份、硅烷偶联剂8份、复合助剂8份、复合添加剂9份、去离子水18份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述复合添加剂由石墨烯分散液8份、高温颜料1份构成;所述流平剂采用超支化有机硅流平剂。

53.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为350r/min,总共搅拌45min;(2)按比例准备好复合添加剂,将复合添加剂混合均匀,混合时搅拌速度为450r/min,混合35min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合35min;(4)将混合好的复合添加剂、复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为400r/min,搅拌45min即可。

54.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

55.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,105℃温度下预烘25min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在185℃温度下深度烘烤45min,形成致密的保护层。

56.所述涂料涂覆的总厚度为385μm。

57.所述涂料涂覆是采用刷涂工艺。

58.对比实施例4:一种性能优越的耐高温涂料,由以下重量份原料构成:水性有机硅树脂56份、水性聚氨酯树脂12份、硅烷偶联剂8份、复合助剂8份、添加剂1份、去离子水15份;所述复合助剂由流平剂2.5份、消泡剂2份、分散剂2.5份和润湿剂1份构成,所述添加剂为高温颜料1份;所述流平剂采用超支化有机硅流平剂。

59.以上涂料的制备方法,包括以下步骤:(1)按比例准备好各组份原料,将水性有机硅树脂加入去离子水中搅拌均匀,再分别加入水性聚氨酯树脂、硅烷偶联剂,继续搅拌均匀,搅拌速度为500r/min,总共搅拌45min;(3)按比例准备好复合助剂,将复合助剂混合均匀,混合时搅拌速度为350r/min,混合35min;(4)将添加剂和混合好的复合助剂分别加入到步骤(1)的混合物料中,继续搅拌均匀,搅拌速度为350r/min,搅拌40min即可。

60.所述步骤(1)-(4)的操作环境控制在25

±

5℃,湿度 65

±

5%条件下。

61.以上涂料的使用方法,包括以下步骤:(1)对基材进行前处理:除去基材表面油脂、毛刺等杂质;(2)涂覆:将涂料涂覆的基材上,85℃温度下预烘28min,在基材上再涂覆一层涂料,再继续预烘,如此往复5次;(3)深度烘烤:步骤(2)处理的基材继续在165℃温度下深度烘烤50min,形成致密的保护层。

62.所述涂料涂覆的总厚度为350μm。

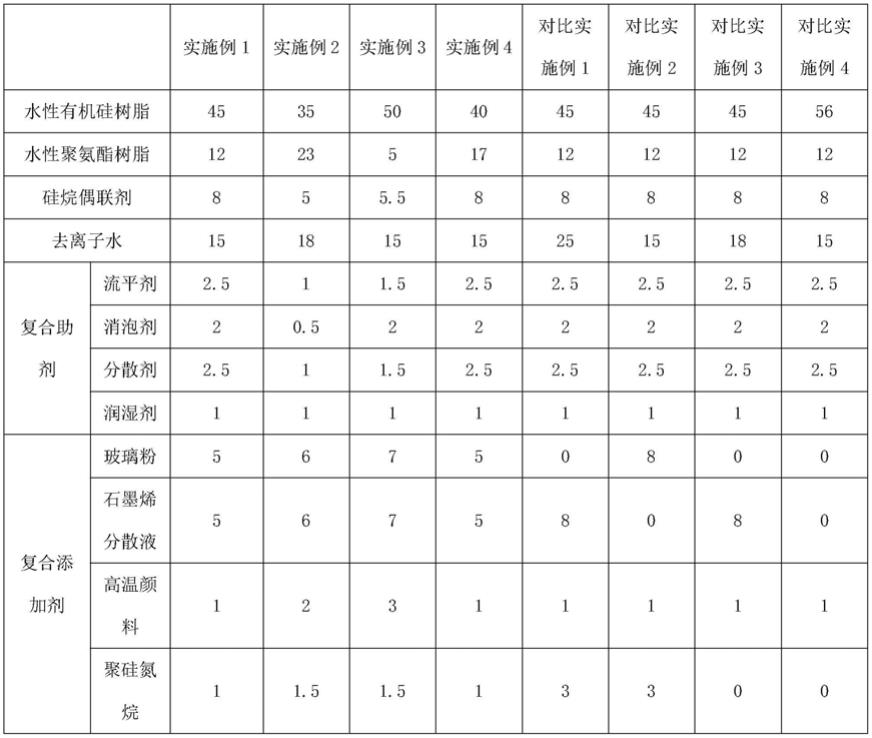

63.所述涂料涂覆是采用刷涂工艺。以上实施例1-4及对比实施例1-4的各组分如下表所示:

64.对以上实施例1-4及对比实施例1-4的涂层进行各项性能的测试,测试结果如下表

所示: 测试方法实施例1实施例2实施例3实施例4对比实施例1对比实施例2对比实施例3对比实施例4附着力百格测试5b5b5b5b5b5b5b5b冷热冲击性能冷热冲击试验箱涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层有轻微裂纹涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落耐热性600℃/24h涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层有轻微裂纹涂层完整、无气泡、脱落涂层有裂纹涂层有裂纹耐酸性10%h2so4/72h涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层有轻微裂纹涂层完整、无气泡、脱落涂层有轻微裂纹耐碱性10%naoh/72h涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层完整、无气泡、脱落涂层有轻微裂纹涂层完整、无气泡、脱落涂层有轻微裂纹耐磨性纸带测试仪按rca200克力摩擦1000圈涂层完好无划痕涂层完好无划痕涂层完好无划痕涂层完好无划痕涂层有轻微划痕涂层完好无划痕涂层有轻微划痕涂层有轻微划痕

备注:1、冷热冲击性能:测试时在冷热冲击试验箱中-40℃/20min与 65℃/20min来回循环50次后,在65c条件下干燥4小时后放在室温条件下恢复观察涂层表面的变化。

65.2、实验中涂层基材选用马口铁。

66.从以上实验结果看,本发明的耐高温涂料具有优越的附着力、冷热冲击性能、耐腐蚀性等。具体在于在原料中添加适量的玻璃粉、石墨烯分散液及聚硅氮烷,并对配方进行优化,其中玻璃粉在较高温度下能够接替有机硅树脂成膜,达到二次成膜的作用,从而隔绝涂层被氧化,维持涂层的热学强度,保护底材不受腐蚀;聚硅氮烷由于其结构中si-n极性的特点,容易与金属基底结合,在具备耐高温性能的前提下可提高涂层与基底之间粘结的紧密性;而石墨烯有着优越的耐高温性能、耐腐蚀性能等。因此涂料整体性能优越,在壁炉、烟囱管道、电子元器件的铜、钢底材等场所能够得到更广泛的应用。

67.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。