1.本发明涉及道路、场坪硬化技术领域,具体为一种利用土壤固化材料的固化土成为不积水道路或场坪硬化路面的方法。

背景技术:

2.随着我国道路基础设施建设规模的迅速发展,交通量和重载车辆与日俱增,对各等级道路的路基、路面结构的使用性能提出了更高要求。为了保证公路工程质量并降低工程造价,选择高效的筑路材料至关重要,但传统的基层筑路材料一般采用天然砂石料、砂砾料等,这类资源越来越少,导致建设成本高、对环境破坏和污染程度较大。将土拌入土壤固化材料形成工程材料是解决上述问题的一个有效手段。现有公路工程中普遍采用水泥、石灰、粉煤灰等传统土壤固化材料,然而,这类材料存在明显的不足,主要表现在:1)固化土强度形成缓慢,早期强度低,影响施工进度;2)固化土干缩大、易开裂、水稳性差;3)固化土受土壤类别限制较大,对塑性指数高的粘土、有机土和盐渍土固化效果差,甚至没有固化作用,因而难以满足我国大部分地区工程建设发展的需要。

3.新型土壤固化材料(以下简称“土壤固化材料”)是一种由多种无机、有机材料合成的、可用于固化各类土壤的新型节能环保工程材料。它与土壤混合后,可通过一系列物理化学反应来改变土壤的工程性质,能将土壤中大量的自由水以结晶水的形式固定下来,使得土壤胶团表面的电荷数量减少,胶团所吸附的双电层减薄,电解质浓度增强,颗粒趋于凝聚,固化体体积膨胀,而进一步填充土壤空隙,在压实外力的作用下,使固化土易于压实和稳定,从而形成整体结构,并达到常规所不能达到的压密度。经过土壤固化材料处理过的土壤,其强度、密实度、回弹模量、弯沉值、cbr、剪切强度等性能都可得到很大的提高,从而可延长道路的使用寿命,节省了工程维修成本,经济环境效益俱佳,是当前理想的筑路材料选择。然而,现有的土壤固化材料大多价格较高,用量较大,效果不是特别理想,且不太环保。

4.水泥本身也是土壤固化首选的土壤固化材料,或作为土壤固化材料中的激发材料。目前以各种水泥熟料为激发剂的矿物基土壤固化剂,水化后生成大量水化产物氢氧化钙,它在土壤水中的饱和溶解度仅为0.1%~0.2%,且随着温度的升高而降低,因此,增大氢氧化钙溶解度或溶出速度的措施对于提高该类土壤固化材料的胶结土体能力极为重要。

5.经检索,申请号为201710803235.8,名称为“一种预拌流态固化土”的申请案即采用超细碳酸钙在土壤固化剂中作为晶化诱导剂,加入超细碳酸钙粉可以填充固化土体中的颗粒孔隙,减少抗氯离子渗透系数,对土壤固化剂中活性硅铝物质的水化过程中形成的絮凝结构有解絮作用,在物质颗粒之间起到滚珠作用,因此可以减少上述活性硅铝物质的掺量和水的掺量,增加固化土体的流动性,并减少了固化土体坍落度的经时损失,其中晶化诱导剂的掺量一般不超过土体固化剂的30%,但该申请案中氢氧化钙的溶出速度仍相对较慢,从而影响固化剂的胶结土体能力。

技术实现要素:

6.1.要解决的问题

7.本发明的目的之一在于提供一种土壤固化材料及其制备方法,以解决现有土壤固化剂拌入土壤后氢氧化钙的溶出速度较慢,影响固化胶结能力的问题;

8.本发明的目的之二在于提供一种原位硬化土道路及其施工方法,以解决现有硬化土道路强度较低,使用寿命受限的问题。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.其一,本发明的一种土壤固化材料,包含以下重量百分比的组分:氢氧化钙前躯体材料、硫酸盐、火山灰质原料、活化碳酸钙超微粉和碱金属碳酸盐,其中活化碳酸钙超微粉的比表面积≥600m2/kg。本发明通过向土壤固化材料中添加一定量的活化碳酸钙超微粉,该活化碳酸钙超微粉可以作为晶种材料加速氢氧化钙前躯体材料中氢氧化钙的生成作用,当活化碳酸钙超微粉在土壤固化剂中高度分散后,拌入土体的土壤固化剂水化可快速大量生成氢氧化钙,与土体中碳酸离子、硅酸根离子、铝酸根离子反应,生成大量的水化产物,从而使土体快速高效得到胶结硬化,有效提高了固化材料对土壤的固化胶结能力。

12.更进一步的,所述氢氧化钙前躯体材料、硫酸盐、火山灰质原料、活化碳酸钙超微粉和碱金属碳酸盐的质量百分比分别为5~20%、10~25%、50~80%、2.5~5%、0~5%。所述氢氧化钙前躯体材料主要用于为体系提供碱性环境,硫酸盐和碱金属碳酸盐作为激发剂,在碱性环境和激发剂的共同作用下,火山灰质原料和土壤原本所含硅铝氧化物的活性被激发而发生水化反应,从而实现土壤的固化胶结。本发明通过对各组分的质量配比进行优化设计,从而既能够有效提高氢氧化钙的生成速度,同时还可以使活性组分的活性得到充分激发,实现了固化土早期强度和后期强度的协调发展。由于土壤固化材料中的水泥熟料原料仅为5~20%,其余为火山灰质工业固废,因此固化土体施工和使用中的二氧化碳减排效果显著。

13.更进一步的,所述活化碳酸钙超微粉采用轻质碳酸钙、贝壳粉或禽类蛋壳粉,优选为禽类蛋壳粉中的鸡蛋蛋壳粉。其中,由于禽类蛋壳乳头层上含有大量的纳米颗粒聚集体,以其作为绿色胶凝材料的ca(oh)2→

caco3的晶种原料,一方面所述纳米颗粒聚集体可以作为成核位点,从而有利于无定型碳酸钙的成核,促进氢氧化钙前躯体材料溶解生成氢氧化钙,随着反应的进行,无定型碳酸钙颗粒逐渐发生聚集,这些聚集体最终转化为定向排列的方解石晶体层;另一方面蛋壳中的硫酸角质素和硫酸皮肤素具有在蛋壳矿化(ca(oh)2生成caco3)的早期阶段,起到调控簇的稳定性、成核及晶型控制等作用,因此可进一步加快土壤固化剂在土中的水化反应速度。

14.更进一步的,所述氢氧化钙前躯体材料为生石灰、硅酸盐水泥熟料、硫铝酸盐水泥熟料、铝酸盐水泥熟料、铁铝酸盐水泥熟料和氯化钙等与水相遇后可以产生大量氢氧化钙的原料中的至少一种,更进一步优选为生石灰、硅酸盐水泥熟料、硫铝酸盐水泥熟料中的至少一种;所述火山灰质原料为天然火山灰或人造类火山灰原料或其组合,其中人造类火山灰原料为含硅铝钙质的高温熔渣快速冷却后磨细而成,更进一步优选为矿渣、粉煤灰、钢渣、炉渣中的至少一种;所述硫酸盐为天然石膏、工业副产石膏、硫酸亚铁、硫酸铁、硫酸铝钾、硫酸钾、硫酸钠和硫酸铝中的至少一种,更进一步优选为天然石膏、脱硫石膏、硫酸铝

钾、硫酸钾、硫酸钠、硫酸铝中的至少一种,所述碱金属碳酸盐为碳酸钠、碳酸钾、碳酸铵、碳酸锂、碳酸氢钠、碳酸氢钾、碳酸氢锂和碳酸氢铵中的至少一种,更进一步优选为碳酸钠、碳酸氢钠中的至少一种。

15.其二,本发明的土壤固化材料的制备方法,将各原料预磨成比表面积≥400m2/kg,然后进行混合搅拌即可。更进一步的,为了强化分散混合效果,先将活化碳酸钙超微粉、硫酸盐、碱金属碳酸盐进行搅拌混合,搅拌时间不少于5分钟,然后再加入氢氧化钙前躯体粉末和火山灰质原料进行搅拌,搅拌时间也不少于5分钟。

16.其三,本发明的土壤固化材料的应用,采用所述土壤固化材料对土壤进行固化处理,并将所得固化土用于道路或场坪的铺设。其中,所述土壤固化材料的添加量占土壤质量的5~10%。由于土壤固化材料拌入土壤中的含量少(5~10%),且其材质也为硅酸盐,形成的固化土体强度最高为2mpa左右,因此将路面清除砂石后,道路和场坪还可以退耕还林。

17.更进一步的,具体应用施工工艺为:将土壤固化材料直接撒在每一层待施工的土体表面上,再采用旋耕机在其上方行走,在行走过程中,边走边用螺旋刀(叶)片搅拌土体与土壤固化材料,使土壤固化材料和土拌匀;或者将土壤固化材料按照土与土壤固化材料的混合比例,采用堆料法先进行预均化,即在堆料堆的过程中按照一层土一层固化材料的顺序堆成料堆,然后将料堆输送至需要硬化路面每一层待施工的位置(比如采用挖掘机)并进行平铺,最后再采用旋耕机在其上方行走,在行走过程中,边走边用螺旋刀片搅拌土体与土壤固化材料,使土壤固化材料和土拌匀。

18.其四,本发明的一种原位硬化土道路/场坪,其自下而上包括原状土层、原位固化土体层和碎石层,其中原状土层为表面压实的原始土层,可以采用压路机反复在原始土层表面行走或用击实装置反复击实,使土层表面硬化,致使受力后该土层不下陷。原位固化土体层为采用本发明的土壤固化材料对土体进行固化处理得到的,通过对土壤固化材料的组成进行优化,当拌入土体后可快速水化生成大量氢氧化钙,从而与土体中碳酸离子、硅酸根离子、铝酸根离子迅速反应,生成大量的水化产物,有效提高了土壤固化材料对土壤的固化胶结能力。

19.更进一步的,所述原位固化土体层为多层结构,每层厚度10~20cm,具体层数根据设计厚度要求来定,原位固化土体层的总厚度一般控制为30~100cm。

20.更进一步的,原位固化土体层的顶部沿单元路面的需导出水至排水沟槽的方向设有相互平行的沟槽,沟槽内填充有粗集料,从而在原位固化土体层表面下方形成丰富的透水管网,该透水管网与原位固化土体层上方碎石层的共同作用,从而一方面可以形成面层下雨水可快速流走的通道网络,使得暴雨天路面不积水,另一方面与原位固化土体层不会泥化的特征配合,使得所形成的道路和场坪在暴雨中不会形成泥浆,不会堵塞排水通道;同时硬化道路、场坪的固化土体并不直接暴露在阳光直射的表面,硬化土体接地后,毛细管作用使其长期处于保水状态,加上表面碎石层的隔离作用,使得晴天路面无扬尘。

21.更进一步的,所述沟槽的截面积形状为倒三角形或倒梯形,所述粗集料为石子、再生石子、钢渣、渣土免烧陶粒中的至少一种,优选为渣土免烧陶粒,渣土免烧陶粒的筒压强度≧3mpa。所述碎石层采用粒径0.5~0.8cm的碎石、陈化钢渣颗粒或再生集料铺设而成,其厚度为4~6cm。

22.其五,本发明的原位硬化土道路/场坪的施工方法,将原位固化土体层所用土壤固

化材料与土体混合均匀并平铺于原状土层表面,然后经压实处理后进行养护,养护完成后再依次进行第二层、第三层、....第n层的铺设与养护固化处理,形成原位固化土体层;在原位固化土体层的最顶部铺设一层碎石层,并经压实处理即得原位硬化土道路/场坪。

23.具体的,原位固化土层的制备可以是将占土量5~10%的土壤固化材料,按照由下至上的顺序,均匀直接撒在分层平铺的第一层待施工的平整土体表面上,每一层约10~20公分厚,先用旋耕机将拌入土壤固化材料的土翻耕搅拌,使两者搅拌均匀,然后用压路机压实到k30为0.90和压实度≧0.91%,铺上草毯后,在草毯上撒水,养护至土体硬化至无侧限抗压强度值为0.5mpa,然后再进行第二层、第三层等层的施工操作,直至达到原位固化土体层的设计厚度要求。

24.也可以是将原位取土后预拌入占土量5~10%的土壤固化材料,按照由下至上的顺序,分层平铺,每一层约10~20公分厚,第一层铺完后,先用旋耕机将拌入土壤固化材料的土继续翻耕搅拌,使两者搅拌更均匀,然后用压路机压实到k30为0.90和压实度≧0.91%,铺上草毯后,在草毯上上撒水,养护至土体硬化至无侧限抗压强度值为0.5mpa,然后再进行第二层、第三层等层的施工操作,直至达到原位固化土体层的设计厚度要求。

25.更进一步的,待最上层原位固化土体层养护完成后,沿着单元路面的需导出水至排水沟槽的方向犁出间隔平行分布的多条沟槽(截面积为0.01m2至0.02m2,平行沟槽之间的距离为1.5米至3米),并向其中填充粒径为1cm左右的粗集料,用压路机进行碾压,达到压实要求后,在该层表面上铺上草毯,进行洒水作业,草毯饱水后,第二天继续洒水饱水,直至7天后土体的无侧限抗压强度大于2mpa,将草毯撤走,在原位固化土层上铺上一层粒径0.5至0.8厘米的碎石(瓜子片)或陈化钢渣颗粒或再生集料,优选为碎石,该层厚度为5厘米左右,用压路机将该层压实后,便获得路面不积水和无扬尘的原位硬化土道路或场坪。

附图说明

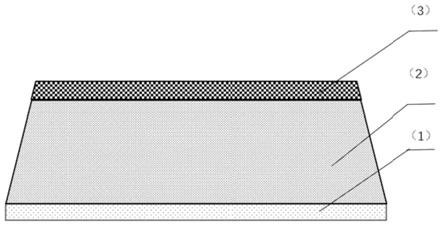

26.图1和图2为本发明的原位硬化土道路或场坪的结构示意图;

27.图3为本发明的原位硬化土道路或场坪的横剖面示意图。

28.其中:1、原状土层;2、原位固化土层;3、碎石层;4、沟槽。

具体实施方式

29.下面结合实施例对本发明进行进一步说明。

30.实施例1

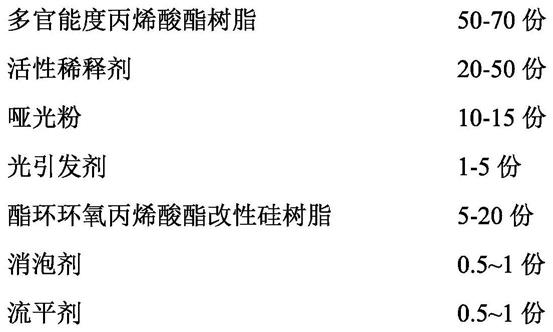

31.(1)土壤固化材料的配方

32.本实施例的土壤固化材料的具体组成为:硅酸盐水泥熟料20%,天然二水硫酸钙15%,矿渣微粉50%,粉煤灰10%,活化碳酸钙超微粉2.5%,碳酸钠2.5%,其中活化碳酸钙超微粉为鸡蛋蛋壳粉。

33.(2)加工方法

34.本实施例的土壤固化材料的制备工艺为:将硅酸盐水泥熟料、天然二水硫酸钙先混合磨细至比表面积大于400m2/kg,然后再将鸡蛋蛋壳磨细至比表面积大于1000m2/kg,最后将上述粉磨好的对象和碳酸钠一起加入按照配料比例的s95矿渣微粉和1级粉煤灰的混合料中,在75转/分钟转速的双螺旋强力搅拌机中搅拌20分钟,即获得所述土壤固化材料产

品。

35.(3)施工方法

36.本实施例的原位硬化土道路,其由下至上由原状土层1、原位固化土体层2、石子层3三层构成,所述原位固化土体层2的制备过程为:将本实施例的土壤固化材料直接撒在平整的每一层土体表面上后,再采用旋耕机在其上方行走,在行走过程中,边走边用螺旋刀(叶)片搅拌土体与土壤固化材料,使土壤固化材料和土拌匀,其中由下向上的第一层至次面层拌入土壤固化材料的比例占单位原状土质量的5%;面层拌入土壤固化材料的比例占单位原状土质量的10%。

37.具体地,所述原状土层1为表面压实的原始土层,采用压路机反复在原始土层表面行走,使土层表面硬化,致使受力后该土层不下陷。原位固化土层2为将原位取土后分层平铺,每层约10~20公分厚,每层铺完后,将要拌入占土量5%的土壤固化材料先均匀撒在除表面层以外的每一土层表面,用旋耕机将拌入土壤固化材料的土翻耕搅拌,使两者搅拌更均匀,然后用压路机压实到k30为0.90和压实度≧0.91%,铺上草毯后,在草毯上撒水,养护至土体硬化为0.5mpa的无侧限抗压强度值,然后再进行第二层、第三层等层的施工操作,直至达到原位固化土体层的设计厚度要求,设计厚度为100cm厚,最上面一层的土壤固化材料占该层土量的10%。

38.原位固化土层2的最上面一层在采用压路机压实前,需在沿着单元路面的需导出水至排水沟槽的方向犁出截面积0.01m2的平行长沟(沟槽4),平行长沟之间的距离为1.5,长沟的截面积形状为倒三角形,然后在长沟中加满粒径1厘米左右的粗集料,粗集料为渣土免烧陶粒,渣土免烧陶粒的筒压强度≧3mpa,然后用压路机进行碾压,达到压实要求后,在该层表面上铺上草毯,进行洒水作业,草毯饱水后,第二天继续洒水饱水,直至7天后,土体的无侧限抗压强度大于2mpa,将草毯撤走,在原位固化土层2上铺上一层0.5至0.8厘米的碎石(瓜子片),该层厚度为5厘米左右,用压路机将该层压实后,便获得路面不积水和无扬尘的原位硬化土道路,上面可行驶50吨以上大型机动车。

39.实施例2

40.(1)土壤固化材料的配方

41.本实施例的土壤固化材料的具体组成为:硫铝酸盐水泥熟料15%,生石灰5%,天然无水硫酸钙10%,矿渣微粉45%,粉煤灰20%,活化碳酸钙超微粉5%,其中活化碳酸钙超微粉为轻质碳酸钙。

42.(2)加工方法

43.本实施例的土壤固化材料的制备工艺为:将硫铝酸盐水泥熟料、生石灰、天然无水硫酸钙先混合磨细至比表面积大于400m2/kg,然后再将轻质碳酸钙磨细至比表面积大于1000m2/kg,最后将上述粉磨好对象一起加入按照配料比例的s95矿渣微粉和1级粉煤灰的混合料中,在45转/分钟转速的双螺旋强力搅拌机中搅拌20分钟,获得本实施例的土壤固化材料。

44.(3)施工方法

45.本实施例的原位硬化土场坪,由下至上包括原状土层1、原位固化土体层2、石子层3三层,其原位固化土层2为将原位取土后预拌入土壤固化材料,分层平铺,每层约10公分厚,每层铺完后,将要拌入占土量5%的土壤固化材料先均匀撒在除表面层以外的每一土层

表面,用旋耕机将预拌入土壤固化材料的土翻耕搅拌,使两者搅拌更均匀,然后用压路机压实到k30为0.90和压实度≧0.91%,铺上草毯后,在草毯上上撒水,养护至土体硬化为0.5mpa的无侧限抗压强度值,然后再进行第二层、第三层等层的施工操作,直至达到原位固化土体层的设计厚度要求,设计厚度为80cm厚,最上面一层的土壤固化材料占土量的10%。

46.原位固化土层2的最上面一层在采用压路机压实前,需在沿着单元路面的需导出水至排水槽的方向犁出截面积0.015m2的平行长沟,平行长沟之间的距离为1.5m,长沟的截面形状为倒梯形,然后在长沟中加满粒径1厘米左右的粗集料,粗集料为用商品土壤固化剂作为胶结材料的渣土免烧陶粒,渣土免烧陶粒的筒压强度≧3mpa,然后用压路机进行碾压,达到压实要求后,在该层表面上铺上草毯,进行洒水作业,草毯饱水后,第二天继续洒水饱水,直至7天后,土体的无侧限抗压强度大于2mpa,将草毯撤走,在原位固化土层2上铺上一层0.5至0.8厘米的碎石(瓜子片),该层厚度为5厘米左右,用压路机将该层压实后,便获得路面不积水和无扬尘的原位硬化土场坪。

47.实施例3

48.(1)土壤固化材料的配方

49.本实施例的土壤固化材料的具体组成为:硫铝酸盐水泥熟料5%,硅酸盐水泥熟料15%,钛石膏10%,矿渣微粉30%,粉煤灰30%,活化碳酸钙超微粉5%,碳酸钠5%,其中活化碳酸钙为重质碳酸钙。

50.(2)加工方法

51.本实施例的土壤固化材料的制备方法为:将硫铝酸盐水泥熟料、硅酸盐水泥熟料、钛石膏先混合磨细至比表面积大于400m2/kg,然后再将重质碳酸钙磨细至比表面积大于600m2/kg,最后将上述粉磨好对象和碳酸钠一起加入按照配料比例的s95矿渣微粉和1级粉煤灰的混合料中,在45转/分钟的转速的强力搅拌机中搅拌20分钟,获得本实施例的土壤固化材料产品。

52.(3)施工方法

53.将本实施例的土壤固化材料应用于道路铺设,道路结构及具体施工工艺同实施例1。

54.实施例4

55.(1)土壤固化材料的配方

56.本实施例的土壤固化材料的具体组成:铝酸盐水泥熟料5%,硅酸盐水泥熟料15%,磷石膏15%,矿渣微粉30%,粉煤灰20%,钢渣微粉10%,活化碳酸钙超微粉2.5%,碳酸钠2.5%,其中活化碳酸钙为鸡蛋蛋壳。

57.(2)加工方法

58.本实施例的土壤固化材料的制备方法为:将铝酸盐水泥熟料、硅酸盐水泥熟料、磷石膏先混合磨细至比表面积大于400m2/kg,然后再将鸡蛋蛋壳磨细至比表面积大于1000m2/kg,最后将上述粉磨好对象和碳酸钠一起加入按照配料比例的s95矿渣微粉、1级粉煤灰和钢渣微粉的混合料中,在45转/分钟转速的强力搅拌机中搅拌20分钟,获得本实施例的土壤固化材料产品。

59.(3)施工方法

60.将本实施例的土壤固化材料应用于场坪铺设,场坪结构及具体施工工艺同实施例

2。

61.实施例5

62.(1)土壤固化材料的配方

63.本实施例的土壤固化材料的具体组成为:铝酸盐水泥熟料5%,生石灰15%,脱硫石膏15%,矿渣微粉30%,粉煤灰20%,炉渣微粉12.5%,活化碳酸钙2.5%,其中活化碳酸钙为鸡蛋蛋壳。

64.(2)加工方法

65.本实施例的土壤固化材料的制备方法为:将铝酸盐水泥熟料、生石灰、脱硫石膏先混合磨细至比表面积大于400m2/kg,然后再将鸡蛋蛋壳磨细至比表面积大于1000m2/kg,最后将上述粉磨好的对象加入按照配料比例的s95矿渣微粉、1级粉煤灰和炉渣微粉的混合料中,在45转/分钟转速的强力搅拌机中搅拌20分钟,获得本实施例的土壤固化材料产品。

66.(3)施工方法

67.同实施例2,获得路面不积水和无扬尘的原位硬化土场坪。

68.实施例6

69.(1)土壤固化材料的配方

70.本实施例的土壤固化材料的具体组成为:铁铝酸盐水泥熟料10%,氯化钙5%,硫酸亚铁25%,矿渣微粉55%,活化碳酸钙超微粉3.5%,碳酸钠1.5%,其中活化碳酸钙超微粉为鸡蛋蛋壳粉。

71.(2)加工方法

72.本实施例的土壤固化材料的制备工艺为:将铁铝酸盐水泥熟料、氯化钙、硫酸亚铁先混合磨细至比表面积大于400m2/kg(1),并将鸡蛋蛋壳磨细至比表面积大于800m2/kg,然后再将鸡蛋蛋壳、碳酸钠进行搅拌,搅拌时间为10分钟,形成混合料(2),然后将上述混合料(2)与铁铝酸盐水泥熟料、氯化钙和硫酸亚铁的混合料(1)一起加入矿渣微粉,在80转/分钟转速的双螺旋强力搅拌机中搅拌10分钟,即获得所述土壤固化材料产品。

73.(3)施工方法

74.本实施例的原位硬化土道路,其由下至上由原状土层1、原位固化土体层2、石子层3三层构成,所述原状土层1为表面压实的原始土层,采用压路机反复在原始土层表面行走,使土层表面硬化,致使受力后该土层不下陷。原位固化土层2为将待固化土体与土壤固化材料按照由下至上的顺序均匀直接撒在第一层待施工的平整土体表面上,先用旋耕机将拌入土壤固化材料的土翻耕搅拌,使两者搅拌均匀,然后用压路机压实到k30为0.90和压实度≧0.91%,铺上草毯后,在草毯上上撒水,养护至土体硬化为0.5mpa的无侧限抗压强度值,然后再进行第二层、第三层等层的施工操作,直至达到原位固化土体层的设计厚度要求,本实施例中每一层约13公分厚,总厚度约98公分。本实施例中最表层原位固化土层2中土壤固化材料的添加量为该层土体总重的8%,其他原位固化土层2中土壤固化材料的添加量为对应层土体总重的6%。

75.原位固化土层2的最上面一层在采用压路机压实前,需在沿着单元路面的需导出水至排水沟槽的方向犁出截面积0.02m2的平行长沟(沟槽4),平行长沟之间的距离为2.5m,长沟的截面积形状为倒梯形,然后在长沟中加满粒径1厘米左右的粗集料,粗集料为渣土免烧陶粒,渣土免烧陶粒的筒压强度≧3mpa,然后用压路机进行碾压,达到压实要求后,在该

层表面上铺上草毯,进行洒水作业,草毯饱水后,第二天继续洒水饱水,直至7天后,土体的无侧限抗压强度大于2mpa,将草毯撤走,在原位固化土层2上铺上一层0.5至0.8厘米的碎石(瓜子片),该层厚度为5.5厘米,用压路机将该层压实后,便获得路面不积水和无扬尘的原位硬化土道路。

76.实施例7

77.(1)土壤固化材料的配方

78.本实施例的土壤固化材料的具体组成为:铝酸盐水泥熟料5%,天然二水硫酸钙5%,硫酸钾5%,矿渣微粉50%,粉煤灰10%,炉渣20%,活化碳酸钙超微粉4%,碳酸氢锂1%,其中活化碳酸钙超微粉为鸡蛋蛋壳粉。

79.(2)加工方法

80.本实施例的土壤固化材料的制备工艺为:将铝酸盐水泥熟料、天然二水硫酸钙、硫酸钾先混合磨细至比表面积大于400m2/kg的混合料(1),并将鸡蛋蛋壳磨细至比表面积大于1000m2/kg,和将鸡蛋蛋壳、碳酸氢锂搅拌8分钟,形成混合料(2),然后将上述混合料(1)和混合料(2)与矿渣微粉、粉煤灰和炉渣一起置于100转/分钟转速的双螺旋强力搅拌机中搅拌7分钟,即获得所述土壤固化材料产品。

81.(3)施工方法

82.本实施例的原位硬化土道路,其由下至上由原状土层1、原位固化土体层2、石子层3三层构成,具体地,所述原状土层1为表面压实的原始土层,采用压路机反复在原始土层表面行走,使土层表面硬化,致使受力后该土层不下陷。原位固化土层2为将原位取土后分层平铺,每层约10~20公分厚,每层铺完后,将要拌入占土量5%的土壤固化材料先均匀撒在除表面层以外的每一土层表面,然后再用旋耕机将拌入土壤固化材料的土翻耕搅拌,使两者搅拌更均匀,并用压路机压实到k30为0.90和压实度≧0.91%,铺上草毯后,在草毯上撒水,养护至土体硬化为0.5mpa的无侧限抗压强度值,随后再进行第二层、第三层等层的施工操作,直至达到原位固化土体层的设计厚度要求,设计厚度为80cm厚,最上面一层的土壤固化材料占该层土量的10%。

83.原位固化土层2的最上面一层在采用压路机压实前,需在沿着单元路面的需导出水至排水沟槽的方向犁出截面积0.01m2的平行长沟(沟槽4),平行长沟之间的距离为1.5m,长沟的截面积形状为倒三角形,然后在长沟中加满粒径1厘米左右的粗集料,粗集料为渣土免烧陶粒,渣土免烧陶粒的筒压强度≧3mpa,然后用压路机进行碾压,达到压实要求后,在该层表面上铺上草毯,进行洒水作业,草毯饱水后,第二天继续洒水饱水,直至7天后,土体的无侧限抗压强度大于2mpa,将草毯撤走,在原位固化土层2上铺上一层0.5至0.8厘米的碎石(瓜子片),该层厚度为5厘米左右,用压路机将该层压实后,便获得路面不积水和无扬尘的原位硬化土道路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。