1.本发明涉及一种厚向梯度材料的方法,具体涉及一种通过异质衬板制备微观组织在厚向呈梯度分布的金属材料。

背景技术:

2.传统匀质金属材料由于其机械性能单一,难以满足产品使用性能多样性的要求。自然界中经过亿万年演变而成的生物材料如贝壳、甲壳等,具有强韧性、高硬度和高耐磨性等各种性能融合于一体的优越特点,这是传统金属材料所无法比拟的。

3.如今,随着航空航天事业的蓬勃发展,在追求轻量化的同时,材料的结构效率和服役性能也备受关注。先进飞行器发动机的叶盘就是典型代表,因不同部位的服役环境存在差异,则要求部件能够承受较大的温度梯度、应力梯度,已满足不同部位对所处工况及使役环境的要求。

4.功能梯度材料的制备方法主要有:粉末冶金、挤压工艺、热处理、表面机械加工等。粉末冶金法需严格控制粉末颗粒的尺寸大小及分布状态;挤压法需设计专用模具以满足不同梯度材料的制备要求且有余料产生;热处理法制备功能梯度材料时需要严格制定工艺制度及规范,工艺难度较大;表面机械加工法也是制备梯度功能材料的一种途径,但组织梯度只在材料工件表面层存在,而无法深入到材料基体,即仅能实现表面功能梯度。

5.轧制是一种先进的塑性加工工艺,具有生产效率高、能耗少、成本低、易于实现自动化等特点,广泛用于生产高性能优品质板材。如改变板材上下表面的加载条件,板材轧制过程的受力状态及变形行为也随之改变,进而可调控组织大小及形貌分布。鉴于此,本发明提出了一种通过施加异质衬板控轧制备厚向组织呈梯度板材成形方法。

技术实现要素:

6.功能梯度材料可以实现零件不同区域或部位特性的按需定制,如耐磨性、耐腐蚀性和环境适应性等,因此,极大丰富了成形制品的功能特性,增性延寿效果明显且应用范围也随之拓宽。为此本发明提供了一种通过施加异质衬板对金属板材进行控轧从而获得微观组织呈梯度分布的成形方法。即在目标板材两侧施加异质衬板,因不同衬板与所轧目标板材界面接触条件不同,引起两侧受力和板材形变的差异,从而实现目标板材沿厚向组织呈梯度分布,大大增强了板材使用性能。显著提高了生产效率,为组织梯度板材成形制造提供了一种新思路。

7.本发明是通过以下技术方案实现的:步骤一:准备硬质、软质衬板各一块。硬质衬板的长度尺寸大于软质衬板20%,宽度方向尺寸大于5%~10%;步骤二:准备金属板坯一块,其长和宽方向尺寸均小于软质衬板;步骤三:用丙酮清洗金属板坯表面,去除油污,再将金属板坯置于酒精中清洗并吹干;

步骤四:分别在硬质、软质衬板与金属板坯接触面之间,均匀喷涂一薄层高温隔离剂后自然晾干;步骤五:按照硬质衬板、金属板坯、软质衬板的顺序,由上到下依次叠放形成三明治结构并使得金属板坯位于上下覆板中间位置。再调整金属板坯与衬板一端对其,用铆钉固定三层板;步骤六:将层叠板坯放在热处理炉中进行预热,保温一段时间;步骤七:调整轧辊间距至一定压下量,夹持装置夹紧叠层板,在自动轧制装置的带动下,将轧板送入轧机;步骤八:将轧制后金属坯料在剪片机上进行矫正,去除多余位置。

8.本发明方法与现有技术相比具体以下有益效果:1. 在目标板材的两侧,分别放置不同材质的衬板,其硬度分别大于和小于目标板材,即软、硬两种衬板。轧制过程中软、硬衬板变形程度存在差异,其与目标板材界面之间摩擦条件发生改变,引起目标板材上、下表面变形量的异同;2. 与常规板材轧制相比,衬板轧制可以改变轧辊与板材之间的受力状态。当两侧衬板材质不同时,即采用软、硬衬板后,板材沿厚向受力状态呈规律的线性分布,引起沿厚向晶粒尺寸呈梯度分布;3. 板材微观组织的晶粒尺寸大小及梯度变化程度均与受力状态和变形量有关,因此,可通过两侧衬板材质的选择和组合方式的按需匹配及优化,定量调控板材微观组织形貌及厚向梯度的变化规律,晶粒尺寸连续过度,无界面层存在;4. 异质衬板的施加,提高了轧制板材的线性度,避免了弯曲缺陷的产生。同时,可实现“一模两件”轧制,同时轧制两块目标板材,在两侧同时施加硬衬板,其中一块目标板材相对于另一块即为“软衬板”,生产效率明显增加;5. 异质衬板轧制获得组织呈梯度分布的板材具有优异的力学性能,显著提高了板材的成形性能。由于板材厚向组织梯度引起硬度呈相应变化规律,其表面细晶尺寸可达到纳米级别,显著提升了板材表面的耐磨性、防腐性;6. 本发明提出的异质衬板轧制制备组织梯度板材的方法具有普适性,不受材质、厚度、尺寸形状等因素制约,同时,硬衬板由于强度较高,每次轧制后形状及性能改变较小,可重复多次使用;7.该方法工艺难度小,简便操控且易于实施,便于推广及应用。

附图说明

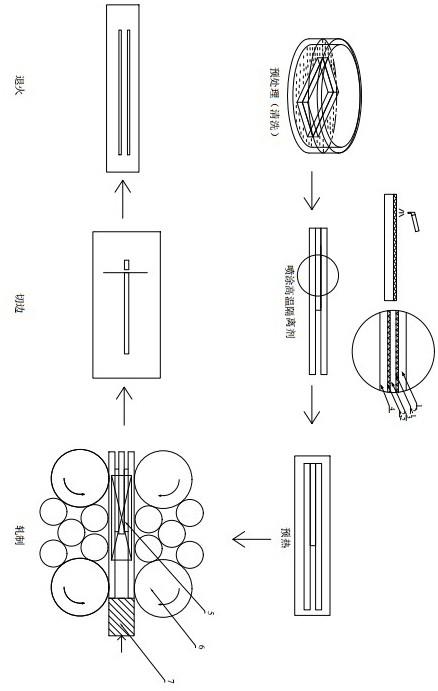

9.图1为软、硬质衬板控轧制备金属梯度板材流程图;图2为硬、软、硬质衬板控轧制备金属梯度板材流程图;图3为改变后条件示意图;图4为轧制轧金属板梯度金相组织图;图5为衬板不同厚度比轧制金属板材模拟图;图6为衬板不同材料配比轧制金属板材模拟图。

10.具体实施方法下面结合附图具体说明本发明的设计方案。附图仅是起到帮助理解作用,不能代

表发明全部想法。

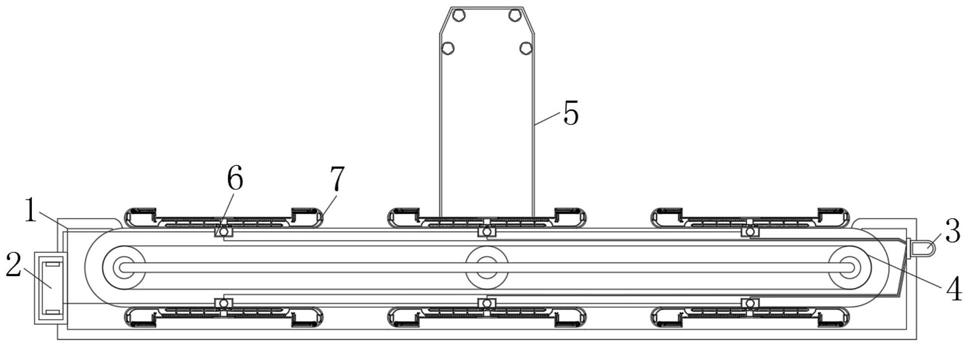

11.具体实施方法一:结合图1说明本实施方法,本实施方法包括硬质合金衬板1,高温隔离剂2,金属轧板3,软质衬板4。轧板夹持装置5,多辊轧制机6,推块7。本实施方法由以下几个步骤完成:一、准备厚度为h1的金属3轧板,长宽尺寸为l1×

d1;硬质合金衬板1厚度为h2,长宽尺寸为:l2×

d2。软质衬板4厚度为h3,长宽尺寸为l3×

d3;二、将金属板、衬板置于丙酮溶液中去除表面油污,再用酒精冲洗金属板面后吹干;三、每一层的接触面上均匀喷抹一薄层高温隔离剂(氮化硼)2-1、2-2;四、将金属板置于软质衬板与硬质衬板中间,三块板材一端对齐,用铆钉将其固定;五、将顺序排列的叠层板放入炉中进行预热,保温一段时间;六、调整轧机压下量,夹持装置5夹紧叠层板,在多辊轧制装置6的带动下,由推块7推动轧板送入轧机;七、轧制后将轧板在剪片机上裁剪多余位置。其中,h1取2mm;h2取2mm;h3取3mm。根据软质衬板的材料可选取不同的厚度。l2>l1≥l3;d2>d3≥d1。

12.具体实施方法二:结合图2说明本实施方法,本实施方法包括硬质合金衬板1,高温隔离剂2,金属轧板3,软质衬板4。轧板夹持装置5,多辊轧制机6,推块7。本实施方法由以下几个步骤完成:一、准备厚度为h1的金属3-1、3-2轧板两块,长宽尺寸为l1×

d1;硬质合金衬板1-1、1-2厚度为h2,长宽尺寸为:l2×

d2。软质衬板4厚度为h3,长宽尺寸为l3×

d3;二、将两块金属板、衬板置于丙酮溶液中去除表面油污,再用酒精冲洗金属板面后吹干;三、在每一层的接触面上均匀喷抹一薄层高温隔离剂(氮化硼)2-1、2-2、2-3、2-4;四、将两块金属板置于软质衬板两侧并对齐,再将硬质衬板分别置于金属板上下两侧并与软质衬板对齐后将一端固定;五、将顺序排列的叠层板放入炉中进行预热,保温一段时间;六、调整轧机压下量,夹持装置5夹紧叠层板,在自动轧制装置6的带动下,由推块7推动轧板送入轧机;七、轧制后将轧板在剪片机上裁剪多余位置。其中,h1取2mm;h2取1mm;h3取3mm。根据软质衬板的材料可选取不同的厚度。图4所示为其中一种板材梯度组织。l2>l1≥l3;d2>d3≥d1。

13.具体实施方法三:结合图3说明实施方式,本实施方式所生产板材的梯度组织可通过改变相关条件从而控轧精准把控。改变步骤一软硬衬板的厚度,控制硬质衬板厚度为h2;软质衬板厚度为h3。根据软硬衬板厚度的改变从而相应调节梯度组织。其余步骤与实施方案二相同。(硬质衬板形状几乎不变:1mm《h2《3mm;软质衬板随金属板厚度改变而变动:h1/ h3比值范围为1:2~1:10)见图3;不同厚度配比的梯度板材模拟图见图5,图中给定不同厚度比的轧制方法呈现不同的有效应变,板材组织细化程度不同,故可实现不同的梯度组织。

14.具体实施方法四:改变步骤一软硬衬板的材料,不同的材料配合即可实现板材梯度组织差异化,其中硬质材料可选择屈强比(σs/σb)≥0.6;软质材料可选择金属(0.35《(σs/σb)《目标板材屈强比),也可以选择高分子材料。其余步骤与实施方案二相同,见图3;不同材料组合轧制的梯度板材模拟图见图6,通过改变不同的软硬质材料,可实现板材不同种有效应变的结果,故而可轧制制备不同梯度组织。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。