1.本发明涉及覆膜领域,具体涉及一种覆膜装置及其加工方法。

背景技术:

2.为了避免产品在运输过程中出现划伤等问题,在产品完成生产之后,包装之前,通常需要在产品的表面贴上保护膜用来;覆膜装置是一种用于纸类、薄膜专用设备,即涂型覆膜装置包括上胶、烘干、热压三部分,其适用范围宽,加工性能稳定可靠,是目前国内广泛使用的覆膜设备。

3.现有技术中通常采用的贴膜方式包括:(1)人工覆膜,这种贴膜方式,效率低,效果差,人力需求大;(2)利用市面上的自动贴膜机进行覆膜,但是现有的自动贴膜机大多结构复杂,且只能进行单方向贴膜,无法对非平面的产品进行贴膜,适用性较差。

4.现有的采用覆膜机进行覆膜的装置可分为即涂型覆膜装置和预涂型覆膜装置两大类;预涂型覆膜装置,无上胶和干燥部分,体积小、造价低、操作灵活方便,不仅适用大批量印刷品的覆膜加工,而且适用自动化桌面办公系统等小批量、零散的印刷品的覆膜加工,很有发展前途。

5.随着印刷技术的发展,越来越多的企业、学校甚至是家庭开始使用覆膜装置,但同时他们在使用时一般生产的量较少,而现有的覆膜装置设备体积较大、购置成本较高,对于小生产量的需求者吸引力不大,且现有的覆膜装置一般只能单面进行覆膜,如果需要双面覆膜还需要第二次的覆膜,而不是一次双面覆膜,这也导致了生产效率较为底下。

技术实现要素:

6.基于此,针对上述问题,有必要提出一种覆膜装置及其加工方法,其采用覆膜装置进行自动覆膜,减少了人工成本;且可调整覆膜方向和角度,方便进行一次性双向覆膜,对薄膜进行拉紧,并实现交错的压平过程,使薄膜足够平整,结构统一,满足各种生产需求,使得生产效率得到提高,同时提高覆膜的质量。

7.本发明公开了一种覆膜装置及其加工方法,其技术方案如下:一种覆膜装置,包括基座、传输机构、控制机构和覆膜机构,所述控制机构设于基座下方,所述传输机构安装于基座上方表面,所述覆膜机构设于传输机构上方,且传输机构贯穿覆膜机构,覆膜机构包括进料口、出料口、放膜板、压平辊、覆膜辊和辅助冷却辊,所述放膜板具有45

°‑

60

°

的向上倾角,压平辊、覆膜辊和辅助冷却辊依次位于放膜板的上方,且紧贴放膜板;传输机构沿进料口方向移动,进料口连接放膜板的入口,放膜板的出口连接出料口,所述压平辊、覆膜辊和辅助冷却辊的两侧均设有传动辊,传动辊外接有控制电机,所述控制机构的第一信号输出端控制连接传输机构的信号输入端,控制机构的第二信号输出端控制连接所述控制电机的信号输入端。

8.薄膜跟随传输机构进入覆膜机构中,同时控制机构通过控制开启控制电机,带动

覆膜机构中的压平辊、覆膜辊和辅助冷却辊同向转动,薄膜顺着放膜板经压平辊、覆膜辊和辅助冷却辊最终进行剪裁覆膜在指定产品上;薄膜在覆膜机构中进行压平、覆膜、冷却等操作时,控制机构可以通过控制传动辊的转动频率来调整压平辊、覆膜辊和辅助冷却辊的转速,从而设定薄膜分别在压平辊、覆膜辊和辅助冷却辊中进行压平、覆膜生产的时间,进而获得更符合产品要求的薄膜;而且放膜板向上倾斜45

°‑

60

°

,使得薄膜能根据重力作用自动拉伸,不会造成薄膜重叠堆积而导致薄膜不均匀的情况,使压平、覆膜的效率更高,最终生成的薄膜质量更好。

9.作为上述方案的进一步优化,所述压平辊包括上下依次错位设置的多个压平辊,最靠近进料口的压平辊与进料口连接,最远离进料口的压平辊与覆膜辊的入口连接,覆膜辊的出口连接辅助冷却辊的进口,辅助冷却辊的出口与出料口连接。通过上下依次错位设置的多个压平辊,使薄膜进行弯折压平,薄膜在压平过程中更紧绷,增加薄膜的韧性,提高了压平的效率和质量。

10.作为上述方案的进一步优化,所述覆膜辊包括上下设置的第一覆膜辊和第二覆膜辊,且第一覆膜辊和第二覆膜辊之间具有刚好容纳一层薄膜的间隙。双层覆膜辊将薄膜夹在中间进行覆膜操作,且中间间隙刚好容纳下一层压平后的薄膜,实现对薄膜质量的检测,使得覆膜更顺畅,覆膜效率更高,防止多个薄膜同时覆膜而影响效果。

11.作为上述方案的进一步优化,所述传输机构与放膜板之间还设有用于拉紧薄膜的拉膜装置,所述控制机构的第三信号输出端控制连接拉膜装置的信号输入端,使其可在传输机构与放膜板之间沿覆膜机构上下移动。采用拉膜装置对进入覆膜机构的薄膜实现拉紧操作,且可控制拉膜装置在传输机构与放膜板之间移动,根据不同的产品需求调整拉紧强度,实现自动覆膜,使薄膜持续处于拉紧状态,提高覆膜的成功率以及优品率。

12.作为上述方案的进一步优化,所述放膜板为网格结构,且每个网格的直径为10-20mm。网格结构的放膜板起到透气的作用,既防止薄膜粘贴在放膜板上影响覆膜,同时提高散热效率。

13.作为上述方案的更进一步优化,所述放膜板的下方且正对辅助冷却辊处设有水冷装置,所述水冷装置包括水冷槽和通过水冷槽持续向辅助冷却辊输送风力的吹风装置。通过吹风装置向水冷槽吹风,将水冷槽的冷气持续输送向辅助冷却辊,当薄膜输送到达辅助冷却辊处时,实现对薄膜的冷却定型,其冷却效果好,不会对薄膜的结构产生影响,使薄膜能够快速的贴合到产品上,提高了覆膜效率。

14.作为上述方案的更进一步优化,所述辅助冷却辊下方的放膜板底部还设有红外传感器,所述红外传感器的信号输出端连接控制机构的信号输入端,控制机构的第四信号输出端连接吹风装置的信号输入端。如果吹风装置和水冷槽持续工作会增加生产成本,所以采用红外传感器,当检测到薄膜到达辅助冷却辊时,将感应信号传输给控制机构,由控制机构控制吹风装置工作,使得利用率大大提高,且降低了成本,避免了浪费;同时可控制吹风装置的风力强度,根据感应到的温度高低进行针对性的调整,最大限度保证对薄膜的冷却效率。

15.本发明还公开了一种覆膜装置及其加工方法,其技术方案如下:一种覆膜装置及其加工方法,包括以下步骤:a、将薄膜放入传输机构的一端,同时启动控制机构,薄膜沿传输机构进入覆膜机

构的进料口;b、控制机构控制拉膜装置移动到适当位置,并对进入进料口的薄膜执行拉紧操作;c、控制机构控制控制电机启动,控制电机带动传动辊实现压平辊、第一覆膜辊、第二覆膜辊和辅助冷却辊朝同向转动;d、当薄膜通过第一覆膜辊和第二覆膜辊进入辅助冷却辊位置后,红外传感器将感应信号传输至控制机构,控制机构通过接收到的感应信号控制吹风装置的风力,将水冷槽的冷气传送至辅助冷却辊。

16.在本发明中,控制机构可分别控制传输机构、拉膜装置、压平辊、第一覆膜辊、第二覆膜辊、辅助冷却辊和吹风装置的开闭或使用强度,当薄膜进入覆膜机构中,拉膜装置将薄膜拉紧贴在放膜板上,然后控制压平辊进行交错的上下拉伸压平操作,将压平后的薄膜继续传输到第一覆膜辊和第二覆膜辊之间进行覆膜操作,最后控制吹风装置的风力,将水冷槽的冷气传送至辅助冷却辊,实现对薄膜产品的冷却定型,整个流程自动控制执行,减少了人力成本,同时提高了覆膜的效率,使产品的合格率大大提高。

17.作为上述方案的进一步优化,还包括以下步骤:薄膜从进料口进入覆膜机构后,控制机构分别控制薄膜在压平辊中的时间t1、在第一覆膜辊和第二覆膜辊之间的时间t2以及在辅助冷却辊中的时间t3,其中,t1>t2>t3。由于采用有多个交错的压平辊,压平的过程又直接影响后续覆膜的操作,所以需要更多的压平时间,使得压平的效果更好;而覆膜是一个精细的过程,需要缓慢覆膜,使覆膜的贴合率更高,最后进行的冷却可根据温度调整风力大小,在一定时间内即可保证冷却定型的效果。

18.作为上述方案的更进一步优化,所述步骤d中水冷槽的水冷温度低于10℃,且对位于辅助冷却辊上的薄膜进行冷却的速度为每秒钟温度降低50-60℃。提高冷却效率,该温度降低的速度既不会影响覆膜产品的结构、性能,又使冷却的时间缩短了,进一步的提高了覆膜的效率。

19.本发明的有益效果是:1、本发明采用覆膜装置并通过控制机构进行自动覆膜控制,减少了人工成本;且覆膜装置结构简单,使用方便,提高了覆膜效率。

20.2、在覆膜过程中,可调整覆膜方向和角度,方便进行一次性双向覆膜,对薄膜进行拉紧,并实现交错的压平过程,使薄膜足够平整,结构统一,满足各种生产需求,使得生产效率得到提高,同时提高覆膜的质量。

21.3、放膜板向上倾斜45

°‑

60

°

,使得薄膜能根据重力作用自动拉伸,不会造成薄膜重叠堆积而导致薄膜不均匀的情况,使压平、覆膜的效率更高,最终生成的薄膜质量更好;且放膜板为网格结构,每个网格的直径为10-20mm,起到透气的作用,既防止薄膜粘贴在放膜板上影响覆膜,同时提高散热效率。

22.4、红外传感器将感应信号传输给控制机构,实现对吹风装置的启动,调整风力大小,使得利用率大大提高,且降低了成本,避免了浪费,使得对薄膜起到冷却定型效果,提高了冷却效率;每秒钟温度降低50-60℃;该温度降低的速度既不会影响覆膜产品的结构、性能,又使冷却的时间缩短了,进一步的提高了覆膜的效率。

23.5、包括上下依次错位设置的多个压平辊,通过上下依次错位设置的多个压平辊,使薄膜进行弯折压平,薄膜在压平过程中更紧绷,增加薄膜的韧性,提高了压平的效率和质量。

附图说明

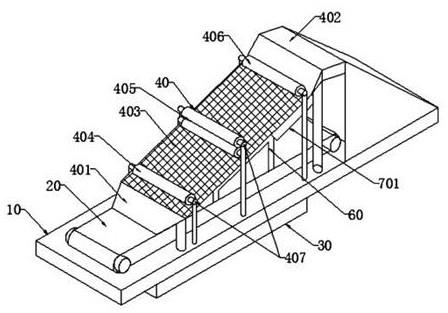

24.图1是本发明实施例所述覆膜装置的结构示意图;图2是本发明实施例所述覆膜机构内部的侧视图;图3是本发明实施例所述覆膜装置的控制原理图;图4是本发明实施例所述覆膜装置的覆膜方法的流程图。

25.附图标记说明:10-基座;20-传输机构;30-控制机构;40-覆膜机构;401-进料口;402-出料口;403-放膜板;404-压平辊;405-覆膜辊;405a-第一覆膜辊;405b-第二覆膜辊;406-辅助冷却辊;407-传动辊;408-红外传感器;50-控制电机;60-拉膜装置;701-水冷槽;702-吹风装置。

具体实施方式

26.下面结合附图对本发明的实施例进行详细说明。

27.实施例1如图1-图3所示,一种覆膜装置,包括基座10、传输机构20、控制机构30和覆膜机构40,所述控制机构30设于基座10下方,所述传输机构20安装于基座10上方表面,所述覆膜机构40设于传输机构20上方,且传输机构20贯穿覆膜机构40,覆膜机构40包括进料口401、出料口402、放膜板403、压平辊404、覆膜辊405和辅助冷却辊406,所述放膜板403具有45

°

的向上倾角,压平辊404、覆膜辊405和辅助冷却辊406依次位于放膜板403的上方,且紧贴放膜板403;传输机构20沿进料口401方向移动,进料口401连接放膜板403的入口,放膜板403的出口连接出料口402,所述压平辊404、覆膜辊405和辅助冷却辊406的两侧均设有传动辊407,传动辊407外接有控制电机50,所述控制机构30的第一信号输出端控制连接传输机构20的信号输入端,控制机构30的第二信号输出端控制连接所述控制电机50的信号输入端。

28.实施例2一种覆膜装置,包括基座10、传输机构20、控制机构30和覆膜机构40,所述控制机构30设于基座10下方,所述传输机构20安装于基座10上方表面,所述覆膜机构40设于传输机构20上方,且传输机构20贯穿覆膜机构40,覆膜机构40包括进料口401、出料口402、放膜板403、压平辊404、覆膜辊405和辅助冷却辊406,所述放膜板403具有60

°

的向上倾角,压平辊404、覆膜辊405和辅助冷却辊406依次位于放膜板403的上方,且紧贴放膜板403;传输机构20沿进料口401方向移动,进料口401连接放膜板403的入口,放膜板403的出口连接出料口402,所述压平辊404、覆膜辊405和辅助冷却辊406的两侧均设有传动辊407,传动辊407外接有控制电机50,所述控制机构30的第一信号输出端控制连接传输机构20的信号输入端,控制机构30的第二信号输出端控制连接所述控制电机50的信号输入端。

29.实施例3一种覆膜装置,包括基座10、传输机构20、控制机构30和覆膜机构40,所述控制机构30设于基座10下方,所述传输机构20安装于基座10上方表面,所述覆膜机构40设于传输

机构20上方,且传输机构20贯穿覆膜机构40,覆膜机构40包括进料口401、出料口402、放膜板403、压平辊404、覆膜辊405和辅助冷却辊406,所述放膜板403具有50

°

的向上倾角,压平辊404、覆膜辊405和辅助冷却辊406依次位于放膜板403的上方,且紧贴放膜板403;传输机构20沿进料口401方向移动,进料口401连接放膜板403的入口,放膜板403的出口连接出料口402,所述压平辊404、覆膜辊405和辅助冷却辊406的两侧均设有传动辊407,传动辊407外接有控制电机50,所述控制机构30的第一信号输出端控制连接传输机构20的信号输入端,控制机构30的第二信号输出端控制连接所述控制电机50的信号输入端。

30.薄膜跟随传输机构20进入覆膜机构40中,同时控制机构30通过控制开启控制电机50,带动覆膜机构40中的压平辊404、覆膜辊405和辅助冷却辊406同向转动,薄膜顺着放膜板403经压平辊404、覆膜辊405和辅助冷却辊406最终进行剪裁覆膜在指定产品上;薄膜在覆膜机构40中进行压平、覆膜、冷却等操作时,控制机构30可以通过控制传动辊407的转动频率来调整压平辊404、覆膜辊405和辅助冷却辊406的转速,从而设定薄膜分别在压平辊404、覆膜辊405和辅助冷却辊406中进行压平、覆膜生产的时间,进而获得更符合产品要求的薄膜;而且放膜板403向上倾斜45

°‑

60

°

,使得薄膜能根据重力作用自动拉伸,不会造成薄膜重叠堆积而导致薄膜不均匀的情况,使压平、覆膜的效率更高,最终生成的薄膜质量更好。

31.实施例4本实施例在实施例1的基础上,所述压平辊404包括上下依次错位设置的多个压平辊404,最靠近进料口401的压平辊404与进料口401连接,最远离进料口401的压平辊404与覆膜辊405的入口连接,覆膜辊405的出口连接辅助冷却辊406的进口,辅助冷却辊406的出口与出料口402连接。通过上下依次错位设置的多个压平辊404,使薄膜进行弯折压平,薄膜在压平过程中更紧绷,增加薄膜的韧性,提高了压平的效率和质量。

32.实施例5本实施例在实施例1的基础上,所述覆膜辊405包括上下设置的第一覆膜辊405a和第二覆膜辊405b,且第一覆膜辊405a和第二覆膜辊405b之间具有刚好容纳一层薄膜的间隙。双层覆膜辊405将薄膜夹在中间进行覆膜操作,且中间间隙刚好容纳下一层压平后的薄膜,实现对薄膜质量的检测,使得覆膜更顺畅,覆膜效率更高,防止多个薄膜同时覆膜而影响效果。

33.实施例6本实施例在实施例1的基础上,所述传输机构20与放膜板403之间还设有用于拉紧薄膜的拉膜装置60,所述控制机构30的第三信号输出端控制连接拉膜装置60的信号输入端,使其可在传输机构20与放膜板403之间沿覆膜机构40上下移动。采用拉膜装置60对进入覆膜机构40的薄膜实现拉紧操作,且可控制拉膜装置60在传输机构20与放膜板403之间移动,根据不同的产品需求调整拉紧强度,实现自动覆膜,使薄膜持续处于拉紧状态,提高覆膜的成功率以及优品率。

34.实施例7本实施例在实施例1的基础上,所述放膜板403为网格结构,且每个网格的直径为10mm。

35.实施例8

本实施例在实施例1的基础上,所述放膜板403为网格结构,且每个网格的直径为20mm。

36.实施例9本实施例在实施例6的基础上,所述放膜板403为网格结构,且每个网格的直径为15mm。

37.网格结构的放膜板403起到透气的作用,既防止薄膜粘贴在放膜板403上影响覆膜,同时提高散热效率。

38.实施例10本实施例在实施例9的基础上,所述放膜板403的下方且正对辅助冷却辊406处设有水冷装置,所述水冷装置包括水冷槽701和通过水冷槽701持续向辅助冷却辊406输送风力的吹风装置702。通过吹风装置702向水冷槽701吹风,将水冷槽701的冷气持续输送向辅助冷却辊406,当薄膜输送到达辅助冷却辊406处时,实现对薄膜的冷却定型,其冷却效果好,不会对薄膜的结构产生影响,使薄膜能够快速的贴合到产品上,提高了覆膜效率。

39.实施例11本实施例在实施例10的基础上,所述辅助冷却辊406下方的放膜板403底部还设有红外传感器408,所述红外传感器408的信号输出端连接控制机构30的信号输入端,控制机构30的第四信号输出端连接吹风装置702的信号输入端。如果吹风装置702和水冷槽701持续工作会增加生产成本,所以采用红外传感器408,当检测到薄膜到达辅助冷却辊406时,将感应信号传输给控制机构30,由控制机构30控制吹风装置702工作,使得利用率大大提高,且降低了成本,避免了浪费;同时可控制吹风装置702的风力强度,根据感应到的温度高低进行针对性的调整,最大限度保证对薄膜的冷却效率。

40.实施例12本实施例为实施例1的系统,如图4所示,一种覆膜装置及其加工方法的覆膜方法,包括以下步骤:a、将薄膜放入传输机构20的一端,同时启动控制机构30,薄膜沿传输机构20进入覆膜机构40的进料口401;b、控制机构30控制拉膜装置60移动到适当位置,并对进入进料口401的薄膜执行拉紧操作;c、控制机构30控制控制电机50启动,控制电机50带动传动辊407实现压平辊404、第一覆膜辊405a、第二覆膜辊405b和辅助冷却辊406朝同向转动;d、当薄膜通过第一覆膜辊405a和第二覆膜辊405b进入辅助冷却辊406位置后,红外传感器408将感应信号传输至控制机构30,控制机构30通过接收到的感应信号控制吹风装置702的风力,将水冷槽701的冷气传送至辅助冷却辊406。

41.在本发明中,控制机构30可分别控制传输机构20、拉膜装置60、压平辊404、第一覆膜辊405a、第二覆膜辊405b、辅助冷却辊406和吹风装置702的开闭或使用强度,当薄膜进入覆膜机构40中,拉膜装置60将薄膜拉紧贴在放膜板403上,然后控制压平辊404进行交错的上下拉伸压平操作,将压平后的薄膜继续传输到第一覆膜辊405a和第二覆膜辊405b之间进行覆膜操作,最后控制吹风装置702的风力,将水冷槽701的冷气传送至辅助冷却辊406,实现对薄膜产品的冷却定型,整个流程自动控制执行,减少了人力成本,同时提高了覆膜的效

率,使产品的合格率大大提高。

42.实施例13本实施例在实施例12的基础上,还包括以下步骤:薄膜从进料口401进入覆膜机构40后,控制机构30分别控制薄膜在压平辊404中的时间t1、在第一覆膜辊405a和第二覆膜辊405b之间的时间t2以及在辅助冷却辊406中的时间t3,其中,t1>t2>t3。由于采用有多个交错的压平辊404,压平的过程又直接影响后续覆膜的操作,所以需要更多的压平时间,使得压平的效果更好;而覆膜是一个精细的过程,需要缓慢覆膜,使覆膜的贴合率更高,最后进行的冷却可根据温度调整风力大小,在一定时间内即可保证冷却定型的效果。

43.实施例14本实施例在实施例12的基础上,所述步骤d中水冷槽701的水冷温度低于10℃,且对位于辅助冷却辊406上的薄膜进行冷却的速度为每秒钟温度降低50-60℃。提高冷却效率,该温度降低的速度既不会影响覆膜产品的结构、性能,又使冷却的时间缩短了,进一步的提高了覆膜的效率。

44.以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。