1.本发明涉及一种用于数字控制器的运行方法,其中,数字控制器执行系统程序,其中,所述数字控制器执行系统程序时

2.a)利用用于由数字控制器控制的生产机器的位置受控的轴的预定参数测定当前位置目标值组,

3.b)在利用当前位置目标值组驱控位置受控的轴时检查,是否至少一个通过驱控位置受控的轴移动的元件与至少一个其他元件存在碰撞的风险,

4.c)随后,如果数字控制器在步骤b)中没有识别出碰撞的风险,那么利用当前位置目标值组驱控位置受控的轴,并且重复从步骤a)开始的运行方法并且

5.d)随后,如果数字控制器在步骤b)中识别出碰撞的风险,那么将位置受控的轴转移到停止状态,

6.本发明还涉及一种用于数字控制器的系统程序,其中,系统程序包括机器代码,机器代码由数字控制器执行,其中,通过数字控制器引起机器代码的执行,使得数字控制器执行这样的运行方法。

7.本发明还涉及一种数字控制器,其中,利用这样的系统程序对数字控制器编程,从而使数字控制器执行这样的运行方法。

8.本发明还涉及一种生产机器,

[0009]-其中,生产机器具有多个位置受控的轴,生产机器的元件能够借助于位置受控的轴行进,

[0010]-其中,生产机器具有这样的数字控制器,由数字控制器驱控位置受控的轴。

背景技术:

[0011]

数字控制器,所属的生产机器和用于数字控制器和生产机器的运行方法通常是已知的。

[0012]

在运行生产机器(例如机床、机器人或其他加工机器)时,存在生产机器的移动的元件与生产机器的其他移动的元件或非移动的元件碰撞的风险。在生产机器作为机床而设计的情况下,机床的刀具与待加工的工件之间的接触也许能够表示为碰撞。不期望的碰撞能够导致彼此碰撞的元件的损坏,例如导致刀具的断裂,支架的弯曲,工件的刮坏和其他更多问题。这样的碰撞通常也与生产机器的停工时间有关。

[0013]

碰撞的原因能够有多种原因。例如,生产机器能够被错误地编程。还可能的是,不正确地手动安装元件,例如在由机床将工件夹紧在夹紧装置中时。另一个可能的原因是操作员对行进运动的错误的预定参数。

[0014]

为了避免碰撞,很多软件支持的系统是已知的。它们基于不同的方法,但是始终包括在三维空间中生产机器的模型化并且考虑生产机器的不同的元件的尺寸和它们的运动学。已知的系统能够避免在各种情况下的碰撞。然而,现有技术的系统在执行实时事件时具有特别的缺陷,这可能导致在执行子程序或类似物期间在最后一秒出现非期望的自发的移

动。这种移动的原因例如能够是所谓的异步移动、同步操作、耦合的移动和用户输入(尤其在所谓的jog模式中)。其他的原因也是可能的。

[0015]

在现有技术中已知,在碰撞的风险的预期测定的范畴中完全不考虑这样的实时事件。确切地说,只有当这些风险实际出现时才考虑它们。在这种情况下,纯粹接受导致实时事件碰撞的风险。

[0016]

在现有技术中还已知,通过生产机器的元件必须彼此保持最小间距,而考虑这种实时事件。如果预先确定移动超过最小间距,则不允许相应的移动或至少减小行进速度。通过该执行方法,还能够避免发生实时事件时的碰撞。然而,该解决方法具有缺点,像这种既不引起碰撞而又未超过最小间距的移动是不可能的,或至少仅在以减小的速度进而减小的生产力的条件下是可行的。因此,生产机器的可行性就生产机器的元件彼此接近或与其他的元件接近而言,不能被使用或仅以降低的生产率被使用。

[0017]

如果识别到碰撞的风险,在现有技术中通常进行所谓的不受控的制动。在这种制动方式中,将每个位置受控的轴独立于其他位置受控的轴尽可能快地转移到停止状态。利用这种执行方法,只有当生产机器的元件必须总是彼此保持在最小间距时,才能够以安全的方式避免碰撞。

技术实现要素:

[0018]

本发明的目的在于提出可能性,借助于该可能性能够优化生产机器的生产率,然而尽管在测定位置目标值时考虑到实时事件,还是能够以近乎安全的概率避免在操作时生产机器的元件的碰撞。

[0019]

该目的通过具有权利要求1的特征的运行方法实现。该运行方法的有利的设计方案是从属权利要求2至5的主题。

[0020]

根据本发明,提出一种用于开头提到的类型的数字控制器的运行方法,其中,数字控制器在执行系统程序时

[0021]

a)利用用于由数字控制器控制的生产机器的位置受控的轴的预定参数测定当前位置目标值组,并且还测定针对预测范围的预期位置目标值组,

[0022]

b)在利用当前位置目标值组驱控位置受控的轴时检查,是否至少一个通过驱控位置受控的轴移动的元件与至少一个其他元件存在碰撞的风险,并且在利用预期位置目标值组驱控位置受控的轴时检查,是否至少一个通过驱控位置受控的轴移动的元件与至少一个其他元件存在碰撞的风险,

[0023]

c)随后,如果数字控制器在步骤b)中没有识别出碰撞的风险,那么利用当前位置目标值组驱控位置受控的轴,将预期位置目标值组存储在制动轨迹存储器中,并且重复从步骤a)开始的运行方法并且

[0024]

d)随后,如果数字控制器在步骤b)中识别出碰撞的风险,那么将位置受控的轴沿轨迹转移到停止状态,轨迹通过存储在制动轨迹存储器中的位置目标值组限定。

[0025]

这是因为,如果数字控制器识别出碰撞的风险,沿先前已经对碰撞的风险进行检查但是其中没有识别出碰撞的风险的轨迹进行制动。因此,能够沿没有发生碰撞的轨迹进行到停止状态的转移。

[0026]

数字控制器通常分别重新以时间周期分别利用当前位置目标值组驱控位置受控

的轴。可行的是,数字控制器的性能(表现)如此之高,使得数字控制器几乎瞬间(尤其是在单个时间周期内)执行步骤a)至c)。在这种情况下,除了根据本发明的步骤之外不必采取特别的措施。然而还可行的是,数字控制器需要多个时间周期以用于执行步骤a)至c),尤其是用于执行步骤b)。具体地,数字控制器对此能够最多需要时间周期的第一数量。在这种情况下,数字控制器延迟将预期位置目标值组存储在制动轨迹存储器中,并且延迟驱控位置受控的轴,从测定新的当前的位置目标值组起计算,优选地延迟时间周期的第二数量。因此,在完全检查“新”轨迹是否无碰撞之前,将保留已检查的无碰撞的“旧”轨迹。只有当没有识别出碰撞的风险时,才将“旧”轨迹通过“新”轨迹代替。如果识别出碰撞的风险,在“旧”轨迹上的转移进入停止状态。

[0027]

优选地测量时间周期的第二数量,使得数字控制器能够在时间周期的第二数量期间针对整个预测范围检查,是否在利用预期位置目标值组驱控位置受控的轴时,至少一个通过驱控位置受控的轴移动的元件与至少一个其他元件存在碰撞的风险。由此能够确保,在利用当前位置目标值的所属的组驱控位置受控的轴之前,已完成预期轨迹的检查。

[0028]

为了延迟驱控位置受控的轴,数字控制器例如能够将当前位置目标值分别新测定的组在存储时间点存储到缓冲存储器中,并且在读取时间点从缓冲存储器读取。

[0029]

可行的是,时间周期的第二数量是静态变量。在这种情况下,能够测定时间周期的第二数量,尤其考虑位置受控的轴的动态学,即最大可能的行进速度和最大可能加速度。替换可行的是,数字控制器根据至少一个位置受控的轴的行进速度动态地调整时间周期的第二数量。在这种情况下,时间周期的第二数量的调整考虑了位置受控的轴的实际行进速度和最大可能加速度。

[0030]

该目的还通过具有权利要求5的特征的系统程序实现。根据本发明,开头提到的类型的系统程序设计为,使得通过数字控制器引起机器代码的执行,数字控制器执行根据本发明的运行方法。

[0031]

该目的还通过具有权利要求6的特征的数字控制器实现。根据本发明,利用根据本发明的系统程序对开头提到的类型的数字控制器编程,从而使数字控制器执行根据本发明的运行方法。

[0032]

该目的还通过具有权利要求7的特征的生产机器实现。根据本发明,开头提到的类型的生产机器的数字控制器根据本发明地设计。

附图说明

[0033]

本发明的上述特性、特征和优点以及实现它们的类型和方式结合以下实施例的描述变得更清晰易懂,结合附图更详细地解释该实施例。在此以示意性的图示示出:

[0034]

图1示出机床,

[0035]

图2示出流程图,

[0036]

图3示出位置图表且

[0037]

图4示出速度图表。

具体实施方式

[0038]

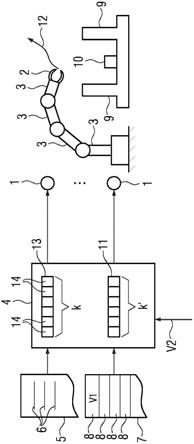

根据图1,生产机器具有多个位置受控的轴1。在图1中纯示例地示出机器人。但是,

生产机器也能够以其他类型设计,例如设计为机床或搬运机器。

[0039]

生产机器的元件2借助于位置受控的轴1行进。位置受控的轴1的数量能够根据需求而定。通常有三到八个位置受控的轴1。关于行进移动,通常仅考虑“实际需要的”元件2,例如在示出的机器人中的夹具。严格地说,还必须考虑所有中间节段3,需要该中间节段以用于移动实际需要的元件2(在此为夹具)。

[0040]

生产机器还具有数字控制器4。借助于数字控制器4驱控位置受控的轴1并且由此使元件2行进。利用系统程序5对数字控制器4编程。系统程序5包括机器代码6。根据利用系统程序5对数字控制器4的编程,数字控制器4执行机器代码6。通过数字控制器4引起机器代码6的执行,使得数字控制器4执行运行方法,该运行方法在下面结合图2更详细地说明。数字控制器4在执行系统程序5的同时执行下面说明的运行方法。

[0041]

首先,数字控制器4在步骤s1中接受预定参数v1、v2。数字控制器4能够预先部分或完全知晓预定参数v1、v2,即原则上在驱控位置受控的轴1之前的很长时间内就知晓。例如,能够为数字控制器4预定子程序7(见图1)并且预定参数能够通过子程序7的指令集8限定。但是,也能够立即为数字控制器4预定预定参数v1、v2,例如通过操作员(未示出)以直接的预定参数v2的形式。

[0042]

在步骤s2中,数字控制器4测定当前位置目标值组xi*(i=1,2,

…

n,其中,n是位置受控的轴1的数量)。当前位置目标值组xi*是应能在当前驱控位置受控的轴1的位置目标值组xi*。数字控制器4在测定当前位置目标值组xi*时利用预定参数v1、v2。位置目标值xi*能够与公共的坐标系相关。在这种情况下,可能必须借助于运动学的变换来测定用于位置受控的轴1的相应的驱控值。可替换地,位置目标值xi*能够直接并立即是用于各个位置受控的轴1的驱控值。在每种情况下,相应的组的位置目标值xi*与统一的时间点相关。因此它们同时输出到位置受控的轴1处。

[0043]

数字控制器4以时钟方式执行其整个运行模式。利用每个时间周期t,向位置受控的轴1分别输出当前位置目标值的新的组xi*。时间周期t能够根据需要而定。例如,时间周期能够是4ms或2ms或还能够是250μs或125μs。

[0044]

在步骤s2中,数字控制器4不仅测定当前位置目标值组xi*,还附加地测定位置目标值的多个预期组xi*,即位置目标值组xi*的时间序列。因此,位置目标值的测定的预期组xi*的数量k对应于预测范围h=kt。预期位置目标值组xi*在较晚的时间点作为当前位置目标值组xi*输出到位置受控的轴1处,只要基于改变的预定参数v1、v2不出现偏差。预期位置目标值组xi*在其类型方面完全类似于当前位置目标值组xi*。因此,也适用相同的附图标记。

[0045]

在步骤s3中,数字控制器4检查,是否在利用在步骤s2中测定的当前位置目标值组xi*驱控位置受控的轴1时存在碰撞的风险。在此检查,是否至少一个通过驱控位置受控的轴1移动的元件2、3与另一个元件2、3、9、10存在碰撞的风险。因此,对所有移动的元件2、3和所有其他有问题的元件2、3、9、10进行全面检查。例如检查,元件2是否与中间节段3之一、固定元件9或例如还(如果这是不希望的)与工件10碰撞。关于中间节段3还检查,中间节段是否与另一个中间节段3、固定元件9或例如与工件10碰撞。如果也移动工件10,那么关于工件10还检查,工件是否与固定元件9碰撞。这样的相应的检查对本领域技术人员来说通常是已知的并且因此不需要详细说明。例如能够通过基本几何体对不同元件2、3、9、10进行建模,

这些元件的移动在考虑与各个位置受控的轴1的驱控相对应的运动学的作用链的条件下进行建模。

[0046]

如果数字控制器4在步骤s3中识别存在碰撞的风险,那么数字控制器4跳转到步骤s4。在步骤s4中,数字控制器4将位置受控的轴1转移到停止状态。因此位置受控的轴停止移动以避免碰撞。细节将在后面论述。

[0047]

如果没有检查出碰撞的风险,那么数字控制器4跳转到步骤s5。在步骤s5中,数字控制器4为位置目标值的测定的预期组xi*执行与步骤s3完全类似的检查。如果数字控制器4在步骤s5中识别存在碰撞的风险,那么数字控制器4跳转到步骤s4。如果没有检查出碰撞的风险,那么数字控制器4跳转到步骤s6。

[0048]

在步骤s6中,数字控制器4利用当前位置目标值组xi*驱控位置受控的轴1。数字控制器4还将在步骤s2中测定的预期位置目标值组xi*在步骤s7中存储在制动轨迹存储器11中。因此,数字控制器4随后返回到步骤s1。

[0049]

由于预期位置目标值组xi*在存储在制动轨迹存储器11中之前已经对无碰撞进行检查,并且预期位置目标值组xi*还形成时间序列,因此,存储在制动轨迹存储器11中的预期位置目标值组xi*根据图3中的图示限定轨迹12,沿该轨迹没有面临碰撞。因此,数字控制器4能够在步骤s4中读取存储在制动轨迹存储器11中的预期位置目标值组xi*。基于通过位置目标值的读取的预期组xi*限定的轨迹12,数字控制器4因此能够在步骤s4的范畴内为位置受控的轴1测定紧急位置目标值,从而使位置受控的轴1沿轨迹12被转移到停止状态。因此,停止运转发生在无碰撞的意义上“安全的”轨迹12上。位置目标值的存储的预期组xi*在图3中通过小十字表示。在图3中还以p1至p4纯示例地表示轨迹12上的点,在位置受控的轴1停止运转时由元件2分别在时间周期t之后到达这些点。用于分别接近点p1至p4中一个点的所属的位置目标值分别对应于一组紧急位置目标值。

[0050]

如果数字控制器4识别出碰撞的风险(在图3中通过闪电标志表示)并且因此跳转到步骤s4,并且转移位置受控的轴1到停止状态,那么执行步骤s4需要一定的时间间隔。在该时间间隔期间,位置受控的轴1继续行进。优选地,测量制动轨迹存储器11的尺寸,使得在轨迹12(如该轨迹通过存储在制动轨迹存储器11中的预期位置目标值组xi*限定)的端点到达之前完成位置受控的轴1到停止状态的转移。制动轨迹存储器11的相应的尺寸测量很容易实现。制动轨迹存储器11尤其能够具有合适的数量k’的存储位置。

[0051]

数字控制器4在单个时间周期t期间执行步骤s3和s5是可行的。在这种情况下,能够直接和立即使用在图2中和上面说明的执行方法。然而还可行的是,数字控制器4需要多个时间周期t用于执行步骤s3和s5。尽管需要的时间周期t的数量能够变化,但是能够指定用于该数量的上限。该上限在下面被称为时间周期t的第一数量。在这种情况下,图2中的执行方法被修改,使得数字控制器4延迟多个时间周期t地将预期位置目标值组xi*存储在制动轨迹存储器11中,并且延迟多个时间周期t地驱控位置受控的轴1。延迟的时间段在此从测定当前位置目标值的新的组xi*起计算。时间周期t的相应的数量在以下称为时间周期t的第二数量。

[0052]

理论上,时间周期的第二数量能够独立于时间周期t的第一数量确定。但是在实践中,优选地测量时间周期t的第二数量,使得数字控制器4能够在时间周期t的第二数量期间检查整个预测范围h是否在利用预期位置目标值组xi*驱控位置受控的轴1时,至少一个通

过驱控位置受控的轴(1)移动的元件2、3与至少一个其他元件2、3、9、10存在碰撞的风险。例如,数字控制器4能够根据图1中的图示具有带有多个存储位置14的缓冲存储器13。在这种情况下,存储位置14的数量对应于时间周期t的第二数量。在这种情况下,在当前位置目标值组xi*之后,首先将待输出的预期位置目标值组xi*存储在缓冲存储器13的存储位置14中,随后存储下一个待输出的预期位置目标值组xi*,等等。

[0053]

只要预定参数v1、v2没有改变,则结果上仅必须重新测定和检查位置目标值的最后的新的预期组xi*。这在单个的时间周期t中很容易实现。位置目标值的其他的预期组xi*能够直接从先前的迭代中得到。它们不需要重新检查,因为它们已经检查过了。

[0054]

然而,如果预定参数v1、v2发生改变,使得“旧”轨迹12(如该轨迹通过制动轨迹存储器11的内容以位置目标值的“旧”当前组xi*和位置目标值的“旧”待预期组xi*的形式限定)必须以新的轨迹的形式利用位置目标值的“新”当前组xi*和位置目标值的“新”待预期组xi*被重新测定,因为“旧”轨迹不再完全由“新”轨迹包括,对于这种情况,即在检查时“新”轨迹识别出碰撞时,位置目标值的存储在缓冲存储器13中的组xi*(即“旧”轨迹)由数字控制器4按顺序从缓冲存储器13中依次读取并且用于驱控位置受控的轴1。

[0055]

有利地延迟改变的预定参数v1、v2的考虑,直到新的轨迹12完全检查出无碰撞为止。

[0056]

预测范围h能够是一个常数。在这种情况下,时间周期t的第二数量进而缓冲存储器13的变量优选地也是常数。可替换地,根据图4中的图示可行的是,数字控制器4根据至少一个位置受控的轴1的行进速度v’动态调整预测范围h。在这种情况下,也能够对缓冲存储器13的存储位置14的数量进行相应的匹配。例如,行进速度v’能够是需要最长停止时间的位置受控的轴1的行进速度。可替换地,行进速度能够是由位置受控的轴1的行进速度的总和整体推导出的行进速度,尤其是移动的元件2行进的行进速度v。

[0057]

总之,本发明因此涉及以下事实:

[0058]

数字控制器4使用由数字控制器4控制的生产机器的位置受控的轴1的预定参数v1、v2测定当前位置目标值组xi*,并且还测定针对预测范围h的预期位置目标值组xi*。数字控制器在利用当前位置目标值组xi*驱控位置受控的轴1时检查,是否至少一个通过驱控位置受控的轴1移动的元件2、3与至少一个其他元件2、3、9、10存在碰撞的风险。数字控制器针对预期位置目标值组xi*执行同样的检查。如果数字控制器没有识别出碰撞的风险,那么数字控制器将位置目标值xi*的预期值存储在制动轨迹存储器11中,并且利用当前位置目标值组xi*驱控位置受控的轴1。数字控制器4重复该执行方法,只要数字控制器没有识别出碰撞的风险。反之,如果数字控制器识别出碰撞的风险,那么数字控制器沿轨迹12将位置受控的轴1转移到停止状态,该轨迹通过位置目标值的存储在制动轨迹存储器11中的组xi*限定。

[0059]

本发明具有很多优点。尤其是在几乎所有情况下,生产机器都能够实现可靠的停止,而没有碰撞的风险。

[0060]

尽管已经通过优选的实施例对本发明进行了详细说明和描述,但是本发明并不受限于公开的实例,并且本领域技术人员能够在不脱离本发明的保护范围的情况下从中得出其它的变体方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。