1.本技术涉及钢锥斗施工的技术领域,尤其是涉及一种料筒仓钢锥斗分体焊接方法。

背景技术:

2.粮食码头通常建造有大量筒仓用作粮食中转与储存,筒仓底部通常连通有用作粮食卸料用的钢锥斗。

3.传统钢锥斗建造安装时,通常会先环绕浇筑若干支撑柱。支撑柱设置有连接件,再通过大型吊装设备将锥斗以小口朝下大口朝上的方式吊装至若干混支撑柱上方,通过将钢锥斗大口端与支撑柱的连接件进行焊接,从而实现钢锥斗的建造安装。

4.针对上述相关技术,申请人认为存在以下缺陷,目前钢锥斗通常在工厂采用钢板制造而成,钢锥斗大口的直径通常在6m以上,钢锥斗通常重达数吨,只能采用大型吊装设备进行吊装,吊装难度较大,因此,存在改进空间。

技术实现要素:

5.为了使钢锥斗的吊装更加简单,本技术提供了一种料筒仓钢锥斗分体焊接方法。

6.本技术提供的料筒仓钢锥斗分体焊接方法,采用如下的技术方案:一种料筒仓钢锥斗分体焊接方法,包括以下步骤:步骤一:预制钢锥斗,所述钢锥斗由若干独立且内径逐渐递减的圆锥形构件构成;预制环形预埋件,所述环形预埋件用于与构成钢锥斗的首节圆锥形构件相连;步骤二:支撑柱浇筑以及环形预埋件固定:环绕浇筑若干用于支撑钢锥斗的支撑柱,并将环形预埋件预埋固定在若干支撑柱之间;步骤三:吊装设备安装:在支撑柱顶端安装用于吊装圆锥形构件的电动葫芦;步骤四:钢锥斗安装:先通过电动葫芦将钢锥斗的首节圆锥形构件吊起并焊接固底在环形预埋件底端,再依次将其余圆锥形构件吊起并对相邻的圆锥形构件进行焊接固定;步骤五:钢锥斗防锈处理:在拼接完成的钢锥斗上涂刷防锈层;步骤六:吊装设备拆装:将电动葫芦从支撑柱上进行拆除。

7.通过采用上述技术方案,安装钢锥斗时,将构成钢锥斗的若干独立的圆锥形构件运输至至环形预埋件上方,再通过支撑柱上的电动葫芦依次将圆锥形构件依次吊起并焊接固定,便可完成钢锥斗的安装。运输方面,相比传统运输一整个钢锥斗,本技术可对钢锥斗拆分成独立的圆锥形构件,有利于降低钢锥斗的运输难度;安装方面,相比传统通过多台汽车吊等大型吊装设备吊装整个钢锥斗的方式,本技术只需要通过多台电动葫芦配合依次吊装圆锥形构件便可完成钢锥斗安装,无需采用大型吊装设备进行吊装,有利于减少部分施工现场因地形限制而无法使用大型吊装设备的情况,使得钢锥斗的安装更加简单方便。

8.优选的,所述环形预埋件还设置有定位件,所述定位件包括架设在环形预埋件顶

端的机架,所述机架竖直穿设有连接杆,所述连接杆轴线与环形预埋件轴线重合,所述连接杆底端均匀环绕铰接有不少于三组的限位杆,所述限位杆回转轴线均与连接杆的轴线垂直,所述连接杆还设置有驱使若干限位杆同时摆动的驱动组件;所述机架还设置有驱使连接杆升降的升降组件。

9.通过采用上述技术方案,吊装待安装的圆锥形构件时,先通过驱动组件驱使若干限位杆朝向靠近连接杆方向摆动,通过电动葫芦吊起圆锥形构件并使其与已安装的圆锥形构件抵接,通过升降组件驱使连接杆下移;直至限位杆完全位于待安装的圆锥形构件下方,通过驱动组件驱使限位杆朝向远离连接杆的方向摆动,实现限位杆的张开,并通过升降组件驱使连接杆上移,直至张开的限位杆与待安装圆锥形构件底段的外周壁的抵接,便可使圆锥形构件的位置被固定,使得焊接相邻圆锥形构件的过程中,待安装的圆锥形构件不易发生偏移;同时,通过使若干张开的限位杆与待安装构件底段外周壁抵接,还可限制待安装圆锥形构件与已安装圆锥形构件的轴线重合,有利于减少焊接圆锥形构件的过程中需要另外调节相邻圆锥形构件的轴线的情况,使得相邻圆锥形构件的焊接更加简单方便。

10.优选的,所述驱动组件包括同轴穿设在连接杆内的驱动杆,所述驱动杆对应若干连接杆设置有若干连接绳,所述连接绳远离驱动杆一端与限位杆连接;所述连接杆还设置有用于驱使驱动杆沿连接杆轴线上下滑移的驱动件。

11.通过采用上述技术方案,通过驱动件驱使驱动杆升降,驱动杆升降过程中通过连接绳驱使限位杆摆动,使得限位杆的摆动的更加简单方便,进而便于若干限位杆收缩或张开。

12.优选的,所述机架呈圆饼状,所述连接杆同轴穿设于机架,所述机架外周壁均匀环绕设置有若干支撑杆件,所述支撑杆件远离机架的一端均竖直向下设置有卡接杆,所述卡接杆均与环形预埋件外周侧抵接。

13.通过采用上述技术方案,移动机架使得支撑杆件上的卡接杆均与环形预埋件的外周抵接,便可使机架以及连接杆的轴线均与环形预埋件的轴线重合,同时利用卡接杆与环形预埋件抵接,还可限制机架产生移动,使得机架可以更稳固地架设在环形预埋件上。

14.优选的,所述圆锥形构件由若干独立的扇形钢板围合焊接而成。

15.通过采用上述技术方案,先将构成圆锥形构件的扇形钢板运输至施工现场,再将若干扇形钢板围合焊接形成圆锥形构件,有利于减少需要大型车辆运输圆锥形构件的情况,有利于进一步降低钢锥斗运输的难度。

16.优选的,所述环形预埋件外周侧对应若干支撑柱设置有若干连接件,所述连接件均与对应支撑柱内的钢筋焊接固定。

17.通过采用上述技术方案,使得环形预埋件可以更加稳固地固定在支撑柱上,使得后续圆锥形构件与环形预埋件拼接形成钢锥斗后,支撑柱可以稳固地支撑钢锥斗,使得钢锥斗的载荷可以更好地传递至支撑柱上。

18.优选的,所述限位杆朝向连接杆的一侧固定有弹簧,所述弹簧远离限位杆的一端与连接杆相对。

19.通过采用上述技术方案,通过弹簧的设置,驱动杆上移并通过连接绳驱使限位杆朝向靠近连接杆摆动的过程中,弹簧与连接杆抵接并处于压缩状态,当驱动杆下移时,限位杆在压缩状态的弹簧的弹力的驱动下朝向远离连接杆方向摆动,便于限位杆更好地朝向远

离连接杆的方向摆动。

20.优选的,所述支撑杆件包括固定在机架外周的固定管,所述固定管远离机架的一端滑动插接有滑杆,所述卡接杆位于滑杆远离固定管的一端。

21.通过采用上述技术方案,安装机架时,移动机架,使得机架上的滑杆与环形预埋件顶段抵接,通过移动滑杆直至滑杆上的卡接杆与环形预埋件的外周抵接,便可实现机架的固定,使得机架的安装更加简单方便。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过钢锥斗由若干圆锥形构件组成,通过支撑柱上的吊装设备将圆锥形构件依次吊起并焊接便可完成钢锥斗的安装,有利于减少需要大型吊装设备吊装一整个钢锥斗的情况;同时也降低钢锥斗的运输难度;2.通过机架设置有驱使连接杆升降的升降组件,连接杆底端还均匀环绕铰接有限位杆以及驱使若干限位杆摆动的驱动组件,将圆锥形构件吊装至于已安装的圆锥形构件抵紧后,先通过升降组件驱使连接杆下移,再通过驱动件驱使限位杆张开,同时升降组件驱使连接杆上移直至张开的若干限位杆与待安装圆锥形构件底段外周抵接,便可使待安装圆锥形构件的位置被固定,同时使得相邻圆锥形构件的轴线可以重合,便于相邻圆锥形构件的焊接固定。

附图说明

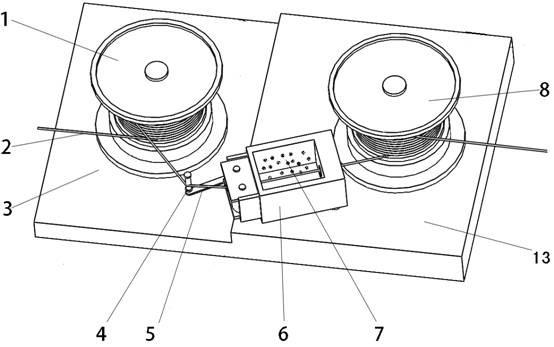

23.图1是本技术实施例的整体结构示意图。

24.图2是图1中a部的放大示意图。

25.图3是本技术实施例用于示意连接杆的内部结构示意图。。

26.附图标记1、支撑柱;12、电动葫芦;11、环形预埋件;2、圆锥形构件;21、扇形钢板;3、机架;31、支撑杆件;311、固定管;312、滑杆;313、卡接杆;32、升降组件;322、支架;321、卷扬机;4、连接杆;40、容纳槽;401、主长条通孔;41、限位杆;411、弹簧;42、连接绳;43、驱动杆;431、横梁杆;44、气缸;45、副长条通孔;46、穿孔。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开一种料筒仓钢锥斗分体焊接方法,参照图1及图2,包括以下步骤:参照图1及图2,步骤一:预制钢锥斗,钢锥斗由三组独立且内径逐渐递减的圆锥形构件2构成;预制环形预埋件11,环形预埋件11用于与构成钢锥斗的首节圆锥形构件2相连。

29.参照图1及图2,圆锥形构件2的内周壁均焊接固定有吊环,便于后续吊装圆锥形构件2;三组圆锥形构件2均由若干扇形钢板21焊接固定而成,其中,第一节圆锥形构件2由八组扇形钢板21焊接而成,第二节圆锥形构件2由五组扇形钢板21焊接而成,第三节圆锥形构件2由三组扇形钢板21焊接而成。通过以上设置,先将构成圆锥形构件2的扇形钢板21运输至现场,再分别焊接形成三组圆锥形构件2,有利于减少需要通过大型运输车辆运输一整个一体成型的钢锥斗的情况,便于钢锥斗的运输。

30.参照图1及图2,步骤二:支撑柱1浇筑以及环形预埋件11固定:环绕浇筑四组用于支撑钢锥斗的支撑柱1,并将环形预埋件11预埋固定在四组支撑柱1之间;参照图1及图2,值得注意的是,支撑柱1浇筑前应先夯实地基,确保地基稳定性。支撑柱1均为钢筋混凝土结构,环形预埋件11的外周壁对应四组支撑柱1焊接固定有四组连接件,四组连接件均与对应的支撑柱1内的钢筋焊接固定,通过以上设置,后续将圆锥形构件2焊接在环形预埋件11上并形成钢锥斗后,钢锥斗的载荷可以更好地更好地传递至支撑柱1上,进而使得支撑柱1可以更好地支撑钢锥斗。

31.参照图1及图2,步骤三:吊装设备安装:在支撑柱1顶端安装用于吊装圆锥形构件2的电动葫芦12;在其他实施例中,电动葫芦12也可替换成卷扬机。

32.步骤四:钢锥斗安装:先通过电动葫芦12将钢锥斗的首节圆锥形构件2吊起并焊接固底在环形预埋件11底端,再依次将其余圆锥形构件2吊起并对相邻的圆锥形构件2进行焊接固定;焊接固定圆锥形构件2前,应搭设焊接施工平台,焊接施工平台采用钢管搭设而成,平台沿圆锥形构件2环形布置,焊接施工平台的立杆纵距1.80m,横距1.00m,水平杆步距1.80m(可根据现场需要调整),每层3条水平杆,满铺钢笆片。

33.参照图1及图2,圆锥形构件2焊接固定后,应检查相邻圆锥形构件2之间的焊缝,焊缝表面不得有裂纹、焊瘤、表面气孔、夹渣、弧坑裂纹以及电弧擦伤等缺陷。

34.参照图1及图2,步骤五:钢锥斗防锈处理:在拼接完成的钢锥斗上涂刷防锈层。防锈层由底漆层、中间漆层以及面漆层,其中底漆层为环氧封闭漆,厚度为30μm;中间漆层为842环氧云铁防锈漆,厚度为70μm;面漆层为环氧面漆,厚度为70μm。

35.参照图1及图2,步骤六:吊装设备拆装:将电动葫芦12从支撑柱1上进行拆除。

36.参照图1及图3,环形预埋件11还可拆卸连接有定位件,定位件包括同轴架设在环形预埋件11顶端的机架3,机架3呈圆饼状,机架3内还同轴穿设有连接杆4;连接杆4、机架3、环形预埋件11三者的轴线重合设置。机架3设置有用于驱使连接杆4升降的升降组件32,升降组件32包括竖直架设在机架3上表面的支架322,支架322安装有卷扬机321,卷扬机321的钢丝绳与连接杆4顶段固定连接,通过卷扬机321收卷钢丝绳便可驱使连接杆4上下滑动。

37.参照图1及图3,连接杆4底段设置有四组限位杆41,四组限位杆41绕连接杆4的轴线均匀分布,限位杆41底段均铰接于连接杆4且限位杆41的回转轴线与连接杆4的轴线垂直设置。连接杆4还开设有供限位杆41嵌入的容纳槽40。连接杆4还设置有驱使四组限位杆41同时摆动的驱动组件。

38.参照图1及图3,驱动组件包括同轴穿设于连接杆4内的驱动杆43,连接杆4还开设有供连接杆4穿设的穿孔46,驱动杆43底端端部对应四组限位杆41固定有四组连接绳42,在本实施例中,连接绳42为钢丝绳;钢丝绳远离驱动杆43的一端均与对应的限位杆41相连接,连接绳42与限位杆41的连接处位于限位杆41远离铰接处的一段。容纳槽40底壁还开设有供连接绳42穿设的主长条通孔401,主长条通孔401与穿孔46连通,主长条通孔401的长度方向与连接杆4长度方向平行。

39.参照图1及图3,驱动组件还包括设置在驱动杆43外周的驱动件,驱动件用于驱使驱动杆43沿连接杆4的轴线方向上下滑移;驱动件包括固定在连接杆4外周壁的气缸44,气缸44的轴线与连接杆4的轴线平行设置,驱动杆43顶段还垂直固定连接有横梁杆431,横梁杆431远离卡接杆313的一端伸出至连接杆4外并与气缸44的活塞杆相连,连接杆4还开设有

供横梁杆431滑移的副长条通孔45,副长条通孔45的长度方向与连接杆4的长度方向平行。

40.参照图1及图3,限位杆41朝向连接杆4的一端设置有弹簧411,弹簧411为压簧,弹簧411远离限位杆41的一端朝向连接杆4的容纳槽40,通过以上设置,当驱动件驱使驱动杆43上移时,驱动杆43通过连接绳42驱使限位杆41朝向靠近连接杆4的方向摆动,弹簧411远离限位杆41的一端与连接杆4上的容纳槽40抵接并逐步处于压缩状态,当驱动件驱使驱动杆43下移时,限位杆41在压缩状态的弹簧411的驱动可以更好地朝向远离连接杆4的方向摆动。

41.参照图1及图3,机架3外周固定连接有三组支撑杆件31,三组支撑杆件31环绕机架3的轴线均匀分布,支撑杆件31的长度方向均与机架3的轴线方向垂直。支撑杆件31远离机架3的一端均竖直向下固定有卡接杆313,三组支撑杆件31的卡接杆313均与环形预埋件11的外周抵接,进而实现将机架3架设在环形预埋件11上;同时,通过三组支撑杆件31上的卡接杆313均与环形预埋件11的外周抵接,使得机架3以及连接杆4两者的轴线可以与环形预埋件11的轴线重合。

42.参照图1及图3,支撑杆件31包括固定在机架3外周的固定管311,固定管311远离机架3的一端滑动插接有滑杆312,卡接杆313位于滑杆312远离固定管311的一端,通过以上设置,安装机架3时,安装机架3时,将连接杆4从环形预埋件11顶段穿入并使滑杆312与环形预埋件11顶段抵接,滑动三组滑杆312,直至三组滑杆312上的限位杆41均与环形预埋件11的的外周抵接,便可实现机架3的固定。

43.参照图1及图3,圆锥形构件2的吊装过程如下:圆锥形构件2吊装前,先通过驱动组件驱使限位杆41朝向靠近连接杆4的方向摆动,实现限位杆41的收纳;通过四组支撑柱1上的电动葫芦12将待安装的圆锥形构件2吊起并使待安装的圆锥形构件2大口端与已安装圆锥形构件2的小口端抵接。

44.通过升降组件32驱使连接杆4下移,直至连接杆4底段的限位杆41均位于待安装的圆锥形构件2下方;通过驱动组件驱使若干限位杆41朝向远离连接杆4的方向摆动,实现限位杆41的张开;同时,通过升降组件32驱使连接杆4带动限位杆41上移,直至四组限位杆41与待安装圆锥形构件2的下端的外周臂抵接,使得焊接过程中,待安装的圆锥形构件2不易产生位移,便于对相邻的圆锥形构件2进行焊接固定;同时,还能使相邻圆锥形构件2的轴线相一致,有利于减少焊接时,需要调整相邻圆锥形构件2的情况。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。