1.本技术涉及弹性电接触材料的技术领域,更具体地说,它涉及一种弹性电接触复合材料及其制备方法。

背景技术:

2.铍铜又称铍青铜,是铜合金中的“弹性之王”,其具有较高的强度、硬度、耐磨性、耐疲劳性等力学性能,还具有导电、导热、无磁、抗火花等性能。铍铜合金在电气、电工、电子、机械等领域具有广泛的应用,适用于制造开关零件、强接触和类似的载流元件、电阻焊的夹钳、电极材料、塑料模具和水电连铸机结晶器内套等。

3.但是,铍铜在超过200℃的环境中应用时,随着温度的上升或使用时间的增长,会出现疲软现象,强度明显降低,弹性下降。因此,需要研究出一种可在超过200℃温度下使用,且具有和铍铜性能相当的弹性电接触材料。

技术实现要素:

4.为了研究出一种可在超过200℃环境下替代铍铜的弹性电接触材料,本技术提供一种弹性电接触复合材料及其制备方法。

5.不锈钢是如今使用非常广泛的一种金属材料,其具有良好的塑性、韧性、抗拉强度、抗腐蚀等性能,与铍铜合金相比,不锈钢的抗拉强度可提高10%左右,硬度可高18%左右,熔点可高35%左右,延伸率可高近一倍,并且不锈钢的价格低廉,远低于纯铜和铍铜合金的价格。因此,若能研究出一种同时具备不锈钢和铜性能、可满足超过200℃环境下使用的复合材料具有十分重要意义。发明人在此基础之上,将不锈钢料带与铜料带复合轧制,得到一种不锈钢/铜复合材料,并进一步对铜料带进行增强处理,通过石墨烯作为增强体来扩大铜的应用范围,从而提高不锈钢/铜复合材料的强度。但是,石墨烯与铜之间的湿润性、界面结合性以及在铜基体中的分散性等都较差,所以在研究过程中,发明人还对石墨烯进行了表面处理和修饰,提高了石墨烯的分散性及与铜粉的相容性,从而进一步提高了不锈钢/铜复合材料的综合性能。最终,发明人所得的技术方案具体如下:第一方面,本技术提供一种弹性电接触复合材料,采用如下的技术方案:一种弹性电接触复合材料,由石墨烯增强铜料带以及固定在石墨烯增强铜料带一侧或两侧的不锈钢料带组成;所述石墨烯增强铜料带的制备方法包括以下步骤:a,将石墨烯置于sncl2的盐酸溶液中敏化处理,清洗过滤后,置于pdcl2的盐酸溶液中活化处理,然后将处理过后的石墨烯进行表面镀铜,得到表面处理后的石墨烯;b,将步骤a所得表面处理后的石墨烯与铜粉混合后预压,然后在惰性气体气氛保护下真空热压烧结,即得石墨烯增强铜料带;所述石墨烯增强铜料带中,按重量百分比计算,铜粉为99.5~99.9%,表面处理后的石墨烯为0.1~0.5%。

6.通过采用上述技术方案,本技术以石墨烯为增强体,提高了铜料带的强度。在石墨烯增强铜料带的制备过程中,先对石墨烯进行表面处理,提高了石墨烯与铜粉的相容性,然后通过混合预压,得到石墨烯与铜粉的预压制体,保证了热压烧结过程中材料的均匀性,提高了材料的致密度,最终经过真空热压烧结,减少了材料内的气体,从而得到强度高、弹性好的石墨烯增强铜料带。通过对石墨烯百分含量的选择,在保证了石墨烯增强铜料带导电性能的前提下,提高了铜料带的强度。当石墨烯含量低于0.1%时,所起的增强效果不明显,当石墨烯含量高于0.5%时,其导电性相较于纯铜有了明显降低,分析其原因可能是由于,石墨烯含量较多时,部分石墨烯会在界面处团聚,降低了材料的致密性,从而导致了导电率的降低。进一步的,将不锈钢料带与石墨烯增强铜料带复合轧制,得到了一种可在超过200℃环境下使用、具有高强度、高弹性和高导电性的复合材料。

7.优选的,所述石墨烯增强铜料带中,按重量百分比计算,铜粉为99.7~99.8%,表面处理后的石墨烯为0.2~0.3%。

8.通过采用上述技术方案,当石墨烯增强铜料带中石墨烯的含量为0.2~0.3%时,所得的弹性电接触复合材料具有更好的导电性能,且具有较高的抗拉强度。

9.优选的,步骤b中表面处理后的石墨烯与铜粉湿磨混合。

10.优选的,湿磨溶剂为乙醇,磨球为不锈钢磨球,球料比8:1,转速为220r/min,湿磨时间为6h。

11.通过采用上述技术方案,湿磨可使表面处理后的石墨烯与铜粉更好的界面结合,从而提高石墨烯与铜粉混合程度,并且,采用乙醇作为溶剂,可改善湿磨过程中的发热现象,减少铜粉发热氧化。

12.优选的,所述湿磨过程中,每磨30~60min后,停磨10~20min。

13.通过采用上述技术方案,随着湿磨的进行,物料温度不断升高,当温度过高时,易使铜粉发热氧化,如上设置,每磨一段时间后停磨,可使物料温度降低,有效减少了铜粉发热氧化发生的概率。

14.优选的,步骤b的预压过程中,控制压力为8~12mpa,预压5~10min。

15.通过采用上述技术方案,通过预压,可使分散的粉末预压制成具有一定形状的块状材料,保证了后续热压烧结过程中材料的均匀性,有效减少了粉末原料在热压过程中溢出的情况发生,且提高了材料的致密度。

16.优选的,步骤b的真空热压烧结过程中,控制真空度为30~40pa,温度为800~1050℃,压力为40~58mpa,烧结20~30min。

17.通过采用上述技术方案,在真空热压烧结过程中,随着温度的升高,预压成型的块状材料发生膨胀,并且由于压力的存在,块状材料内的气体排出,从而使块状材料整体收缩,提高了石墨烯与铜粉之间的结合强度,进而提高了石墨烯增强铜料带的致密性和强度。

18.优选的,步骤b的真空热压烧结过程中,控制烧结温度为850~900℃。

19.通过采用上述技术方案,当烧结温度在上述范围时,所得的弹性电接触复合材料具有更好的力学强度。分析其原因可能是由于当温度低于850℃时,原子扩散较慢,石墨烯和铜粉之间的结合仅仅为机械结合,导致力学强度的增加不明显。当温度高于950℃时,晶粒异常增长,铜基体产生的连续网状结构发生变形,从而使铜和石墨烯二者间的联系减弱,从而降低了产品的强度。

20.优选的,步骤b的真空热压烧结过程中,升温速率为80~100℃/min。

21.通过采用上述技术方案,当升温速率在上述范围时,所得的石墨烯增强铜料带具有更好的致密性和更高的强度,从而提高了弹性电接触复合材料的强度等力学性能。

22.优选的,由石墨烯增强铜料带以及固定在石墨烯增强铜料带一侧的不锈钢料带组成,所述不锈钢料带的厚度占弹性电接触复合材料总厚度的20~90%。

23.优选的,由石墨烯增强铜料带以及固定在石墨烯增强铜料带两侧的不锈钢料带组成,单侧不锈钢料带的厚度占弹性电接触复合材料总厚度的10~45%。

24.第二方面,本技术提供一种弹性电接触复合材料的制备方法,采用如下的技术方案:一种弹性电接触复合材料的制备方法,包括以下步骤:s1,将石墨烯增强铜料带和不锈钢料带复合轧制,得到复合料带;s2,对复合料带进行扩散热处理和软化热处理,得到热处理后的复合料带;s3,对热处理后的复合料带进行拉矫,后清洗,烘干,即得弹性电接触复合材料。

25.通过采用上述技术方案,本技术的制备方法制备工艺简单,工艺条件易于实现,可大规模机械化生产,可稳定制备出强度高、弹性好、导电性好且尺寸大小均一的弹性电接触复合材料。

26.综上所述,本技术具有以下有益效果:1、本技术采用不锈钢料带和铜料带复合轧制制备弹性电接触复合材料,所得复合材料具有较高的强度、较好的弹性以及较优的导电性能,且在200℃以上环境中应用时仍具有较好的各项性能,应用范围广泛;2、本技术中采用石墨烯作为增强体对铜料带进行增强,进一步提高了铜料带的力学强度,从而提高了弹性电接触复合材料各项性能;3、本技术通过对表面处理后的石墨烯与铜粉用量比的优化,进一步提高了弹性电接触复合材料的力学强度和导电性能。

附图说明

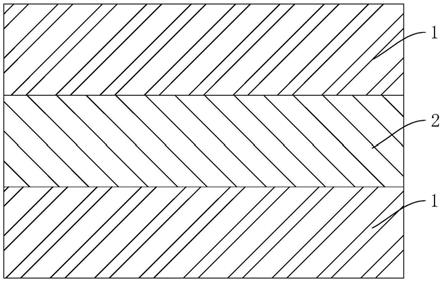

27.图1是本技术实施例1-16中弹性电接触复合材料的结构示意图;图2是本技术实施例17中弹性电接触复合材料的结构示意图。

28.附图标记:1、不锈钢料带;2、石墨烯增强铜料带。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:石墨烯采自广州埃米石墨烯投资管理有限公司,纯度>97%;铜粉采自上海超威纳米科技有限公司,型号cw-cu-001;不锈钢料带采自无锡泰雷兹钢业有限公司,为304不锈钢料带;纯铜料带采自东莞市钱龙有色金属材料有限,纯度≥99.9%,型号ztd053。

31.制备例制备例1

一种石墨烯增强铜料带,其制备步骤为:a,将石墨烯置于质量浓度为20%的sncl2的盐酸溶液(溶质为sncl2,溶剂为质量浓度10%的盐酸)中,控制频率为25khz,超声处理20min,取出后用去离子水清洗,过滤,置于质量浓度为20%的pdcl2的盐酸溶液(溶质为pdcl2,溶剂为质量浓度10%的盐酸)中,控制频率为20khz,超声处理15min,,取出后用去离子水清洗,过滤,按25g/l cuso4、20g/l hcho、25g/l edta-2na、10g/l nakc4h4o6、10g/l naoh的比例配置镀液,将处理过后的石墨烯浸入镀液中进行表面镀铜,控制频率为20khz,超声处理80min,取出后用去离子水清洗,真空干燥,得到表面处理后的石墨烯;b,控制转速为200r/min,取步骤a所得表面处理后的石墨烯0.1kg与99.9kg铜粉搅拌混合5h后,在常温(25℃)、压力为5mpa的条件下,预压10min,然后在惰性气体(氮气)气氛保护下,控制真空度为25pa,从常温(25℃)下以50℃/min的升温速率升温至800℃,压力为30mpa,真空热压烧结40min,冷却后,即得石墨烯增强铜料带。

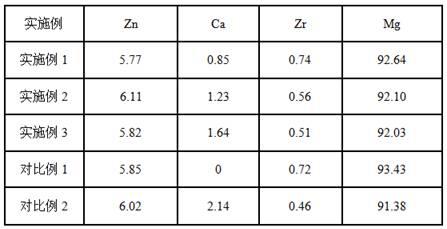

32.制备例2-5一种石墨烯增强铜料带,与制备例1的不同之处在于:步骤b中表面处理后的石墨烯和铜粉的混合用量不同,具体如下表所示。

33.制备例1-5中,表面处理后的石墨烯和铜粉的混合用量:制备例6一种石墨烯增强铜料带,与制备例3的不同之处在于:步骤b中表面处理后的石墨烯与铜粉采用湿磨混合。湿磨过程中,溶剂为乙醇,磨球为不锈钢磨球,球料比8:1,转速为220r/min,连续湿磨6h。

34.发明人在实施本技术技术方案的过程中发现:相比于连续湿磨,间隔式分段湿磨可明显提高最终制得的弹性电接触复合材料的力学强度。特别是采用每磨30~60min后,停磨10~20min的湿磨方式进行混合,所得复合材料的性能最好,在上述范围内,复合材料的性能差别不明显,因此仅以下述制备例7为例进行说明。

35.制备例7一种石墨烯增强铜料带,与制备例6的不同之处在于:湿磨时,采用每磨40min后,停磨10min的湿磨方式进行混合。

36.发明人在实施本技术技术方案的过程中发现:在石墨烯增强铜料带的制备过程中,预压过程的压力和时间,以及真空热压烧结过程的真空度、温度、压力、时间及升温速率均可对所得弹性电接触复合材料的力学强度产生影响。其中,预压时,控制压力为8~12mpa,预压5~10min所得复合材料的力学强度较优;真空热压烧结时,控制真空度为30~40pa,压力为40~58mpa,烧结20~30min所得复合材料的力学强度较优,在上述范围内,复

合材料的性能差别不明显。但是,真空热压烧结过程中,烧结温度或升温速率不同,所得复合材料的力学强度相差较为明显,以下述制备例8-16进行说明。

37.制备例8一种石墨烯增强铜料带,与制备例7的不同之处在于:步骤b的预压条件和真空热压烧结条件不同。

38.本制备例中,预压过程为在10mpa的压力下,预压8min;真空热压烧结过程为在35pa真空度下,从常温(25℃)下以50℃/min的升温速率升温至800℃,压力为45mpa,真空热压烧结25min。

39.制备例9-12一种石墨烯增强铜料带,与制备例8的不同之处在于:步骤b的真空热压烧结过程的温度不同,具体如下表所示。

40.制备例8-12中,真空热压烧结过程的温度:制备例13-16一种石墨烯增强铜料带,与制备例10的不同之处在于:步骤b的真空热压烧结过程的升温速率不同,具体如下表所示。

41.制备例10、13-16中,真空热压烧结过程的温度:实施例

42.实施例1一种弹性电接触复合材料,由石墨烯增强铜料带2以及固定在石墨烯增强铜料带2两侧的不锈钢料带1组成,总厚度为3mm,宽度为200mm。其中,实际生产时,单侧不锈钢料带1的厚度可在总厚度10~45%之间进行选择,本实施例中单侧不锈钢料带1的厚度占总厚度的30%,即0.9mm。

43.上述弹性电接触复合材料的制备方法,包括如下步骤:s1,将制备例1得到的石墨烯增强铜料带和不锈钢料带复合轧制,轧制变形量为50%,复合速率1.5m/min,得到复合料带;s2,在氢气氛围下,控制气体流量为3m3/h,温度为860℃,速率为1m/min,对复合料带进行扩散热处理,然后在氢气氛围下,控制气体流量为3m3/h,温度为930℃,速率为0.6m/min,对复合料带进行软化热处理,得到热处理后的复合料带;

s3,对热处理后的复合料带进行拉矫,控制拉矫延伸率为0.3%,后清洗,烘干,即得弹性电接触复合材料。

44.实施例2-16一种弹性电接触复合材料,由石墨烯增强铜料带2以及固定在石墨烯增强铜料带2两侧的不锈钢料带1组成,总厚度为3mm,宽度为200mm。其中,单侧不锈钢料带1的厚度占总厚度的30%,即0.9mm。

45.上述弹性电接触复合材料的制备方法,与实施例1的不同之处在于:石墨烯增强铜料带分别由制备例2-16制备获得。

46.实施例17一种弹性电接触复合材料,由石墨烯增强铜料带2以及固定在石墨烯增强铜料带2一侧的不锈钢料带1组成,总厚度为3mm,宽度为200mm。其中,实际生产时,单侧不锈钢料带1的厚度可在总厚度20~90%之间进行选择,本实施例中单侧不锈钢料带1的厚度占总厚度的60%,即1.8mm。

47.上述弹性电接触复合材料的制备方法与实施例1相同。

48.对比例对比例1一种弹性电接触材料,为铍铜合金qbe1.7,厚度为3mm,宽度为200mm。

49.对比例2-3一种弹性电接触材料,与实施例1的不同之处在于:石墨烯增强铜料带中表面处理后的石墨烯和铜粉的混合用量不同,具体如下表所示。

50.实施例1、对比例2中,表面处理后的石墨烯和铜粉的混合用量:对比例4一种弹性电接触材料,与实施例1的不同之处在于:制备过程中使用相同规格的纯铜料带代替石墨烯增强铜料带。

51.性能检测试验以实施例1-17和对比例1-4制得的产品作为测试对象,参照gb/t 11251-2020中的方法,测量产品的抗拉强度及断后伸长率;参照gb/t 19289-2019中的方法,测量产品的电阻率;参照gb/t 4340.1-2009中的方法,测量产品在25℃和400℃下的维氏硬度,测试结果计入下表中。

52.实施例1-17及对比例1-4所得产品的检测结果:

由上表数据可知,本技术实施例中所得的弹性电接触复合材料的抗拉强度≥1266mpa,断后伸长率≤6%,导电率≤7.7μω

·

cm,25℃下的维氏硬度≥435hv,400℃下的维氏硬度≥430hv,而对比例1-4中的其中一项或多项数值均有明显降低。由此表明了,本技术的弹性电接触复合材料具有较好的力学强度和导电性能,且可满足200℃以上环境中的应用,具有广泛的应用前景。

53.通过对比实施例和对比例的数据可知,本技术的弹性电接触复合材料相比于铍铜合金具有更高的力学强度和更好的导电性能,且在400℃下力学强度无明显降低,可在高温环境中使用。

54.通过对比实施例1-5和对比例2-3的数据可知,当石墨烯增强铜料带中石墨烯的含量为0.1~0.5%时,所得的复合材料在具有较好的导电性能的基础上,具有更好的抗拉强度,特别是当石墨烯的含量为0.2%或0.3%时,所得产品的综合性能最好。而对比例2中,石墨烯的含量为0.05%,所得产品的抗拉强度相比于实施例1明显降低,对比例3中,石墨烯的含量为0.6%,所得产品的导向性能相比于实施例1明显降低。

55.通过对比实施例1和对比例4的数据可知,本技术采用石墨烯作为增强体对铜料带进行增强,明显提高了铜料带的各项性能,使所得产品具有更好的抗拉强度和更好的导电性能。

56.通过对比实施例8-12的数据可知,实施例8和实施例12中所得复合材料的抗拉强度和维氏硬度相比于实施例9-11而言均有明显降低,由此表明了,在烧结时,当温度在850~900℃时,所得复合材料的性能更优。

57.通过对比实施例10和实施例13-16的数据可知,实施例10和实施例16中所得复合材料的抗拉强度和维氏硬度相比于实施例13-15而言均有明显降低,由此表明了,在烧结时,当升温速率为80~100℃/min时,所得复合材料的性能更优。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。