1.本发明涉及镁合金技术领域,尤其涉及一种低成本高强阻燃镁合金及其制备方法。

背景技术:

2.镁合金作为当前密度最小的结构金属材料,具有比强度和比刚度高、减震性能好、无磁性、切削加工性好、可二次利用等诸多优良特点;被广泛应用于汽车零部件、航空航天结构件以及3c通讯电子器件等各种领域,被认为是未来最具有开发性和应用潜力的“二十一世纪绿色材料”。

3.目前轨道交通车体材料主要为铝合金,要实现车体结构的进一步轻量化,选用密度更小镁合金材料是最有效的途径。但是镁合金在化学上属于活泼金属,因此必须要求是不燃性或阻燃性的镁合金材料。常见的商用镁合金牌号燃点都较低,在轨交车体型材上不具有实际应用价值。因此,目前急需要开发一种低成本、高强高燃点综合性能优良的变形镁合金。

4.目前,镁合金的合金化一直都是作为当前镁合金研究的重点研究方向之一,通过加入一定含量的合金元素,可以赋予镁合金高强韧,以及一定的耐热、耐腐蚀和高燃点的特性。目前国内外报道的阻燃镁合金基本都添加了各类re系稀土元素;如cn 109280832a公开的一种高强阻燃镁合金,其组成:nd 5.0-7.0%,ce 3.0-3.5%,al 2.0-2.5%,,si 0.5-0.8%,ag 1.5-2.0%,nb 0.8-1.0%,余量为mg和不可避免的杂质;室温抗拉强度为277-288mpa,屈服强度为197-214mpa,燃点在790-805℃。其中的ce和nd均为稀土元素,添加量较高、室温力学性能偏低、成本较高,难以满足大规模工程实际应用。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于提供一种低成本高强阻燃镁合金,开发出轨道交通所需的不含有稀土元素的低成本高强阻燃镁合金,解决现有阻燃镁合金由于添加各类稀土元素后导致成本太高,从而无法大规模应用的问题。

6.进一步,本发明还提供所述低成本高强阻燃镁合金的制备方法,采用镦粗后连续挤压,工程实际应用效果好,且制备的合金具有良好的室温力学性能和阻燃性能,同时满足低成本的需求。

7.为了解决上述技术问题,本发明采用如下技术方案:一种低成本高强阻燃镁合金,各组分的百分含量为:zn:5-6.5wt%,ca :0.8-1.8wt%,zr :0.3-0.8wt%,余量为mg和不可避免的杂质。

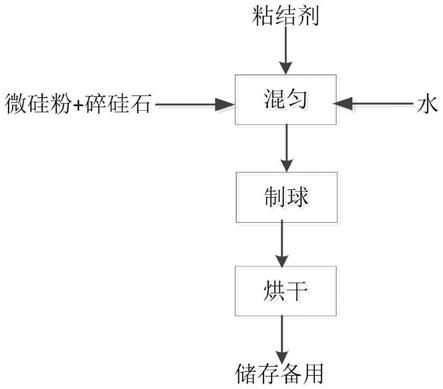

8.一种低成本高强阻燃镁合金的制备方法,按上述组份计算原料,具体步骤包括:1)将原料纯mg、纯zn、mg-zr中间合金、mg-ca中间合金进行预热,预热温度为200-250℃,时间为10-20分钟;2)将预热后的纯mg加入不锈钢坩埚中,放入已经加热至730-750℃的井式电阻炉

中,在co2和sf6的混合气体保护下熔化,得到液态纯mg;在co2和sf6的混合气体保护下,将熔体加热至750-760℃时,加入纯zn、mg-ca中间合金,保温10-20分钟,待中间合金全部熔化后,在co2和sf6的混合气体保护下,升温至770-780℃,再加入mg-zr中间合金,待中间合金全部熔化后,加入1-3g精炼剂精炼10-15min,随后搅拌2-5分钟,去除表面浮渣,保温5-10min后取出;3)将步骤2)中的坩埚和熔体取出后,坩埚和合金熔体一起采用盐水冷至室温;随后切除不锈钢坩埚,去除铸锭上下表面5-10mm厚度含氧化物杂质的表层,再切削成直径75-85mm的合金铸锭;4)将步骤3)中所得的合金铸锭在400-450℃下固溶处理10-12h,随后采用60-80℃的热水淬火至室温;5)将步骤4)中固溶处理后的合金铸锭进行镦粗,镦粗前,在320-380℃下保温预热30min-1h;6)将预热后的铸锭在320-380℃下镦粗30-60s,镦粗压力为挤压机最大挤压力;7)将步骤6)中镦粗后的铸锭在320-380℃下进行热挤压,挤压成直径16-25mm的棒材;挤压温度为320-380℃,挤压速度为5-20mm/s,挤压比为10∶1-25∶1。

9.进一步,步骤1)所述纯mg、纯zn中mg、zn所占的含量为,mg≥99.98wt%,zn≥99.97wt%。

10.进一步,步骤1)所述mg-zr中间合金、mg-ca中间合金中均为市售产品,zr、ca的纯度为zr为25wt%-35wt%、ca为20wt%-25wt%。

11.进一步,步骤2)所述co2和sf6均为市售产品,其体积比为sf6占比为0.1%-0.5%,其余均为co2。

12.进一步,步骤2)所述精炼剂为六氯乙烷。

13.一种低成本高强阻燃镁合金的应用,采用上述方法制备的镁合金,用于轨道交通车体材料,如:车体侧板、车体底板、牵引梁、座椅骨架、门窗等。

14.相比现有技术,本发明具有如下有益效果:1、本发明提供的阻燃镁合金,通过合理设计添加较低成本的合金元素种类和比例,在未添加高成本的稀土元素的情况下实现在挤压态良好的室温力学性能和阻燃性能,对轨道交通进一步减轻车重,节约能源和保护环境具有重大意义。

15.2、本发明的制备方法,采用连续镦粗挤压的制备方法,镦粗温度和挤压温度保持一致,在镦粗后合金发生变形,在挤压后合金的强度和塑性相较于直接挤压更优。

16.3、本发明制备的阻燃镁合金,仅采用含zn、ca、zr三种对人体无害的合金元素制备而成,所得镁合金的燃点在750-900℃,具有良好的阻燃性能,常见的合金如az31、az80、az91、zk60等燃点仅为550-600℃;同时,该挤压态镁合金的室温抗拉强度在350-390mpa以上,室温屈服强度在300-370mpa以上,室温延伸率在8%以上,表现出良好的室温力学性能和阻燃性能。

具体实施方式

17.为了使本领域技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的说明,但本发明的实施方式不仅限于此。

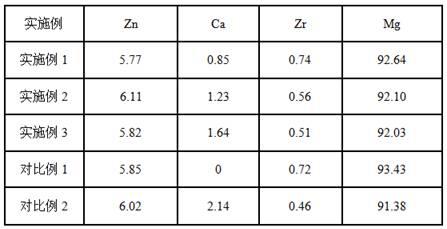

18.一、一种低成本高强阻燃镁合金,其元素含量参见表1:表1实施例1-3及对比例中的镁合金各元素含量(wt%)通过表1可知,实施例1-3中ca含量控制在设计的范围内,合金的阻燃性能和力学性能均能达到设计标准;对比例1中不含ca元素,而对比例2中ca含量过高,超过和低于设计标准都会使得合金的力学性能或燃点达不到设计标准。本发明各组分均控制在合理范围,某一种元素超过设计标准会使得成本增加和某一项力学性能不达标,而低于设计标准会使燃点或综合力学性能不达标。

19.二、一种低成本高强阻燃镁合金的制备方法,包括如下步骤:实施例1

①

将原料纯mg(≥99.98wt%)、纯zn(≥99.97wt%)、mg-30.45wt%zr中间合金、mg-21.97wt�中间合金进行预热,预热温度为220℃,时间为10分钟;

②

将预热后的纯mg加入不锈钢坩埚中,放入已经加热至740℃的井式电阻炉中,在co2和sf6的混合气体(sf6的体积占比为0.5%)保护下熔化,得到液态纯mg;在co2和sf6的混合气体保护下,将熔体加热至760℃时,加入纯zn、mg-ca中间合金,保温10分钟,待中间合金全部熔化后,在co2和sf6的混合气体保护下,升温至780℃,再加入mg-zr中间合金,待中间合金全部熔化后,加入1.5g精炼剂(六氯乙烷)精炼10min,随后搅拌3分钟,去除表面浮渣,保温10min后取出;

③

将

②

中的坩埚和熔体取出后,坩埚和合金熔体一起采用盐水冷至室温;随后切除不锈钢坩埚,去除合金上下表面5mm厚度,再切削成直径80mm的合金铸锭;

④

将

③

中所得的合金铸锭在400℃下固溶处理12h,随后采用80℃的热水淬火至室温;

⑤

将

④

中固溶处理的合金铸锭继续镦粗,镦粗前,在360℃下保温预热1h;

⑥

将预热后的铸锭在360℃下镦粗30s,镦粗压力为挤压机最大挤压力;

⑦

将

⑥

中镦粗后的铸锭在360℃下进行热挤压,挤压成直径16mm的棒材;挤压温度为360℃,挤压速度为10mm/s,挤压比为25:1;

⑧

分别对挤压后的棒材在中心部分取拉伸样和随机位置取4mm

×

6mm

×

8mm的长方体燃点测试样;进行拉伸力学性能测试和燃点测试,升温速率为15℃/min,拉伸机拉伸速率为1mm/min。

20.实施例2

①

将原料纯mg(≥99.98wt%)、纯zn(≥99.97wt%)、mg-30.45wt%zr中间合金、mg-21.97wt�中间合金进行预热,预热温度为200℃,时间为15分钟;

②

将预热后的纯mg加入不锈钢坩埚中,放入已经加热至745℃的井式电阻炉中,在co2和sf6的混合气体(sf6的体积占比为0.4%)保护下熔化,得到液态纯mg;在co2和sf6的混合气体保护下,将熔体加热至760℃时,加入纯zn、mg-ca中间合金,保温10分钟,待中间合金全部熔化后,在co2和sf6的混合气体保护下,升温至775℃,再加入mg-zr中间合金,待中间合金全部熔化后,加入1g精炼剂(六氯乙烷)精炼12min,随后搅拌2分钟,去除表面浮渣,保温10min后取出;

③

将

②

中的坩埚和熔体取出后,坩埚和合金熔体一起采用盐水冷至室温;随后切除不锈钢坩埚,去除上下表面5mm厚度,再切削成直径80mm的合金铸锭;

④

将

③

中所得的合金铸锭在420℃下固溶处理12h,随后采用80℃的热水淬火至室温;

⑤

将

④

中固溶处理的合金铸锭继续镦粗,镦粗前,在320℃下保温预热30min;

⑥

将预热后的铸锭在320℃下镦粗30s,镦粗压力为挤压机最大挤压力;

⑦

将

⑥

中镦粗后的铸锭在320℃下进行热挤压,挤压成直径25mm的棒材;挤压温度为320℃,挤压速度为8mm/s,挤压比为10:1;

⑧

分别对挤压后的棒材在中心部分取拉伸样和随机位置取4mm

×

6mm

×

8mm长方体燃点测试样;进行拉伸力学性能测试和燃点测试,升温速率为15℃/min,拉伸机拉伸速率为1mm/min。

21.实施例3

①

将原料纯mg(≥99.98wt%)、纯zn(≥99.97wt%)、mg-30.45wt%zr中间合金、mg-21.97wt�中间合金进行预热,预热温度为250℃,时间为12分钟;

②

将预热后的纯mg加入不锈钢坩埚中,放入已经加热至740℃的井式电阻炉中,在co2和sf6的混合气体(sf6的体积占比为0.3%)保护下熔化,得到液态纯mg;在co2和sf6的混合气体保护下,将熔体加热至760℃时,加入纯zn、mg-ca中间合金,保温10分钟,待中间合金全部熔化后,在co2和sf6的混合气体保护下,升温至780℃,再加入mg-zr中间合金,待中间合金全部熔化后,加入2g精炼剂(六氯乙烷)精炼15min,随后搅拌5分钟,去除表面浮渣,保温10min后取出;

③

将

②

中的坩埚和熔体取出后,坩埚和合金熔体一起采用盐水冷至室温;随后切除不锈钢坩埚,去除合金上下表面5mm厚度,再切削成直径80mm的合金铸锭;

④

将

③

中所得的合金铸锭在450℃下固溶处理10h,随后采用80℃的热水淬火至室温;

⑤

将

④

中固溶处理的合金铸锭继续镦粗,镦粗前,在380℃下保温预热45min;

⑥

将预热后的铸锭在380℃下镦粗30s,镦粗压力为挤压机最大挤压力;

⑦

将

⑥

中镦粗后的铸锭在380℃下进行热挤压,挤压成直径16mm的棒材;挤压温度为380℃,挤压速度为10mm/s,挤压比为25:1;

⑧

分别对挤压后的棒材在中心部分取拉伸样和随机位置取4mm

×

6mm

×

8mm长方体燃点测试样;进行拉伸力学性能测试和燃点测试,升温速率为15℃/min,拉伸机拉伸速率为1mm/min。

22.对比例1:

①

将原料纯mg(≥99.98wt%)、纯zn(≥99.97wt%)、mg-30.45wt%zr中间合金、mg-21.97wt�中间合金进行预热,预热温度为225℃,时间为10分钟;

②

将预热后的纯mg加入不锈钢坩埚中,放入已经加热至740℃的井式电阻炉中,在co2和sf6的混合气体(sf6的体积占比为0.3%)保护下熔化,得到液态纯mg;在co2和sf6的混合气体保护下,将熔体加热至760℃时,加入纯zn、mg-ca中间合金,保温10分钟,待中间合金全部熔化后,在co2和sf6的混合气体保护下,升温至780℃,再加入mg-zr中间合金,待中间合金全部熔化后,加入1.5g精炼剂(六氯乙烷)精炼10min,随后搅拌3分钟,去除表面浮渣,保温10min后取出;

③

将

②

中的坩埚和熔体取出后,坩埚和合金熔体一起采用盐水冷至室温;随后切除不锈钢坩埚,去除合金上下表面5mm厚度,再切削成直径80mm的合金铸锭;

④

将

③

中所得的合金铸锭在400℃下固溶处理12h,随后采用80℃的热水淬火至室温;

⑤

将

④

中固溶处理后的铸锭在360℃下进行热挤压,挤压成直径16mm的棒材;挤压温度为360℃,挤压速度为10mm/s,挤压比为25:1;

⑥

分别对挤压后的棒材在中心部分取拉伸样和随机位置取4mm

×

6mm

×

8mm的长方体燃点测试样;进行拉伸力学性能测试和燃点测试,升温速率为15℃/min,拉伸机拉伸速率为1mm/min。

23.对比例2:

①

将原料纯mg(≥99.98wt%)、纯zn(≥99.97wt%)、mg-30.45wt%zr中间合金、mg-21.97wt�中间合金进行预热,预热温度为240℃,时间为12分钟;

②

将预热后的纯mg加入不锈钢坩埚中,放入已经加热至740℃的井式电阻炉中,在co2和sf6的混合气体(sf6的体积占比为0.4%)保护下熔化,得到液态纯mg;在co2和sf6的混合气体保护下,将熔体加热至760℃时,加入纯zn、mg-ca中间合金,保温10分钟,待中间合金全部熔化后,在co2和sf6的混合气体保护下,升温至780℃,再加入mg-zr中间合金,待中间合金全部熔化后,加入2g精炼剂(六氯乙烷)精炼15min,随后搅拌5分钟,去除表面浮渣,保温10min后取出;

③

将

②

中的坩埚和熔体取出后,坩埚和合金熔体一起采用盐水冷至室温;随后切除不锈钢坩埚,去除合金上下表面5mm厚度,再切削成直径80mm的合金铸锭;

④

将

③

中所得的合金铸锭在450℃下固溶处理10h,随后采用80℃的热水淬火至室温;

⑤

将

④

中固溶处理的合金铸锭继续镦粗,镦粗前,在380℃下保温预热45min;

⑥

将预热后的铸锭在320℃下镦粗60s,镦粗压力为挤压机最大挤压力;

⑦

将

⑥

中镦粗后的铸锭在320℃下进行热挤压,挤压成直径25mm的棒材;挤压温度为320℃,挤压速度为5mm/s,挤压比为10:1;

⑧

分别对挤压后的棒材在中心部分取拉伸样和随机位置取4mm

×

6mm

×

8mm长方体燃点测试样;进行拉伸力学性能测试和燃点测试,升温速率为15℃/min,拉伸机拉伸速率为1mm/min。

24.表2为实施例1-3和对比例1-2所得镁合金的室温力学性能和燃点参数。

25.表2通过表2可知,按照本发明所述镁合金具有良好的强度、延伸率和燃点性能,并且不含有稀土元素,因此具有成本低等优势。将高强阻燃镁合金应用于轨道交通车体材料,如:车体侧板、车体底板、牵引梁、座椅骨架、门窗等,具有较强的竞争力。

26.本发明中的对比例1中合金未采用镦粗挤压的加工方式,合金的室温力学性能未达到设计标准,也未添加具有阻燃效果的ca元素,合金燃点未达到750℃,不满足设计技术要求;对比例2中合金ca元素超过设计标准,合金的室温塑性偏低,未到达设计技术要求的8%以上,不满足设计标准。

27.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。