1.本发明属于二甲基亚砜制备技术领域,具体而言,涉及一种二甲基硫醚氧化生产二甲基亚砜的方法。

背景技术:

2.二甲基亚砜(dmso)是一种含硫有机化合物,分子式为c2h6os,常温下为无色无臭的透明液体,是一种吸湿性的可燃液体。具有高极性、高沸点、热稳定性好、非质子、与水混溶的特性,被誉为“万能溶剂”。在酸存在时加热会产生少量甲基硫醇、甲醛、二甲基硫、甲磺酸等化合物。在高温下有分解现象,遇氯能发生剧烈反应,在空气中燃烧发出淡蓝色火焰。可作有机溶剂、反应介质和有机合成中间体。也可用作合成纤维的染色溶剂、去染剂、染色载体以及回收乙炔、二氧化硫的吸收剂。

3.传统二甲基亚砜生成工艺以甲醇和硫化氢在γ-氧化铝作用下生成二甲基硫醚;硫酸与亚硝酸钠反应生成二氧化氮;二甲基硫醚再与二氧化氮在60-80℃进行气液相氧化反应生成粗二甲基亚砜,也有直接用氧气进行氧化,同样生成粗二甲基亚砜,然后经减压蒸馏,精制得二甲基亚砜成品。目前国内的生成厂家均采用此工艺。以二氧化氮为氧化剂的工艺存在以下缺点:二氧化氮为剧毒化学品,其生成运输成本高,安全风险较大;生成二氧化氮过程产生大量的含量废水,增加企业的运行成本;空气与二甲基硫醚易形成爆炸混合物,在生成过程控制不当易产生爆炸。开发经济、安全、高效、环境友好的二甲基亚砜生产新技术迫在眉睫。

技术实现要素:

4.本发明要解决的技术问题是克服现有二甲基亚砜生产过程中,严重依赖二氧化氮作为氧化剂的工艺,其生产过程环保和安全问题无法得到有效保障,而采用低度安全的双氧水或臭氧作为氧化剂时,生产效率偏低的缺陷和不足,提供一种二甲基硫醚氧化生产二甲基亚砜的方法。

5.本发明的目的是提供一种二甲基硫醚氧化生产二甲基亚砜的方法。

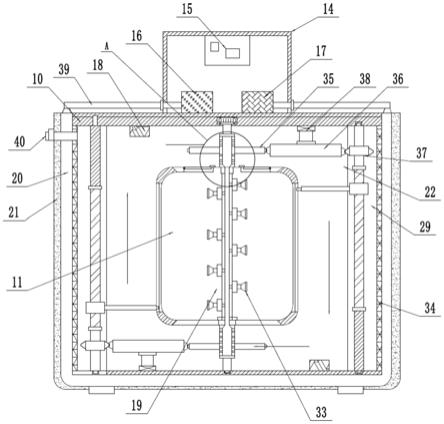

6.本发明的上述方面目的通过以下技术方案实现:一种二甲基硫醚氧化生产二甲基亚砜的方法,具体制备步骤包括:将二甲基硫醚和氧化剂,在反应温度15℃-60℃、反应压力0.1-10mpa条件下,在包含催化剂的固定床反应器中进行连续反应,以制备得到二甲基亚砜;所述催化剂是由如下方法制备得到:将含金属元素的化合物溶解后,和载体混合均匀;加入沉淀剂使所述金属元素的化合物沉淀,再经老化、过滤、挤条、干燥、高温焙结得到前驱体;将所述前驱体经水蒸气处理,即得产品;所述金属元素为过渡金属元素。

7.上述技术方案首先采用在载体作用下,加入沉淀剂,以使得沉淀物的晶体一旦形成即可被载体吸附固定,一方面,可以有效避免沉淀物晶体的团聚,使其粒径得到均匀的控制;另一方面,由于沉淀物晶体在载体表面的均匀沉积,在后续挤条过程中,有利于载体和沉淀物形成均匀混合的状态,避免局部混合不均导致在高温焙烧的产物不均匀分布,如此,在最终水蒸气处理过程中,可以在水蒸气作用下,形成均匀且孔径可控的微通道,从而保障当产品作为催化剂使用时,可以起到高效的催化作用。

8.进一步的,所述水蒸气处理为:100%水蒸气处理,水蒸气处理温度500-800℃,水蒸气处理压力为1-5mpa,水蒸气处理时间6-24小时。

9.进一步的,所述具体制备步骤还包括:在所述挤条时,加入田箐胶。

10.上述技术方案进一步在挤条过程中,加入田箐胶,首先,其可以作为造孔剂,在高温焙烧过程中分解产生气体,从而形成下一阶段水蒸气处理时,水蒸气快速进入内部的通道,加速体系微通道的形成过程;其次,在挤条过程中,田箐胶可以有效的将体系中部分游离的金属离子络合,并且在高温焙烧过程中,田箐胶转变为微通道的骨架,而其络合的金属离子则结合并暴露于骨架的表面,在催化过程中很容易和反应物接触,从而可以发挥高效的催化效果,并且,其被固化固定后也不容易发生流失。

11.进一步的,所述具体制备步骤还包括:在所述挤条时,加入偏钒酸铵,二氧化钛,氧化铝。

12.进一步的,所述具体制备步骤还包括:在水蒸气处理结束后,对产品进行碱金属盐溶液的改性;所述改性方法为:待水蒸气处理结束后,采用含碱金属的盐溶液进行浸渍,再经干燥,焙烧,即得。

13.上述技术方案通过在挤条结束后,利用含有碱金属的盐溶液对其进行改性处理,并配合焙烧工艺,如此,可以有效的调控产品的酸碱性,并且可以起到进一步巩固微通道孔隙结构稳固性的效果,避免在使用过程中因孔道塌陷导致的催化效果下降。

14.进一步的,所述载体为硅藻土,硅溶胶,铝溶胶或氧化铝中的任意一种;所述沉淀剂为氨水,碳酸钠,碳酸铵,氢氧化钠中的任意一种。

15.进一步的,所述氧化剂包含双氧水,臭氧的一种或两种。

16.通过采用本技术制备得到的催化剂,作为以二甲基硫醚为原料,以双氧水和/或臭氧作为氧化剂的反应,可以高选择性,高转化效率的获得产品二甲基亚砜,整个生产过程相比于采用二氧化氮作为催化剂的工艺而言,过程清洁环保,安全性有显著提升。

具体实施方式

17.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

18.实施例1催化剂的制备过程包括:将50%硝酸锰水溶液50.48克,九水硝酸铁50.6克,九水硝酸铝73.58克,五水硝酸锆34.84,四水硝酸钙33.69克,加800克去离子水,30℃溶解,搅拌3小时后,加入重量为20%

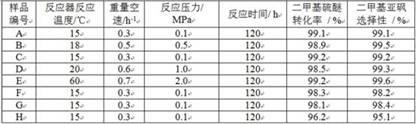

的硅溶胶200克,继续搅拌3小时。重量含量25%的氨水116克加水至200克,以2克/min的流速加入到上述溶液中,氨水全部加完后,继续搅拌2小时,静止老化12小时,过滤溶液,得到的滤饼,滤饼60℃干燥12小时加入偏钒酸铵12.87克,加入田箐胶2克,混捏挤条成型。120℃干燥8小时干燥、800℃焙烧6小时得到所述含金属氧化物的催化剂。含金属氧化物催化剂经水蒸气600℃处理8小时,处理压力1mpa,待处理结束后,将4.29克硝酸钾溶于100克水中,并将处理结束后得到的金属氧化物催化剂98克加入进行浸渍,控制浸渍温度为80℃,浸渍12小时,水分缓慢蒸干,600℃焙烧6小时制得氧化催化剂a;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示实施例1的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂a的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

19.实施例2催化剂的制备过程包括:将50%硝酸锰水溶液100.96克,九水硝酸铝73.58克,五水硝酸锆34.84,四水硝酸钙21.06克,加800克去离子水,30℃溶解,搅拌3小时后,加入重量为20%的硅溶胶160克,继续搅拌3小时。重量含量25%的氨水102克加水至200克,以2克/min的流速加入到上述溶液中,氨水全部加完后,继续搅拌2小时,静止老化12小时,过滤溶液,得到的滤饼,滤饼60℃干燥12小时加入偏钒酸铵25.74克,加入田箐胶2克,混捏挤条成型。120℃干燥8小时干燥、1000℃焙烧6小时。高温焙结得到所述含金属氧化物的催化剂。含金属氧化物催化剂经水蒸气800℃处理12小时,处理压力0.1mpa,待处理结束后,将6.43克硝酸钾溶于100克水中,上述制得的金属氧化物催化剂97克加入硝酸钾溶液进行浸渍。于80℃条件下浸渍12小时,水分缓慢蒸干,600℃焙烧6小时制得氧化催化剂b;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示实施例2的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂b的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

20.实施例3催化剂的制备过程包括:将50%硝酸锰水溶液75.72克,九水硝酸铁50.6克,五水硝酸锆52.26,四水硝酸钙33.69克,加800克去离子水,30℃溶解,搅拌3小时后。重量含量25%的氨水71克加水至200克,以2克/min的流速加入到上述溶液中,氨水全部加完后,继续搅拌2小时,静止老化12小时,过滤溶液,得到的滤饼,滤饼60℃干燥6小时,加入硅藻土40克,偏钒酸铵25.74克,加入田箐胶2克,挤条成型。120℃干燥8小时干燥、900℃焙烧6小时。高温焙结得到所述含金属氧化物的催化剂。含金属氧化物催化剂经水蒸气800℃处理24小时, 600℃焙烧6小时制得氧化专有催化剂c;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂臭氧按摩尔比为1:1,参照表1所示实施例3的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂c的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

21.实施例4催化剂的制备过程如下:将50%硝酸锰水溶液50.48克,九水硝酸铁40.48克,五水硝酸锆69.68,四水硝酸钙84.22克,加800克去离子水,30℃溶解,搅拌3小时后,重量含量25%的氨水111克加水至200克,以2克/min的流速加入到上述溶液中,氨水全部加完后,继续搅拌2小时,静止老化12小时,过滤溶液,得到的滤饼,滤饼60℃干燥6小时,加入二氧化钛12克,氧化铝30克,加入田箐胶2克,混捏挤条成型。120℃干燥8小时、800℃焙烧6小时。高温焙结得到所述含金属氧化物的催化剂。含金属氧化物催化剂经水蒸气600℃处理8小时,处理压力2mpa。600℃焙烧6小时制得氧化催化剂d;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示实施例4的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂d的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

22.实施例5催化剂的制备过程如下:专有催化剂的制备过程包括:将50%硝酸锰水溶液50.48克,九水硝酸铁75.9克,四水硝酸钙42.11克,加800克去离子水,30℃溶解,搅拌3小时后,加入重量为20%的铝溶胶125克,继续搅拌3小时。重量含量25%的氨水182克加水至300克,以3克/min的流速加入到上述溶液中,氨水全部加完后,继续搅拌2小时,静止老化12小时,过滤溶液,得到的滤饼,滤饼60℃干燥12小时加入偏钒酸铵12.87克,加入田箐胶2克,混捏挤条成型。120℃干燥8小时干燥、900℃焙烧6小时。高温焙结得到所述含金属氧化物的催化剂。含金属氧化物催化剂经水蒸气600℃处理8小时,处理压力4mpa,600℃焙烧6小时制得氧化催化剂e;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示实施例5的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂e的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

23.实施例6本实施例和实施例1相比,区别在于:在催化剂的制备过程中,采用同等质量的cmc取代田箐胶,所得产品催化剂标记为氧化催化剂f;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示实施例6的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂f的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

24.实施例7本实施例和实施例1相比,区别在于:在催化剂的制备过程中,未添加偏钒酸铵,其余条件保持不变,所得产品催化剂标记为氧化催化剂g;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示实施例7的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂g的固定床反应器中进行连

续反应对应的时间,以制备得到二甲基亚砜。

25.对比例1催化剂的制备过程包括:将50%硝酸锰水溶液50.48克,九水硝酸铁50.6克,九水硝酸铝73.58克,五水硝酸锆34.84,四水硝酸钙33.69克,加800克去离子水,30℃溶解,搅拌3小时后,加入重量为20%的硅溶胶200克,继续搅拌3小时。重量含量25%的氨水116克加水至200克,以2克/min的流速加入到上述溶液中,氨水全部加完后,继续搅拌2小时,静止老化12小时,过滤溶液,得到的滤饼,滤饼60℃干燥12小时加入偏钒酸铵12.87克,加入田箐胶2克,混捏挤条成型。120℃干燥8小时干燥、800℃焙烧6小时得到产品,即为氧化催化剂h;产品二甲基亚砜的制备:将二甲基硫醚和氧化剂双氧水按摩尔比为1:1,参照表1所示对比例1的反应条件,在对应的反应温度,重量空速,反应压力条件下,在包含催化剂h的固定床反应器中进行连续反应对应的时间,以制备得到二甲基亚砜。

26.本技术的实施例和对比例中分析方法如下:反应产物由在线气相色谱分析。气相色谱为安捷伦公司的7890b,色谱柱为hp-5。色谱分析条件:柱温:初温80℃,停留15分钟,10℃/分钟升温速率升至150℃,恒温10分钟。

27.本技术的实施例中转化率、选择性计算如下:二甲基硫醚转化率=(反应器入口二甲基硫醚的重量百分比-反应器出口二甲基硫醚的重量百分比)

×

100% / 进反应器二甲基硫醚的重量百分比二甲基亚砜选择性=反应器出口二甲基亚砜的重量百分比

×

100% / 二甲基硫醚转化率实施例和对比例中各催化剂的反应条件和反应结果列于表1。

28.表1 二甲基亚砜反应条件及反应性能采用本发明制备得到的催化剂产品,催化二甲硫醚清洁化生产二甲基亚砜时,可以直接以双氧水或臭氧为氧化剂,在较高的转化率和选择性下得到产品,且生产过程清洁环保。

29.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。