1.本发明属于腹部垫生产技术领域,尤其是涉及一种腹部垫加工装置及其加工工艺。

背景技术:

2.人体在手术过程中,需要使用医用的腹部垫来擦拭手术刀口和手术器械上的血液以便于看清人体相关部位,精确进行手术,因此医院对此需求量在逐年增加,生产厂家的生产效率则需要随着需求量而提高。

3.目前的腹部垫面料在生产过程中依次进行定量裁切、折边、标带上料以及缝纫,但是现有的生产方式有两种,一种是传统的人工生产,将腹部垫面料对折、叠加后通过尺寸板进行定量裁切,然后手动将标带放置定位点,最后进行缝纫,该种方式容易出现叠加不整齐而导致裁切边缘歪斜,中层以及下层的腹部垫面料出现裁切大小不一致,标带放置位置不准确以已经缝纫效率低;另一种是自动化生产,将腹部垫面料通过输送辊输送至裁切刀下方,通过输送辊的转动圈数计算腹部垫面料输送的长度,或者通过裁刀前方的定位点来确定腹部垫面料的长度达到要求,再通过输送带将棉带在水平方向上输送,然后在棉带上方添加一条贝片的输送线,将贝片一定量和棉带的一定量裁剪后通过超声波焊接,完成后直接通过机械手夹取焊接后的标带一边对齐放置在腹部垫面料上进行缝纫,最后在通过机械手将棉带的另一条边对折后缝纫,折边缝纫后通过传输带输送传输至收集箱内,该种生产方式局限于长度较短的定量裁切,且定量裁切后再进行对折导致折边效率低,标带的制作以及与腹部垫的缝纫效率低,且缝纫完成后无法实现叠放整齐等问题。

技术实现要素:

4.本发明的第一目的是提供一种腹部垫加工装置,该腹部垫加工转置通过设置两个移载组件,一个移载组件对应一个缝制机构和收料机构,从而可以缩短两个腹部垫进行加工之间的间隔时间,从而提高生产效率,加快生产速度。

5.为解决上述技术问题,本发明采用的技术方案是:一种腹部垫加工装置,包括主加工底架、标带上料加工机构、纱布上料机构、缝制机构和收料机构;所述主加工底架的顶部固定设置标带上料加工机构,所述主加工底架上固定安装有加工感应导轨,所述加工感应导轨上滑动设置有两组移载组件;

6.所述缝制机构设置有两个且分别设置在主加工底架的两端,且分别与其中一个移载组件对接以实现腹部垫的夹持转移,每个缝制机构的一侧对应设置有一个收料机构以便于将缝制后的腹部垫进行收取叠放;

7.所述纱布上料机构对接设置在主加工底架中心位置且与其中一个移载组件对接从而实现将对折后的纱布转移到移载组件上进行夹持固定。

8.在本技术方案中,通过设置两个移载组件,一个移载组件对应一个缝制机构和收料机构,从而可以缩短两个腹部垫进行加工之间的间隔时间,从而提高生产效率,加快生产

速度;首先纱布上料机构进行上料和折边到第一个移载组件中形成腹部垫主体进行夹持固定,标带上料加工机构将棉带与钡片进行熔接后移入到移载组件中与腹部垫主体同时夹持,之后移载组件移动到缝制机构将带标带的腹部垫主体进行缝制形成腹部垫,之后由收料机构收料放置;在缝制机构进行缝制时,第二个移载组件进行固定夹持下一个腹部垫本体,从而减短两个腹部垫生产的间隔时间,有效提高生产效率。

9.进一步地,所述移载组件包括移载底板、第一升降夹持组件和第二升降夹持组件;所述第一升降夹持组件通过第一滑动组件与移载底板形成滑动设置,所述第二升降夹持组件通过第二滑动组件与移载底板形成滑动设置;所述第一升降夹持组件和第二升降夹持组件相对设置以便于实现对同一物料的固定夹持。

10.进一步地,所述第一滑动组件包括第一固定板、固定在第一固定板上的两个平行设置的第一滑轨以及设置在两个第一滑轨之间的第一伺服动力组件,所述第一固定板固定安装在移载底板上;

11.所述第一伺服动力组件包括第一伺服电机、第一主动轮、第一传送带和第一从动轮,所述第一伺服电机固定安装在第一固定板上,所述第一主动轮与第一伺服电机的输出轴固定连接,所述第一从动轮通过第一传送带与第一主动轮连接,所述第一从动轮通过轮架固定安装在第一固定板上;

12.所述第一滑轨上滑动设置有第一滑块,所述第一滑块与第一传送带固定连接;

13.所述第一升降夹持组件的底部与第一滑块固定连接。

14.进一步地,其中一个所述第一滑轨的侧壁上固定设置有多个第一感应器,所述第一滑块上固定设置有与第一感应器相配套使用的第一感应板,第一感应板移动到第一感应器位置处可进行定位信号传输,以便于对第一升降夹持组件的位置进行定位。

15.进一步地,所述第一升降夹持组件包括固定连接在第一滑块上的第一u型固定架,所述第一u型固定架滑动连接有第二u型固定架,所述第二u型固定架的两个支臂的端部相对设置有第一上夹板和第一下夹板,所述第一u型固定架上固定设置有第一气缸,所述第一气缸的活塞杆固定连接第一下夹板以便于带动第一下夹板以及第二u型固定架上下滑动从而改变其高度;所述第二u型固定架上固定设置有第二气缸,所述第二气缸的活塞杆固定连接第一上夹板以带动第一上夹板移动从而实现与第一下夹板对接从而对物料进行夹持固定。

16.进一步地,所述第二滑动组件包括固定安装在移载底板上的两个平行设置的第二支撑滑轨,所述第二支撑滑轨上滑动设置有第二滑块,所述第二支撑滑轨的侧壁上设置有第三气缸,所述第三气缸与第二滑块固定连接以带动第二滑块沿第二支撑滑轨进行滑动;

17.所述第二升降夹持组件包括升降底板、固定在升降底板上得下夹持条、垂直固定在升降底板上的升降竖板以及与升降竖板滑动设置的上夹持条,所述上夹持条和下夹持条正对设置,所述升降竖板上固定设置有升降气缸,所述升降气缸与上夹持条连接带动上夹持条上下滑动从而实现上夹持条与下夹持条对物料的夹持固定。

18.进一步地,所述加工感应导轨设置有两组且对称设置,所述加工感应导轨的内壁上设置有第二感应器,所述移载组件上设置有与感应器对应设置的第二感应板,以便于控制定位移载组件移动到加工位置;所述主加工底架的两个感应导轨之间固定设置有中间隔板,所述中间隔板上设置有两组伺服传动机构,所述的伺服传动机构由伺服电机、两个齿轮

以及传送带构成,其中每组伺服传动机构的传送带分别通过一传动块与一个移载组件固定连接,以便于带动移载组件沿加工感应导轨进行滑动。

19.进一步地,所述收料机构包括支撑架、收料夹持传动机构、下料组件、收料平台和存料机构;

20.所述支撑架的中间位置设置有收料平台,所述收料平台的中间位置开设有收料口,所述收料平台的底壁上滑动设置有气动推拉门以便于将收料口进行开合;

21.所述收料夹持传动机构包括收料夹持组件、收料滑轨和收料动力组件,所述收料滑轨固定设置在收料平台上,所述收料动力组件为伺服传动机构,其中的传送带固定连接有收料滑块,所述收料滑块与收料滑轨滑动设置且由收料动力组件进行带动;所述收料夹持组件固定安装在收料滑块上;

22.收料夹持组件包括右夹板和左夹板,所述右夹板上固定有小气缸,所述小气缸将右夹板和左夹板进行连接,从而实现两者夹持固定;

23.所述下料组件包括固定在支撑架上的安装板,所述安装板通过下料气缸连接有下料板,所述下料板正对左夹板与右夹板之间的空隙设置;

24.所述存料机构设置于收料口的正下方用于将加工后的腹部垫进行收集。

25.进一步地,所述存料机构的水平位置还设置有批量传送机构,所述批量传送机构包括传动推板以及批量传送带,所述传动推板通过滑座滑动设置在支撑架上且位于存料机构的上侧,以便于将存料机构上的腹部垫推送到批量传送带上进行批量传送收料。

26.本发明中技术方案中所提到的标带上料加工机构、纱布上料机构、缝制机构均属于现有技术,其具体的结构可参照本公司的在先申请专利文件,具体见申请号2021102367015、发明名称为腹部垫加工系统的发明专利申请文件,其中的定长折边设备相当于本发明中的纱布上料机构,标带安置设备相当于本技术中的标带上料加工机构,缝制设备相当于本技术中的缝制机构。

27.另外,本发明采用控制器对各路元器件统一进行控制,以控制各个机构依次进行工作。采用控制器进行控制属于本领域常规技术手段,在此不再赘述。

28.本发明的第二目的是提供一种腹部垫加工工艺,该加工工艺步骤简单,实施方便,同时便于使用自动化设备进行生产,生产效率高。

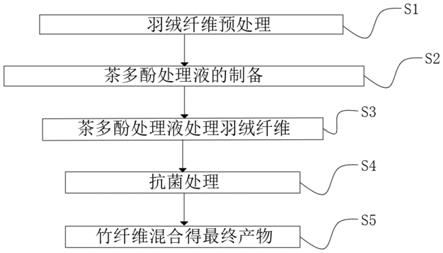

29.为实现上述目的,本发明采用的技术方案为,一种腹部垫加工工艺,包括以下步骤:

30.步骤1:纱布通过纱布上料机构上料到第一个移载组件中,通过纱布上料结构实现纱布的折叠后被移载组件夹持固定从而形成腹部垫主体,且纱布上料机构的切割刀将纱布切断;

31.步骤2:棉布以及钡片通过标带上料加工机构进行加工且熔接一体后形成标带,通过标带上料加工机构的移动机械手将标带移送至移载组件处并与腹部垫主体结合后夹持固定;

32.步骤3:第一个移载组件沿加工感应导轨移动将带有标带的腹部垫主体转移到其配套的缝制机构处进行缝制,与此同时,第二个移载组件进入到加工位再次进行腹部垫上料加工;

33.步骤4:缝制机构缝制完成后,缝制机构与收料机构对接,腹部垫转移到收料机构

内存放。

34.本发明具有的优点和积极效果是:

35.1、本发明的腹部垫加工装置通过设置两个移载组件,一个移载组件对应一个缝制机构和收料机构,从而可以缩短两个腹部垫进行加工之间的间隔时间,从而提高生产效率,加快生产速度。

36.2、本发明的腹部垫加工装置在使用时,纱布上料机构进行上料和折边到第一个移载组件中形成腹部垫主体进行夹持固定,标带上料加工机构将棉带与钡片进行熔接后移入到移载组件中与腹部垫主体同时夹持,之后移载组件移动到缝制机构将带标带的腹部垫主体进行缝制形成腹部垫,之后由收料机构收料放置;在缝制机构进行缝制时,第二个移载组件进行下一个腹部垫本体的制备,从而减短两个腹部垫生产的间隔时间,有效提高生产效率。

37.3、本发明的加工工艺步骤简单,实施方便,同时便于使用自动化设备进行生产,生产效率高。

附图说明

38.图1是本发明一种腹部垫加工装置的结构示意图;

39.图2是本发明一种腹部垫加工装置中加工感应导轨与移载组件的连接结构图;

40.图3是本发明一种腹部垫加工装置中移载组件的结构示意图;

41.图4是本发明一种腹部垫加工装置中第一升降夹持组件的结构示意图;

42.图5是本发明一种腹部垫加工装置中第二升降夹持组件的结构示意图;

43.图6是本发明一种腹部垫加工装置中收料机构的结构示意图;

44.图7是本发明一种腹部垫加工装置中收料夹持传动机构的结构示意图;

45.图中:

46.1-主加工底架,101-加工感应导轨;

47.2-标带上料加工机构;

48.3-纱布上料机构;

49.4-缝制机构;

50.5-收料机构,51-支撑架,52-收料夹持传动机构,521-收料夹持组件,5211-右夹板,5212-左夹板,522-收料滑轨,523-收料动力组件,524-收料滑块,53-下料组件,531-安装板,532-下料气缸,533-下料板,54-收料平台,541-收料口,55-存料机构,56-批量传送机构,561-传动推板,562-批量传送带;

51.6-移载组件,61-移载底板,62-第一升降夹持组件,621-第一u型固定架,622-第二u型固定架,623-第一上夹板,624-第一下夹板,625-第一气缸,626-第二气缸,63-第二升降夹持组件,631-升降底板,632-下夹持条,633-升降竖板,634-上夹持条,635-升降气缸,64-第一滑动组件,641-第一固定板,642-第一滑轨,643-伺服动力组件,6431-第一伺服电机,6432-第一主动轮,6433-第一传送带,6434-第一从动轮,644-第一滑块,65-第二滑动组件,651-第二支撑滑轨,652-第二滑块,653-第三气缸。

具体实施方式

52.下面结合附图对本发明的具体实施方式作详细说明。

53.实施例1:

54.参照图1所示,本实施例提供一种腹部垫加工装置,包括主加工底架1、标带上料加工机构2、纱布上料机构3、缝制机构4和收料机构5;标带上料加工机构2用于将棉布以及钡片熔接制成标带,纱布上料机构3用于将纱布上料、对折形成腹部垫主体,缝制机构4用于将腹部垫主体与标带进行缝制从而制成腹部垫。主加工底架1的顶部固定设置标带上料加工机构2,主加工底架1上固定安装有加工感应导轨101,加工感应导轨1上滑动设置有两组移载组件6;缝制机构4设置有两个且分别设置在主加工底架1的两端,且分别与其中一个移载组件6对接以实现腹部垫的夹持转移,每个缝制机构4的一侧对应设置有一个收料机构5以便于将缝制后的腹部垫进行收取叠放;纱布上料机构3对接设置在主加工底架1中心位置且与其中一个移载组件6对接从而实现将对折后的纱布转移到移载组件6上进行夹持固定。移载组件6通过在加工感应导轨101上滑动来移动其加工位置,先与纱布上料机构3配合使用将上料后的纱布进行夹紧并且配合纱布上料机构3进行对折从而形成腹部垫本体,之后当将标带固定后则沿加工感应导轨101滑动到相对应的缝制机构4处将带标带的腹部垫本体转移到缝制机构4内进行缝制固定从而制成腹部垫;设置两个移载组件6在其中一个移载组件6转移物料时,另一个移载组件6可以进行加工上料,从而减少两个腹部垫加工之间的时间间隔,提高加工效率,从而提高产量。

55.参照图3,在本实施例中,移载组件6包括移载底板61、第一升降夹持组件62和第二升降夹持组件63;第一升降夹持组件62通过第一滑动组件64与移载底板61形成滑动设置,第二升降夹持组件63通过第二滑动组件65与移载底板61形成滑动设置;第一升降夹持组件62和第二升降夹持组件63相对设置以便于实现对同一物料的固定夹持。第一升降夹持组件62与第二升降夹持组件63相对设置用于将纱布物料进行夹持,设置第一滑动组件64和第二滑动组件65便于调节第一升降夹持组件62与第二升降夹持组件63之间的间距,以便于实现工艺的要求。

56.参照图4,其中,第一滑动组件64包括第一固定板641、固定在第一固定板641上的两个平行设置的第一滑轨642以及设置在两个第一滑轨642之间的第一伺服动力组件643,第一固定板641固定安装在移载底板61上;

57.第一伺服动力组件643包括第一伺服电机6431、第一主动轮6432、第一传送带6433和第一从动轮6434,第一伺服电机6431固定安装在第一固定板641上,第一主动轮6432与第一伺服电机6431的输出轴固定连接,第一从动轮6434通过第一传送带6433与第一主动轮6432连接,第一从动轮6434通过轮架固定安装在第一固定板641上;

58.第一滑轨642上滑动设置有第一滑块644,第一滑块644与第一传送带6433固定连接;

59.第一升降夹持组件62的底部与第一滑块644固定连接。在使用时,第一伺服电机6431运行带动第一主动轮6342转动,从而带动第一传送带6433转动,第一传送带6433在移动时同时带动第一滑块644沿第一滑轨642进行滑动,进而实现带动第一升降夹持组件62的移动,从而改变第一升降夹持组件62与第二升降夹持组件63之间的距离。

60.另外,其中一个第一滑轨642的侧壁上固定设置有多个第一感应器,第一滑块644

上固定设置有与第一感应器相配套使用的第一感应板,第一感应板移动到第一感应器位置处可进行定位信号传输,以便于对第一升降夹持组件62的位置进行定位。设置第一感应器和第一感应板,当第一感应板移动到相应位置处时,相应位置的第一感应器感应进行定位,可以实现对第一升降夹持组件62位置的感应以及控制其移动的位置,便于实时控制监测。

61.参照图4,在本实施例中,第一升降夹持组件62包括固定连接在第一滑块644上的第一u型固定架621,第一u型固定架621滑动连接有第二u型固定架622,第二u型固定架622的两个支臂的端部相对设置有第一上夹板623和第一下夹板624,第一u型固定架621上固定设置有第一气缸625,第一气缸625的活塞杆固定连接第一下夹板624以便于带动第一下夹板624以及第二u型固定架621上下滑动从而改变其高度;第二u型固定架622上固定设置有第二气缸626,第二气缸626的活塞杆固定连接第一上夹板623以带动第一上夹板623移动从而实现与第一下夹板624对接从而对物料进行夹持固定。第一气缸625可带动第一下夹板624上下移动,从而改变整个第一u型固定架621以及第一下夹板624的高度,第二气缸626可带动第一上夹板623上下移动,从而改变第一上夹板623到第一下夹板624的间距,便于进行夹持固定。

62.参照图5,在本实施例中,第二滑动组件65包括固定安装在移载底板61上的两个平行设置的第二支撑滑轨651,第二支撑滑轨651上滑动设置有第二滑块652,第二支撑滑轨651的侧壁上设置有第三气缸653,第三气缸653与第二滑块652固定连接以带动第二滑块652沿第二支撑滑轨651进行滑动;第三气缸653运行用于带动第二升降夹持组件63沿第二支撑滑轨651进行移动,从而改变第二升降夹持组件63与第一升降夹持组件62之间的距离;

63.第二升降夹持组件63包括升降底板631、固定在升降底板631上得下夹持条632、垂直固定在升降底板631上的升降竖板633以及与升降竖板633滑动设置的上夹持条634,上夹持条634和下夹持条632正对设置,升降竖板633上固定设置有升降气缸635,升降气缸635与上夹持条634连接带动上夹持条634上下滑动从而实现上夹持条634与下夹持条632对物料的夹持固定。升降气缸635用于带动上夹持条634上下移动,以便与下夹持条632配合实现对纱布物料的夹持固定。

64.参照图2,在本实施例中,加工感应导轨101设置有两组且对称设置,加工感应导轨101的内壁上设置有第二感应器,移载组件6上设置有与感应器对应设置的第二感应板,以便于控制定位移载组件6移动到加工位置;主加工底架1的两个感应导轨101之间固定设置有中间隔板,中间隔板上设置有两组伺服传动机构,的伺服传动机构由伺服电机、两个齿轮以及传送带构成,其中每组伺服传动机构的传送带分别通过一传动块与一个移载组件6固定连接,以便于带动移载组件6沿加工感应导轨101进行滑动。第二感应器与第二感应板配合使用,用于感应移载组件6的位置,以便于进行定位。

65.参照图6和图7,在本实施例中,收料机构5包括支撑架51、收料夹持传动机构52、下料组件53、收料平台54和存料机构55;收料夹持传动机构52用于将成品腹部垫进行夹持后移动到收料平台54处之后由收料口541进入到存料机构55内存放,其中下料组件53用于将成品腹部垫的端部推入到收料夹持传动机构52中以便于对腹部垫进行夹持转移。

66.支撑架51的中间位置设置有收料平台54,收料平台54的中间位置开设有收料口541,收料平台54的底壁上滑动设置有气动推拉门以便于将收料口541进行开合;当收料夹持传动机构52夹持腹部垫到达收料口541处时,气动推拉门打开,腹部垫由收料口541掉落

进入到存料机构55内进行放置;

67.收料夹持传动机构52包括收料夹持组件521、收料滑轨522和收料动力组件523,收料滑轨522固定设置在收料平台54上,收料动力组件523为伺服传动机构,其中的传送带固定连接有收料滑块524,收料滑块524与收料滑轨522滑动设置且由收料动力组件523进行带动;收料夹持组件521固定安装在收料滑块524上;收料动力组件523运行可带动收料滑块524以及收料夹持组件521沿收料滑轨522进行滑动,从而实现收料夹持组件521的移动,可以带动夹持的腹部垫转移到收料口541处进行存放;

68.收料夹持组件521包括右夹板5211和左夹板5212,右夹板5211上固定有小气缸,小气缸将右夹板5211和左夹板5212进行连接,从而实现两者夹持固定;小气缸运行带动左夹板5212移动,从而调节左夹板5212与右夹板5211之间的距离,实现夹持和松开。

69.下料组件53包括固定在支撑架51上的安装板531,安装板531通过下料气缸532连接有下料板533,下料板533正对左夹板5212与右夹板5211之间的空隙设置;下料气缸532运行时带动下料板533移动,在使用时下料气缸532带动下料板533向下移动,从而将腹部垫的边部推入到左夹板5212和右夹板5211之间,从而便于收料夹持组件521将腹部垫进行夹持固定。

70.存料机构55设置于收料口541的正下方用于将加工后的腹部垫进行收集。

71.在本实施例中,存料机构55的水平位置还设置有批量传送机构56,批量传送机构56包括传动推板561以及批量传送带562,传动推板561通过滑座滑动设置在支撑架51上且位于存料机构55的上侧,以便于将存料机构55上的腹部垫推送到批量传送带562上进行批量传送收料。当存料机构55上收集了一定量的腹部垫时,可以控制传动推板561移动从而将存料机构55上的腹部垫推入到批量传送带562上,进行批量转移,从而实现物料的自动化传送。

72.本实施例中的标带上料加工机构2、纱布上料机构3和缝制机构4属于现有技术,具体结构同本公司的在先申请专利文件中的结构相同;其在先申请的申请号为2021102367015、发明名称为腹部垫加工系统;其中,在先申请中的定长折边设备相当于本发明中的纱布上料机构,标带安置设备相当于本技术中的标带上料加工机构,缝制设备相当于本技术中的缝制机构。因此,在本技术中,上料加工机构2、纱布上料机构3和缝制机构4的具体结构不再赘述。

73.在本实施例中,采用同一个控制器或控制系统对标带上料加工机构2、纱布上料机构3、缝制机构4以及收料机构5和移载组件6进行控制。

74.本实施例的腹部垫加工装置在使用时:

75.首先,第一个移载组件6在与其对应的伺服传动机构的作用下,通过第二感应器以及第二感应板的感应控制移动到加工位置;

76.之后,纱布上料机构进行上料和折边到第一个移载组件6中形成腹部垫主体,该腹部垫主体被该移载组件6进行夹持固定;纱布上料机构上料的同时标带上料加工机构将棉带与钡片进行熔接,之后移入到移载组件中与腹部垫主体同时被移载组件6进行夹持;

77.之后,移载组件6移动到缝制机构4处,将带标带的腹部垫主体转移到缝制机构4内进行缝制形成腹部垫,最后由收料机构5进行收料放置;

78.在缝制机构4进行缝制时,第二个移载组件6移动到加工位置与纱布上料机构对接

进行下一个腹部垫本体的制备;该加工装置通过两个移载组件6的配合使用,减短两个腹部垫生产的间隔时间,有效提高生产效率,提高产量。

79.实施例2:

80.本实施例公开一种腹部垫加工工艺,采用实施例1的装置进行加工使用,包括以下步骤:

81.步骤1:纱布通过纱布上料机构3上料到第一个移载组件6中,通过纱布上料结构3实现纱布的折叠后被移载组件6夹持固定从而形成腹部垫主体,且纱布上料机构3的切割刀将纱布切断;

82.步骤2:棉布以及钡片通过标带上料加工机构2进行加工且熔接一体后形成标带,通过标带上料加工机构2的移动机械手将标带移送至移载组件6处并与腹部垫主体结合后夹持固定;

83.步骤3:第一个移载组件6沿加工感应导轨移动将带有标带的腹部垫主体转移到其配套的缝制机构4处进行缝制,与此同时,第二个移载组件6进入到加工位再次进行腹部垫上料加工;

84.步骤4:缝制机构4缝制完成后,缝制机构4与收料机构5对接,腹部垫转移到收料机构5内存放。

85.本实施例提供的加工工艺,步骤简单,方便实施,同时便于使用自动化设备进行生产,生产效率高。

86.以上对本发明的具体实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。