1.本技术涉及布料印染的领域,尤其所述涉及一种溢流染色机及应用该染色机的人造棉染色工艺。

背景技术:

2.人造棉又叫做粘胶短纤,具有吸湿性好,手感柔软且易于染色的特点,被广泛应用于制作衣物。

3.人造棉在染色时通常采用溢流染色机进行染色,将经过前处理的人造棉布输送至溢流染色机的染缸内,染缸内设置有转轮,将人造棉布卷绕呈绳状后在转轮的带动下在染缸内做循环运动,使得人造棉布间歇浸入到染缸内的染液中进行染色,同时通过控制转轮速度用以调整布料的运动速度以调节布料的染色程度。

4.染缸中对布料进行染色时,染缸中的染料需要提前加热后输送到染缸中使用,加热后的染料对布料的上染率较高,当一缸布料染色完毕后,将染料从染缸中排出,将布料从染缸中取出,然而布料在染色时,在一定温度范围内的染色效果较高,而染缸中的染料在染色时的温度持续下降,可能会使得温度降低至布料染色效果较高的温度区域之外,进而降低布料的染色效率。

技术实现要素:

5.为了解决染缸内染料的温度降低后可能会影响布料的染色效果导致布料印染效率下降的问题,本技术提供一种溢流染色机及应用该染色机的人造棉染色工艺。

6.第一方面,本技术提供的一种溢流染色机采用如下的技术方案:一种溢流染色机,包括机架,所述机架上安装有染缸,所述染缸侧壁设置有检测管,所述检测管的两端均延伸至与所述染缸下侧的缸壁连接并连通,所述检测管内设置有温度传感器,所述机架设置有用于对所述染缸内的染液进行加热的加热机构,所述加热机构与所述温度传感器电连接。

7.通过采用上述技术方案,检测管与染缸内腔连接后,染缸内的染液会从检测管内流过,通过对检测管内的染液温度进行检测可得出染缸内的染液温度,当检测管内的染液温度较低时,温度传感器启动加热机构对染缸内的染液进行加热,使得染缸内的染液温度可始终保持在布料上染率较高、染色效果较好的温度范围内,进而提高了布料的染色效率。

8.可选的,所述检测管侧壁螺纹安装有安装管,所述安装管与所述检测管连通且所述安装管的一端呈封闭状,所述温度传感器包括呈圆柱状的传感器本体,所述传感器本体的一端同轴设置有引导管,所述引导管的一端穿过所述安装管呈封闭一端的端面位于外界,所述传感器本体的电线穿过所述引导管,所述引导管与所述安装管的封闭端螺纹配合,所述引导管位于安装管内的一端上设置有密封板,所述密封板朝向所述安装管的封闭端一面上设置有密封圈,所述密封圈贴合抵紧所述安装管的封闭端的内端面,所述引导管位于外界的一端上螺纹安装有抵紧板,所述抵紧板贴合抵紧所述安装管的封闭端的外端面。

9.通过采用上述技术方案,当温度传感器出现故障时,工作人员可较为方便地将安装管从检测管上拧下后拆下温度传感器进行维修更换,通过密封圈与密封板之间的配合,增加了传感器本体和安装管的连接处的密封性,抵紧板用于对传感器本体进行防松,使得传感器本体不易出现松动,进而使得检测管内的染液不易从传感器本体和安装管的连接处泄露。

10.可选的,所述加热机构包括安装在所述机架上的导热油炉,所述机架上还安装有热油泵,所述热油泵的进料口与所述导热油炉的出料口连接,所述热油泵的出料端设置有热油管,所述热油管背离所述热油泵的一端螺旋绕过所述检测管后与所述导热油炉的进料端连接,所述机架上设置有循环泵,所述循环泵的进料端通过电磁阀与所述检测管连接,所述电磁阀与所述传感器本体电连接,所述循环泵的出料端与所述染缸的侧壁连接并与所述染缸内部连通,所述传感器本体的一端伸入至所述检测管内,所述热油泵和所述循环泵均与所述传感器本体电连接。

11.通过采用上述技术方案,当传感器本体检测到检测管内的染液温度低于规定下限时,启动热油泵对检测管内的染液进行加热,通过循环泵将检测管内被加热后的染液输送至染缸内,进而通过热油泵输出的导热油对染缸内的染液进行加热,使得染缸内的染液温度可保持在上染率较高的温度范围内,且由于染液加热在检测管内进行,使得染液加热时不易对染缸内的布料产生干扰。

12.可选的,所述循环泵与所述染缸的连接点高于所述染缸内部的水平面。

13.通过采用上述技术方案,当循环泵停止工作时,染缸内的染液不易回流至循环泵内。

14.可选的,所述检测管上设置有若干保温板,所述保温板呈弧形且所述保温板可相互拼合将所述检测管及所述热油管包围,所述保温板的轴线方向的两端面上均同轴开设有滑槽,所述滑槽的长度方向的两端均将所述保温板贯穿,两个所述滑槽内均配合嵌设有第一滑块,所述第一滑块上同轴滑移安装有第二滑块,所述第二滑块与所述滑槽滑移配合,所述保温板轴线方向的两端上均设置有拦网,所述拦网将所述保温板的两端面封闭,所有所述保温板围合形成的空间内填充有保温材料制成的保温层。

15.通过采用上述技术方案,保温板和保温层用于对检测管和热油管进行保温,降低了检测管内的染液与外界之间的热交换速度,使得检测管内的染液温度降低速度与染缸内的染液温度的降低速度近似,进而使得对检测管内的染液温度进行检测所得的检测结果与染缸内的实际染液温度之间的误差较小,进一步提高了对染缸内的染液的温度控制的精确度。

16.可选的,所述拦网的一侧位于所述保温板一端的所述第一滑块和所述滑槽的槽底之间,所述第一滑块上设置有若干定位块,所述滑槽的槽底开设有与所述定位块一一对应的定位槽,所述定位块穿过所述拦网的网孔一一对应配合嵌设在所述定位槽中。

17.通过采用上述技术方案,拦网通过第一滑块压紧固定在保温板上,通过穿过拦网的定位块对拦网进行二次固定,使得拦网不易从保温板上脱落。

18.可选的,所述第一滑块的长度方向的两端与所述滑槽的长度方向的两端齐平,所述第一滑块背离所述滑槽的槽底的一端面同轴设置有燕尾条,所述燕尾条的长度方向的两端分别与所述第一滑块的长度方向的两端面齐平,所述燕尾条的侧壁上设置有弹性凸起,

所述第二滑块上开设有与所述燕尾条相滑移配合的燕尾槽,所述燕尾槽的两端分别将所述第二滑块的弧线方向的两侧壁贯穿,所述燕尾槽的侧壁开设有与所述弹性凸起相嵌设配合的凹槽。

19.通过采用上述技术方案,第二滑块通过燕尾条和燕尾条之间的配合滑移安装在第一滑块上,使得第二滑块的安装较为方便,由于需要预留拦网通过的间隙,第二滑块的一侧壁与滑槽的一侧壁无接触,当第二滑块滑移至另一块保温板上的滑槽中时,通过于另一块第一滑块上的燕尾条之间的配合对第一滑块进行固定,使得两块保温板通过第二滑块相互拼合固定时不易出现晃动,拼合后较为稳定,保温效果较好;在第二滑块移动至指定位置后,弹性凸起配合嵌设在第二滑块的凹槽中对第二滑块进行定位,提高了第二滑块对保温板的固定稳定性。

20.可选的,所述循环泵的进料端上安装有过滤管,所述过滤管远离所述循环泵的一端与所述电磁阀连接,所述电磁阀的一端与所述检测管连接并连通,所述过滤管内设置有过滤网。

21.通过采用上述技术方案,过滤网用于对染液中的毛屑进行过滤,提高了染液的染色效果。

22.可选的,所述过滤管的两端分别与所述循环泵的进料端和所述电磁阀的一端螺纹连接,且所述过滤管的两端的螺纹旋向相反,所述过滤管的横截面的外轮廓呈多边形状。

23.通过采用上述技术方案,工作人员需要清理过滤网时,可较方便地将过滤管旋转取下完成清理。

24.一种人造棉染色工艺,包括以下步骤:s1、对布料进行水洗;s2、将水洗后的布料进行烘干;s3、将烘干后的干净的布料输送至上述的溢流染色机中进行染色。

25.综上所述,本技术包括以下至少一种有益技术效果:1.检测管与染缸内腔连接后,染缸内的染液会从检测管内流过,通过对检测管内的染液温度进行检测可得出染缸内的染液温度,当检测管内的染液温度较低时,温度传感器启动加热机构对染缸内的染液进行加热,使得染缸内的染液温度可始终保持在布料上染率较高、染色效果较好的温度范围内,进而提高了布料的染色效率;2.当传感器本体检测到检测管内的染液温度低于规定下限时,启动热油泵对检测管内的染液进行加热,通过循环泵将检测管内被加热后的染液输送至染缸内,进而通过热油泵输出的导热油对染缸内的染液进行加热,使得染缸内的染液温度可保持在上染率较高的温度范围内,且由于染液加热在检测管内进行,使得染液加热时不易对染缸内的布料产生干扰;3.第二滑块通过燕尾条和燕尾条之间的配合滑移安装在第一滑块上,使得第二滑块的安装较为方便,由于需要预留拦网通过的间隙,第二滑块的一侧壁与滑槽的一侧壁无接触,当第二滑块滑移至另一块保温板上的滑槽中时,通过于另一块第一滑块上的燕尾条之间的配合对第一滑块进行固定,使得两块保温板通过第二滑块相互拼合固定时不易出现晃动,拼合后较为稳定,保温效果较好;在第二滑块移动至指定位置后,弹性凸起配合嵌设在第二滑块的凹槽中对第二滑块进行定位,提高了第二滑块对保温板的固定稳定性。

附图说明

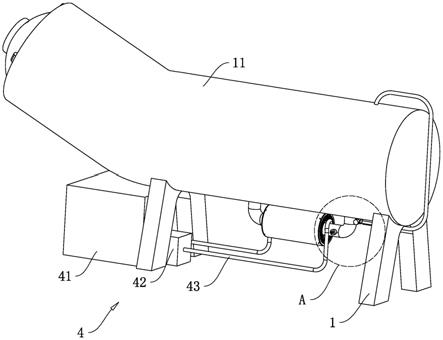

26.图1是本技术的立体结构示意图。

27.图2是图1中a部的放大示意图。

28.图3是本技术的保温板一端处的爆炸示意图,图中将检测管剖切,图中将第一滑块剖切,图中将第二滑块剖切。

29.图4是本技术的安装管处的剖面示意图。

30.图5是本技术的过滤管的横截面示意图。

31.附图标记:1、机架;11、染缸;2、检测管;21、安装管;22、弯头;3、温度传感器;31、传感器本体;32、引导管;33、密封板;34、密封圈;35、抵紧板;4、加热机构;41、导热油炉;42、热油泵;43、热油管;44、循环泵;45、电磁阀;5、保温板;51、滑槽;52、第一滑块;521、燕尾条;522、定位块;523、弹性凸起;53、第二滑块;531、燕尾槽;532、凹槽;54、拦网;55、抵紧螺栓;56、定位槽;6、保温层;7、过滤管;71、过滤网。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.第一方面,本技术实施例公开一种溢流染色机,参照图1和图2,包括放置在地面上的机架1,机架1上固定安装有水平圆筒状的染缸11,在染缸11的下侧的缸壁上设置有检测管2,检测管2的两端上均通过螺纹连接的方式固定安装有一个弯头22,检测管2通过弯头22与染缸11的侧壁固定连接且与染缸11内腔连通。

34.参照图3和图4,检测管2的侧壁上通过螺纹连接的方式固定安装有一根安装管21,安装管21背离检测管2的一端呈封闭状。安装管21内设置有温度传感器3,温度传感器3包括一根呈圆柱状的传感器本体31以及同轴固定安装在传感器本体31的一端面上的引导管32,传感器本体31上连接的电线从引导管32中穿过。

35.参照图3和图4,传感器本体31位于安装管21内部且传感器本体31的一端延伸至检测管2内部。引导管32的一端穿过安装管21的一端的端面位于外界且引导管32与安装管21呈封闭状的一端的端面螺纹连接。引导管32位于安装管21内的一端上同轴一体设置有呈圆形的密封板33,密封板33朝向安装管21的封闭端的一面上同轴固定安装有密封圈34,密封圈34贴合抵紧安装管21的封闭端的端面。引导管32位于安装管21外的一端上螺纹安装有抵紧板35,抵紧板35贴合抵紧安装管21封闭端的外端面。由于检测管2与染缸11内部连通,且安装管21与检测管2连通,通过传感器本体31对检测管2内的染料的温度进行检测以监控染缸11内的染料温度。

36.参照图1和图2,机架1上设置有用于对染缸11内的染料进行加热的加热机构4,加热机构4包括固定安装在机架1上的导热油炉41以及热油泵42,热油泵42的进料端通过管道与导热油炉41的出料端固定连接并连通,热油泵42的出料端上固定安装有一根热油管43,热油管43的一端从检测管2上螺旋绕过后与导热油炉41的进料端固定连接并连通,热油泵42与传感器本体31电连接。

37.参照图2和图5,在机架1上固定安装有循环泵44,循环泵44的进料端上螺纹安装有过滤管7,过滤管7内固定安装有过滤网71,过滤网71将过滤管7的内腔中部封闭,过滤管7远离循环泵44的一端上螺纹安装有电磁阀45,电磁阀45与检测管2固定连接且连通,过滤管7

通过电磁阀45与检测管2连接。循环泵44的出料端通过管道与染缸11固定连接并连通,且循环泵44与染缸11的连接处高于染缸11内的染液水平面。循环泵44和电磁阀45均与传感器本体31电连接。

38.参照图2和图5,当传感器本体31检测到检测管2内的染料温度下降至规定值以下时,启动电磁阀45使得过滤管7与检测管2连通,启动热油泵42带动导热油炉41的导热油运动对检测管2内的染液进行加热,启动循环泵44将检测管2内被加热后的染液运输至染缸11内,在压力差的作用下,染缸11内的温度较低的染液流动至检测管2内,对染缸11内的染液进行循环加热,使得染缸11内的染液温度可保持在较合适的温度范围内。

39.参照图2和图5,过滤管7的两端的螺纹旋向相反,过滤管7的外侧壁呈正六边形状,过滤网71出现网孔堵塞时,将过滤管7从循环泵44和电磁阀45上拧下,然后对过滤网71进行清理,清理较为方便。

40.参照图3,在检测管2上设置有两片呈弧形的保温板5,两片保温板5可相互拼合形成圆管。两片保温板5相互拼合且将检测管2及盘绕在检测管2上的热油管43包围。保温板5的轴线方向的两端面上均同轴开设有呈弧形的滑槽51,滑槽51的长度方向的两端均将保温板5的弧线方向的侧壁贯穿,滑槽51内配合嵌设有第一滑块52,第一滑块52弧线方向的两端面分别与保温板5弧线方向的两侧壁齐平,保温板5的轴线方向的两端外侧壁上均绕保温板5的轴线周向间隔螺纹安装有若干抵紧螺栓55,抵紧螺栓55的一端穿过滑槽51侧壁抵紧第一滑块52。

41.参照图3,保温板5的轴线方向的两端上均设置有半圆形的拦网54,半圆形拦网54的外缘一侧位于保温板5上的滑槽51内,第一滑块52与滑槽51的槽底贴合的一面上沿第一滑块52的长度方向间隔一体设置有若干定位块522,滑槽51的槽底开设有与定位块522一一对应的定位槽56,定位块522穿过拦网54的网孔一一对应配合嵌设在定位槽56中。通过定位块522和第一滑块52将拦网54固定在保温板5上。

42.参照图3,第一滑块52上沿其长度方向一体设置有燕尾条521,燕尾条521的长度方向的两端与第一滑块52的长度方向的两端齐平,第一滑块52上同轴设置有第二滑块53,第二滑块53配合滑移安装在滑槽51中,且第二滑块53的长度方向的两端面与第一滑块52的长度方向的两端面齐平。第二滑块53上开设有与燕尾条521相滑移配合的燕尾槽531,燕尾槽531的长度方向的两端分别将第二滑块53的长度方向的两端面贯穿,燕尾条521配合滑移安装在燕尾槽531中,第二滑块53通过燕尾槽531和燕尾条521之间的配合滑移安装在第一滑块52上。燕尾条521背离滑槽51槽底的一面上固定安装有弹性凸起523,燕尾槽531的槽底沿第二滑块53的长度方向间隔开设有两个与弹性凸起523相嵌设配合的凹槽532。当第二滑块53的两端面与第一滑块52的两端面齐平时,弹性凸起523配合嵌设在任一凹槽532中。

43.参照图3,在保温板5和检测管2之间填充有保温材料制成的保温层6,在安装保温板5时,先将保温层6包裹在检测管2和热油管43上,然后将两块保温板5相互拼合,将保温层6、检测管2以及热油管43包围,最后滑移第二滑块53,使得一块保温板5的第二滑块53的一端滑移安装在另一块保温板5的滑槽51中,且使得两根燕尾条521配合滑移安装在同一第二滑条的燕尾槽531中,此时弹性凸起523配合嵌设在另一块保温板5的第二滑块53的凹槽532中,通过两根第二滑条和两个滑槽51之间的配合,对两块相互拼合的保温板5进行固定。

44.本技术实施例一种溢流染色机实施原理为:通过温度传感器3对检测管2内的染液

温度进行检测,进而对染缸11内的染液温度进行监控,当染液温度低于设定的下限值时,启动热油泵42、电磁阀45、循环泵44,通过热油泵42对检测管2内的染液加热,打开电磁阀45,通过循环泵44带动染缸11内的染液循环进入到检测管2内进行加热,进而对染缸11内的染液整体进行加热,使得染缸11内的染液温度可保持在染色上染率较高的温度范围内。

45.第二方面,本技术实施例公开一种人造棉染色工艺,包括以下步骤:s1、对布料进行水洗;s2、将水洗后的布料进行烘干;s3、将烘干后的干净的布料输送至上述的溢流染色机中进行染色。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。