1.本发明涉及金属零件的清洗技术领域,具体涉及一种强辐照工作环境下激光放大装置结构件的水基清洗剂及其清洗方法。

背景技术:

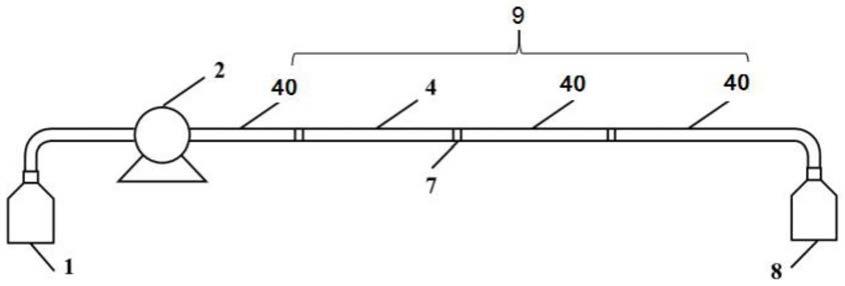

2.终端光学组件例如片状放大器模块,位于惯性约束核聚变神光装置中的能量产生核心环节,整个组件处于间断的高辐照且相对密闭的环境中。模块化的设计使得放大器模块在百级无尘室完成拼装,密封后,即可投入现场进行进一步的模块组装。以神光ii大型激光放大装置为例,钕玻璃是激光主要的增益介质。

3.美国专利4849036和中国专利cn101976796a都详细描述了钕玻璃软包边过程。包边所用光学胶一般为丙烯酸型树脂及不饱和聚酯、聚氨酯、环氧树脂等,而这也是气溶胶的主要构成成份。钕玻璃受到氙灯泵浦光的照射,短时间温度迅速升高,光学胶也在这一过程中被微量气化形成气溶胶。放大器装置内部气溶胶预冷又会沉积在结构件上,天长日久,这种沉积就会达到影响器件性能的程度。这就要求清洗剂的选择要有针对性的针对光学胶也有较好的去除性能。同时,区别于不锈钢材质,结构材质虽然有着同体积更轻质的特点,但其本身的抗氧化能力较弱,这就要求在清洗过程中,最低限度的避免其表面进一步氧化。

技术实现要素:

4.本发明的目的在于提出一种强辐照工作环境下激光放大装置结构件的水基清洗剂及其清洗方法,相较传统的超声波清洗,超声波清洗液失效时间是传统纯超声波水基清洗液的数倍,此方案可以节约大量的水资源。达到同样的清洗效果,本发明工作效率也相较传统超声波清洗高。

5.本发明的技术方案是这样实现的:

6.本发明提供一种辐照工作环境下激光放大装置结构件的水基清洗剂,由以下原料按重量份制备而成:dbe溶剂2份,3-甲氧基-3-甲基-1-丁醇2份,非离子表面活性剂5份,乳化剂1份,去离子水10份。

7.作为本发明的进一步改进,所述非离子表面活性剂选自聚乙二醇三甲基壬基醚、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚、脂肪酸聚氧乙烯酯、脂肪酸甲酯乙氧基化物、聚丙二醇的环氧乙烷加成物、失水山梨醇酯、蔗糖脂肪酸酯中的至少一种;所述乳化剂选自吐温-80、司盘-80、卡波姆、十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠、十六烷基苯磺酸钠、十六烷基磺酸钠、十六烷基硫酸钠、十八烷基苯磺酸钠、十八烷基磺酸钠中的至少一种;所述dbe溶剂包括丁二酸二甲酯、戊二酸二甲酯、己二酸二甲酯。

8.作为本发明的进一步改进,还包括改性氧化铝纳米粉末,所述改性氧化铝纳米粉末的制备方法如下:

9.s1.将硝酸铝溶于水中,加入柠檬酸钠,超声分散,加热至60-80℃,蒸发溶剂,得到

溶胶;然后提高温度至170-190℃,真空度在0.01-0.1mpa,形成干凝胶,取出,点燃干凝胶,得到氧化铝纳米粉末;

10.s2.将步骤s1制得的氧化铝纳米粉末加入乙醇溶液中,超声分散,加入硅烷偶联剂,加热至60-80℃,反应1-3h,离心,干燥,得到改性氧化铝纳米粉末。

11.作为本发明的进一步改进,所述硅烷偶联剂为含有氨基的硅烷偶联剂,选自γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-β(氨乙基)-γ-氨丙基三甲氧基硅烷、n-β(氨乙基)-γ-氨丙基三乙氧基硅烷、n-β(氨乙基)-γ

‑ꢀ

氨丙基甲基二甲氧基硅烷、n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、二乙烯三胺基丙基三甲氧基硅烷中的至少一种。

12.本发明进一步保护一种辐照工作环境下激光放大装置结构件的清洗方法,包括以下步骤:

13.步骤一、以超临界二氧化碳混合挥发性碳氢清洗剂喷洗;

14.步骤二、将上述的辐照工作环境下激光放大装置结构件的水基清洗剂与纯水混合,配置成清洗混合液,超声波初清洗;

15.步骤三、纯水喷淋冲洗,喷淋水回流,喷淋水回流以备替换超声波清洗液所用混合液;

16.步骤四、纯水超声波复清洗;

17.步骤五、纯水喷淋复冲洗,得到洁净放大器结构件,喷淋水回收替换上一步骤纯水超声波复清洗所用纯水;

18.步骤六、对上一步骤得到的洁净放大器结构件进行残留积水抽干后,再施加洁净气体风刀扫干;

19.步骤七、真空烘箱烘干放大器结构件,即可。

20.作为本发明的进一步改进,步骤一中以超临界二氧化碳混合挥发性碳氢清洗剂喷洗,去除表面明显碳化物及污染物:其中二氧化碳的压力为7-7.5mp,二氧化碳的温度为30-33℃;二氧化碳与适量碳氢清洗剂混合后一同喷洗:其中碳氢清洗剂与二氧化碳的混合比不高于1:5。

21.作为本发明的进一步改进,步骤二中在添加了dbe(混合二元酸酯)溶剂,mmb (3-甲氧基-3-甲基-1-丁醇)溶剂的表面活性剂成份的清洗剂及纯水配置清洗混合液,超声波初清洗,进一步剥离表面肉眼不可见碳化物、气溶胶微颗粒等污染物;其中含有表面活性剂成份的清洗剂对结构无腐蚀性,其与纯水的混合比例不高于1:20;同时,dbe(混合二元酸酯)溶剂与mmb(3-甲氧基-3-甲基-1-丁醇) 溶剂同纯水的混合比例也分别不高于1:20;其中所用纯水的电导率不高于50μ s/cm;该混合液作为超声清洗液可反复使用;该混合液超声波清洗的温度不高于50℃;其中超声振子频率为多组频段范围的混合叠加频率;其中整体清洗槽的输出功率密度为0.3-0.6w/cm2;其中超声波清洗的时间不长于15min;步骤二中超声波清洗设有独立的超声清洗槽。

22.作为本发明的进一步改进,步骤三中纯水喷淋冲洗,去除上一步骤表面残留清洗液及附着的剥离物,喷淋水回流以备替换超声波清洗液所用混合液;其中,喷淋冲洗所用纯水为一次性使用的纯水,其中所用纯水电导率不高于0.5μ s/cm;该纯水的水温不高于50℃;其中零件表面平均喷淋时间不少于10s/cm2, 同一位置接受往复移动喷淋的次数不少于10次,该步骤喷淋冲洗后的纯水回收后可直接用于步骤二中清洗槽内所用纯水的替换;

该喷淋冲洗设有独立的喷淋冲洗槽。

23.作为本发明的进一步改进,步骤四中纯水超声波复清洗,进一步去除表面残留清洗液及附着污染物:其中,纯水超声波复清洗过程中所用的纯水可反复投入使用,其所用纯水电导率不高于5μs/cm;该纯水超声波清洗的温度不高于50℃;其中超声振子频率为多组频段范围的混合叠加频率;其中整体清洗槽的输出功率密度为0.3-0.6w/cm2,其中超声波清洗的时间不长于10min;其中步骤四中超声波清洗区别于步骤二,设有独立的超声清洗槽。

24.作为本发明的进一步改进,步骤五中纯水喷淋复冲洗,完全去除微量残留清洗液及表面附着微量污染物,得到洁净放大器结构件,喷淋水回收替换上一步骤纯水超声波复清洗所用纯水:喷淋冲洗所用纯水为一次性使用的纯水;其中所用纯水电导率不高于0.5μs/cm;该纯水的水温不高于20℃,以便于给清洗零件降温;其中零件表面平均喷淋时间不少于10s/cm2,同一位置接受往复移动喷淋的次数不少于10次,步骤五中喷淋纯水回收后即对步骤四中超声波清洗槽内的纯水进行等量替换;步骤五中喷淋冲洗所用清洗槽与步骤三所用喷淋冲洗槽为同一清洗槽。

25.作为本发明的进一步改进,步骤六中对上一步骤得到的洁净放大器结构件,对于其内可能残留的积水进行抽干后,再施加洁净气体风刀扫干:经过前五步骤的处理,零件表面洁净度已经达到要求,现需要对零件表面进行脱水处理。清除结构件内积存纯水的工具为手持抽水设备;洁净气体扫干的重点在于零件表面以及表面螺纹沉孔内无显著积存、留存的纯水,所述洁净气体形成风刀的气压不小于0.5mpa;其中,该步骤所用时间不多于15min,以避免潮湿环境下,结构器件在空气中的暴露时间过长,造成表面氧化。

26.作为本发明的进一步改进,步骤七中真空烘箱彻底高温烘干放大器结构件:烘箱内为不低于百级的无尘、真空环境,烘干设定温度不低于60℃,烘干时长不少于60min。采用真空烘干,可以避免高温、高湿下,结构件表面的氧化。

27.作为本发明的进一步改进,步骤一至六所处的外部环境为不低于万级的无尘环境。

28.其中,针对不同批次的清洗零件,步骤七的操作可与步骤一至五的操作同时进行。

29.本发明具有如下有益效果:

30.(1)本发明制得的辐照工作环境下激光放大装置结构件的水基清洗剂不仅具有极好的水溶性和清洁性,使得零件表面的肉眼不可见碳化物、气溶胶微颗粒等污染物快速洗净,另外,本发明还添加了氨基改性氧化铝纳米粉末,易于在零件表面形成一层致密的氧化铝膜,从而保护零件不被氧化,进一步避免其表面进一步氧化,对光学胶也有较好的去除性能。

31.(2)超临界二氧化碳辅加碳氢清洗剂对清洗件进行预喷洗洗的效果,优于单纯的二氧化碳喷洗,实验表明添加了碳氢清洗剂喷洗后,相同时间内,添加碳氢清洗剂后喷洗效果更加突出。且低于20%的碳氢清洗剂随着二氧化碳的气化也会当场完全挥发,不会残留。操作时同二氧化碳喷洗一样,处于通风环境即可,操作人员无须额外的防护装置,对环境也无任何危害。

32.(3)碳氢清洗剂辅助超临界二氧化碳清洗,相较于纯粹的碳氢清洗剂超声波清洗,对碳氢清洗剂的用量需求更低。且事后无须专门的碳氢清洗剂处理。

33.(4)经过前期二氧化碳预清洗,大大降低了后续超声波清洗的难度,可以使后续超声波清洗的选择更加趋于安全与环保。

34.(5)本发明所实施的清洗方法,不会造成金属结构件表面的损伤,比如结构表面处理层的氧化色变。

35.(6)使用本发明,相较传统的超声波清洗,超声波清洗液失效时间是传统纯超声波水基清洗液的数倍,此方案可以节约大量的水资源。达到同样的清洗效果,本发明工作效率也相较传统超声波清洗高。

具体实施方式

36.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.制备例1

38.改性氧化铝纳米粉末的制备方法如下:

39.s1.将1g硝酸铝溶于水中,加入5g柠檬酸钠,1000w超声分散30min,加热至60℃,蒸发溶剂,得到溶胶;然后提高温度至170℃,真空度在0.01mpa,形成干凝胶,取出,点燃干凝胶,得到氧化铝纳米粉末;

40.s2.将1g步骤s1制得的氧化铝纳米粉末加入10ml乙醇溶液中,1000w超声分散30min,加入0.1g二乙烯三胺基丙基三甲氧基硅烷,加热至60℃,反应 1h,离心,干燥,得到改性氧化铝纳米粉末。

41.制备例2

42.改性氧化铝纳米粉末的制备方法如下:

43.s1.将2g硝酸铝溶于水中,加入10g柠檬酸钠,1000w超声分散30min,加热至80℃,蒸发溶剂,得到溶胶;然后提高温度至190℃,真空度在0.1mpa,形成干凝胶,取出,点燃干凝胶,得到氧化铝纳米粉末;

44.s2.将1g步骤s1制得的氧化铝纳米粉末加入10ml乙醇溶液中,1000w超声分散30min,加入0.1gn-β(氨乙基)-γ-氨丙基三乙氧基硅烷,加热至80℃,反应3h,离心,干燥,得到改性氧化铝纳米粉末。

45.制备例3

46.改性氧化铝纳米粉末的制备方法如下:

47.s1.将1.5g硝酸铝溶于水中,加入7g柠檬酸钠,1000w超声分散30min,加热至70℃,蒸发溶剂,得到溶胶;然后提高温度至180℃,真空度在0.05mpa,形成干凝胶,取出,点燃干凝胶,得到氧化铝纳米粉末;

48.s2.将1g步骤s1制得的氧化铝纳米粉末加入10ml乙醇溶液中,1000w超声分散30min,加入0.1gγ-氨丙基三甲氧基硅烷,加热至70℃,反应2h,离心,干燥,得到改性氧化铝纳米粉末。

49.实施例1

50.步骤一、以超临界二氧化碳混合挥发性碳氢清洗剂喷洗,去除表面明显碳化物及

污染物:其中二氧化碳的压力为7mp,二氧化碳的温度为30℃;二氧化碳与适量碳氢清洗剂混合后一同喷洗:其中碳氢清洗剂与二氧化碳的重量混合比为 1:10。经过该步骤,清洗件表面明显的黑色碳化物以及其它油污、污染物得以清除、剥离,得到表面无残留的洁净度90%以上的清洗件。

51.步骤二、2重量份dbe(混合二元酸酯),2重量份mmb(3-甲氧基-3-甲基

ꢀ‑

1-丁醇),2重量份柠檬酸,5重量份非离子表面活性剂聚乙二醇三甲基壬基醚, 1重量份乳化剂,10重量份去离子水,1重量份制备例1制得的改性氧化铝纳米粉末,混合配置辐照工作环境下激光放大装置结构件的水基清洗剂。本实施例中,所配置的清洗剂与纯水的混合比为1:20;其中,所用纯水以及混合液的电导率 50μs/cm;混合后,该混合液可反复使用,以便后续模块的结构件的陆续清洗;不考虑纯水设备的产水速度,单纯大尺寸的清洗槽水放满的时间就能达到数个小时。作为初次清洗溶液,其反复使用并不会对零件的最终洁净度产生影响。该混合液超声波清洗的温度为50℃,超声频率为多频段范围的复合叠加频率,本实施例中,超声频率为20khz、40khz、80khz的复合叠加频率,以清除不同附着力,不同颗粒大小的污染物。其中整体清洗槽的输出功率密度设定为0.4w/cm2。在本实施例中,为避免长时间的超声波冲击致使结构表面的氧化层损伤,本次超声波清洗所用时间为10min。

52.步骤三、纯水喷淋冲洗,去除上一步骤表面残留清洗液及附着的剥离物,喷淋水回流以备替换超声波清洗液所用混合液;其中,喷淋冲洗所用纯水为一次性使用的纯水,其中所用纯水电导率0.5μs/cm;该纯水的水温50℃;其中零件表面平均喷淋时间10s/cm2,同一位置接受往复移动喷淋的次数10次,该步骤喷淋冲洗后的纯水回收后可直接用于步骤二中清洗槽内所用纯水的替换;该喷淋冲洗设有独立的喷淋冲洗槽。

53.步骤四、纯水超声波复清洗,进一步去除表面残留清洗液及附着污染物:其中,纯水超声波复清洗过程中所用的纯水可反复投入使用,其所用纯水电导率不高于5μs/cm;该纯水超声波清洗的温度不高于50℃;其中超声振子频率为多组频段范围的混合叠加频率;其中整体清洗槽的输出功率密度为0.3w/cm2,其中超声波清洗的时间10min;其中步骤四中超声波清洗区别于步骤二,设有独立的超声清洗槽。

54.步骤五、纯水喷淋复冲洗,完全去除微量残留清洗液及表面附着微量污染物,得到洁净放大器结构件,喷淋水回收替换上一步骤纯水超声波复清洗所用纯水:喷淋冲洗所用纯水为一次性使用的纯水;其中所用纯水电导率0.5μs/cm;该纯水的水温20℃,以便于给清洗零件降温;其中零件表面平均喷淋时间10s/cm2, 同一位置接受往复移动喷淋的次数10次,步骤五中喷淋纯水回收后即对步骤四中超声波清洗槽内的纯水进行等量替换;步骤五中喷淋冲洗所用清洗槽与步骤三所用喷淋冲洗槽为同一清洗槽。

55.步骤六、对上一步骤得到的洁净放大器结构件,对于其内可能残留的积水进行抽干后,再施加洁净气体风刀扫干:经过前五步骤的处理,零件表面洁净度已经达到要求,现需要对零件表面进行脱水处理。清除结构件内积存纯水的工具为手持抽水设备;洁净气体扫干的重点在于零件表面以及表面螺纹沉孔内无显著积存、留存的纯水,所述洁净气体形成风刀的气压不小于0.5mpa;其中,该步骤所用时间15min,以避免潮湿环境下,结构器件在空气中的暴露时间过长,造成表面氧化。

56.步骤七、真空烘箱彻底高温烘干放大器结构件:烘箱内为不低于百级的无尘、真空环境,烘干设定温度60℃,烘干时长60min。采用真空烘干,可以避免高温、高湿下,结构件表

面的氧化。

57.实施例2

58.步骤一、以超临界二氧化碳混合挥发性碳氢清洗剂喷洗,去除表面明显碳化物及污染物:其中二氧化碳的压力为7.5mp,二氧化碳的温度为33℃;二氧化碳与适量碳氢清洗剂混合后一同喷洗:其中碳氢清洗剂与二氧化碳的重量混合比为 1:10。经过该步骤,清洗件表面明显的黑色碳化物以及其它油污、污染物得以清除、剥离,得到表面无残留的洁净度90%以上的清洗件。

59.步骤二、水基结构清洗溶液超声波清洗:步骤一中水基结构清洗溶液为纯水与辐照工作环境下激光放大装置结构件的水基清洗剂的混合液,由2重量份dbe (混合二元酸酯),2重量份mmb(3-甲氧基-3-甲基-1-丁醇),2重量份柠檬酸, 5重量份非离子表面活性剂聚乙二醇三甲基壬基醚,1重量份乳化剂,10重量份去离子水,1重量份制备例3制得的改性氧化铝纳米粉末,混合配置辐照工作环境下激光放大装置结构件的水基清洗剂。因为作为高功率激光器的内外腔结构件,其特有的污染物主要为气溶胶微颗粒,以及其它外部污染物进入后经高强度激光辐照产生的碳化微颗粒,所以投入的结构清洗剂量不宜过多,以避免后续步骤的再次污染,本实施例中,结构清洗剂与纯水的混合比为1:20;其中,所用纯水以及混合液的电导率50μs/cm;混合后,该混合液可反复使用,以便后续模块的结构件的陆续清洗;不考虑纯水设备的产水速度,单纯大尺寸的清洗槽水放满的时间就能达到数个小时。作为初次清洗溶液,其反复使用并不会对零件的最终洁净度产生影响。该混合液超声波清洗的温度为50℃,超声频率为多频段范围的复合叠加频率,本实施例中,超声频率为20khz、40khz、80khz的复合叠加频率,以清除不同附着力,不同颗粒大小的污染物。其中整体清洗槽的输出功率密度设定为0.4w/cm2。在本实施例中,为避免长时间的超声波冲击致使结构表面的氧化层损伤,本次超声波清洗所用时间为10min。

60.步骤三、纯水喷淋冲洗:喷淋冲洗的所用纯水为一次性使用的纯水;该纯水在完成该次喷淋冲洗后在未做进一步净化处理的前提下,不再投入喷淋冲洗环节,该纯水的水温为50℃,其电导率指标为0.5μs/cm。该步骤起到的作用为将前一步骤零件表面积存的结构清洗溶液喷淋去除。为实现更加有效的利用,以及更快捷的节省纯水的产水时间,该步骤投入的纯水进入步骤一的用水环节,以更替步骤一所用部分纯水。经过该步骤,零件表面残留的清洗溶液以及污染物达到第一程度的减少。其中零件表面平均喷淋时间不少于10s/cm2,同一位置接受往复移动喷淋的次数10次。同时,步骤一中超声波清洗槽内的混合液其电导率指标为50μs/cm,因为有该步骤电导率指标为0.5μs/cm的喷淋回收水的补充及替换,有利于维持混合液电导率50μs/cm的指标。在本实施例中,本次喷淋冲洗所用时间为常规5min,消耗纯水量为0.25吨。该步骤回收的喷淋纯水,按照 20:1的比例与结构清洗剂混合后,与步骤一中超声波清洗槽内的清洗混合液进行等量替换,以维持其电导率、洁净度。

61.步骤四、纯水超声波清洗:纯水超声波清洗过程中所用的纯水可反复投入使用;该纯水清洗的温度为50℃,纯水的电导率指标为5μs/cm;超声频率为多频段范围的复合叠加频率。本实施例中,超声频率为20khz、40khz、80khz的复合叠加频率,以清除不同附着力,不同颗粒大小的污染物。其中整体清洗槽的输出功率密度设定为0.4w/cm2。

62.经过该步骤,前一步骤零件表面残留的清洗溶液以及污染物达到进一步的减少。在本实施例中,本次超声波清洗所用时间为10min。

63.步骤五、纯水喷淋复冲洗:为实现高效连续运行,前一步骤的纯水被反复投入使用,其不可避免会残留微量清洗溶液以及微量污染物,所以需要在该步骤中进一步的清除,本步骤采用一次性的纯水对零件表面进行喷淋、冲洗,以达到该目的。同样,该步骤投入的纯水同样可直接进入步骤三的用水环节,以更替步骤一所用部分纯水。经过该步骤,零件表面残留的清洗溶液以及污染物达到最大化的减少,同时,步骤三中超声波清洗槽内的纯水电导率指标为5μs/cm因为有该步骤电导率指标为0.5μs/cm的喷淋回收水的补充及替换,有利于维持其电导率5μs/cm的纯水指标。其中零件表面平均喷淋时间10s/cm2,同一位置接受往复移动喷淋的次数为20次。在本实施例中,本次喷淋冲洗所用纯水不再加温、为常温20℃,用其喷淋冲洗结构结构件,还起到对其降温的目的,以便在下一步骤,结构件布满水迹以较低的温度暴露在空气中,降低其表面的氧化程度。该步骤所用时间为常规5min,消耗纯水量为0.25吨。该步骤回收的喷淋纯水,与步骤三中超声波清洗槽内的纯水进行等量替换,以维持其电导率、洁净指标。在不同批次的连续清洗过程中,步骤三中超声波清洗槽内的纯水因为有喷淋回收纯水的替换,有利于维持其电导率、洁净度指标。

64.步骤六、清除表面水迹、洁净气体扫干:经过前四步骤的处理,零件表面洁净度已经达到要求,现需要对零件表面进行脱水处理,本步骤中清除大型构件内的积水采用手持抽水设备完成,后续洁净气体扫干的重点在于通过该步骤,使零件表面以及构件表面螺纹、沉孔内无显著积存、留存的纯水,以便下一步骤高温烘干可以使用尽可能少的时间即可达到清洗零件完全脱水的目的,本实施例所用洁净气体为氮气、压力0.8mpa。在本实施例中,本次清除积水、扫干所用时间为常规15min。吹扫场地为超声清洗池上方。至此,超声清洗环节结束,所用总时间为45min。加之5次零件吊装、往返清洗槽与喷淋槽的时间,平均每次花费5min,总计花费时间70min。

65.步骤七、高温烘干:本步骤,本实施例中,所用烘烤设备为百级真空无尘烘箱,温度为80℃,烘烤时间为120min。在结构件全程清洗的过程中,零件表面容易产生氧化的环节就是烘干环节,采用真空烘干箱就是防止其高温下氧化的有效手段,通过步骤六,本次结构件再清洁方法结束。烘干后的结构件待温度降至常温后可运送至百级无尘室内再次投入组装、使用。给予烘烤120min的充分时间,其目的就是为了达到结构件的彻底脱水。本实施例中,若清洗设备理想情境下,连续作业,所需要的实时纯水产水量达到0.25吨/小时,满足步骤二、步骤四喷淋冲洗步骤所需纯水即可。超声波清洗槽内的纯水只需要提前一至两天储满,备用,使用前提前加热至指定温度即可。这样,在清洗设备连续运行状态下,因为烘干步骤与清洗步骤可同时进行,如此最低平均每2小时,即可完成一批结构件的再清洁。至此,本次清洗结束。步骤一的清洗目标为肉眼可见碳化污染物、油污等,步骤二至五的清洗目标为肉眼不可见碳化污染物、气溶胶微颗粒等,步骤六至七为脱水烘干前准备及烘干。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。