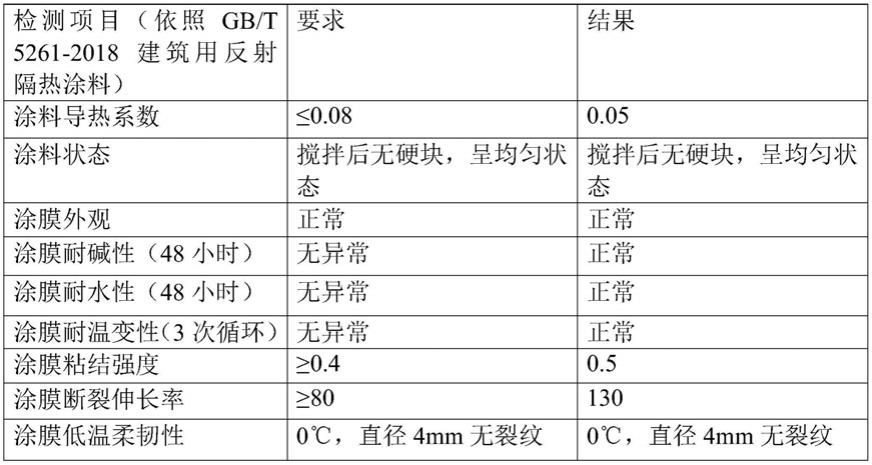

1.本技术涉及一种钙钛矿量子点/聚合物复合粉体材料及其制备方法、应用,属于显示器件领域。

背景技术:

2.钙钛矿量子点由于其极高的荧光量子产率、窄的发光半峰宽、发光波长可覆盖整个可见光范围以及低毒、低成本的优势,使钙钛矿量子点有望用于下一代显示技术。然而在实际应用时,钙钛矿量子点却面临着稳定性差的问题。钙钛矿量子点稳定性差主要由两方面因素造成:首先是水、氧对量子点的分解破坏,造成实际应用过程中器件稳定性差。其次是钙钛矿量子点相互接触后会自生长,颗粒尺寸和形貌的改变也会造成发光性能的变化,表现出器件的稳定性差。使用聚合物包覆钙钛矿量子点是增强其稳定性的有效方法。目前聚合物包覆钙钛矿量子点分为原位包覆法和非原位包覆法。其中非原位包覆法是使用其他方法预先合成钙钛矿量子点,再将钙钛矿量子点分散到聚合物基质中。非原位包覆法可以提高钙钛矿量子点对水、氧的稳定性,但是预先合成的钙钛矿量子点很难单分散入聚合物基质中,聚合物无法限制钙钛矿量子点的自生长,不能彻底解决钙钛矿量子点稳定性差的问题。原位包覆法是将钙钛矿量子点的原料与聚合物一同溶解,再挥发溶剂,钙钛矿量子点在聚合物中原位生成并单分散在聚合物基质中,钙钛矿量子点之间有聚合物隔离。原位包覆法制备的钙钛矿量子点/聚合物复合材料可以同时解决钙钛矿量子点由水、氧和自生长造成的稳定性问题。目前原位制备钙钛矿量子点/聚合物复合材料已成功应用于薄膜材料的制备,而原位法制备具有高发光效率、高稳定性的钙钛矿量子点/聚合物复合材料超微粉末的方法还未见报道。

技术实现要素:

3.超微粉末相较于薄膜材料具有应用范围更广、使用方法更灵活等优势,是一种更有应用前景的材料。本发明使用喷雾干燥的方法,原位制备了一系列钙钛矿量子点/聚合物复合超微粉末材料。该超微粉末粒径小、稳定性高、发光性能优异、成本低等特点,可以用于背光显示、micro/mini led直显、照明和光伏转光材料等领域。

4.根据本技术的一个方面,提供了一种钙钛矿量子点/聚合物复合粉末材料。该超微粉末粒径小、稳定性高、发光性能优异、成本低等特点,可以用于背光显示、micro/mini led直显、照明和光伏转光材料等领域。

5.一种钙钛矿量子点/聚合物复合粉末材料,所述粉末材料的粒径大小为0.1~200μm;

6.所述粉末材料的d50平均粒径大小为1~150μm。

7.可选地,所述粉末材料的粒径大小独立地选自0.1μm、0.2μm、0.5μm、1μm、2μm、5μm、10μm、15μm、20μm、30μm、40μm、50μm、80μm、100μm、120μm、150μm、170μm、190μm、200μm中的任意值或任意两者之间的范围值。

8.可选地,所述粉末材料的d50平均粒径大小独立地选自1μm、2μm、5μm、6μm、10μm、15μm、20μm、30μm、40μm、50μm、80μm、100μm、120μm、150μm中的任意值或任意两者之间的范围值。

9.可选地,所述粉末材料的形貌为类红细胞型颗粒结构。本技术中的钙钛矿量子点/聚合物复合粉末材料的形貌为类红细胞型颗粒结构,外壳局部向内塌缩,该结构表面更加致密,尺寸更小,有利于抵御外部水氧的侵入,提升粉末的环境稳定性。

10.可选地,所述粉末材料的表面为聚合物外壳。

11.可选地,所述钙钛矿量子点/聚合物复合粉末材料中,钙钛矿量子点在至少一个维度上的尺寸为2~50nm。

12.可选地,钙钛矿量子点在至少一个维度上的尺寸独立地选自2nm、5nm、10nm、12nm、15nm、20nm、25nm、30nm、40nm、50nm中的任意值或任意两者之间的范围值。

13.可选地,所述钙钛矿量子点具有结构式amx3、a3m2x9、a2mx6、q2a

m-1mm

x

3m 1

中的至少一种;

14.其中,a为nh2chnh

2

、ch3nh

3

、cs

、rb

中的至少一种;

15.m为pb

2

、cd

2

、mn

2

、zn

2

、sn

2

、ge

2

、bi

3

中的至少一种;

16.x为卤素阴离子中的至少一种;

17.q为芳香基或者碳原子数不小于3的烷基有机胺阳离子;

18.m为1到100之间的任意数值。

19.本技术中,卤素阴离子为f-、cl-、br-或i-。

20.可选地,芳香基为苯、萘、蒽、菲以及它们的同系物。

21.可选地,烷基有机胺阳离子的碳原子数为4~25。

22.可选地,所述聚合物基质选自聚偏氟乙烯、聚偏氟乙烯和三氟乙烯共聚物、聚丙烯腈、聚醋酸乙烯酯、醋酸纤维素、氰基纤维素、聚砜、芳香聚酰胺、聚酰亚胺、聚碳酸酯、聚苯乙烯、聚甲基丙烯酸甲酯中的至少一种。

23.可选地,所述钙钛矿量子点/聚合物复合粉末材料中,钙钛矿量子点与聚合物基质的质量比为1:1~500。

24.可选地,所述钙钛矿量子点/聚合物复合粉末材料中,钙钛矿量子点与聚合物基质的质量比独立地选自1:1、1:2、1:5、1:8、1:10、1:12、1:15、1:20、1:30、1:40、1:50、1:60、1:70、1:80、1:90、1:100、1:150、1:200、1:250、1:300、1:400、1:500中的任意值或任意两者之间的范围值。

25.根据本技术的第二个方面,提供了一种原位制备钙钛矿量子点/聚合物复合粉末材料的方法。该制备方法解决了高发光性能、高稳定性钙钛矿量子点/聚合物复合材料超微粉末的制备问题,全程可在无水、无氧环境下进行,无水、无氧的制备过程增强了钙钛矿量子点/聚合物复合材料的稳定性。

26.一种原位制备钙钛矿量子点/聚合物复合粉末材料的方法,将钙钛矿量子点前驱体溶液雾化成小液滴,而后使雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合粉末材料。

27.可选地,所述钙钛矿量子点前驱体溶液包括溶剂、钙钛矿量子点原料和聚合物基质。

28.可选地,所述使雾化的小液滴干燥的条件为:

29.进风温度为t1,出风温度为t2,温差为δt;

30.其中,δt=t1-t2;

31.60℃≤t1≤200℃;

32.50℃≤t1≤150℃;

33.10℃≤δt≤80℃。

34.优选地,80℃≤t1≤120℃;

35.70℃≤t1≤110℃;

36.20℃≤δt≤60℃。

37.可选地,进风温度独立地选自60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃中的任意值或任意两者之间的范围值。

38.可选地,出风温度独立地选自50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃中的任意值或任意两者之间的范围值。

39.可选地,温差δt独立地选自10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃中的任意值或任意两者之间的范围值。

40.本技术中,进风温度设置为60℃~200℃,是高温干燥过程,可以使微液滴表面的溶剂迅速蒸发,在表面优先形成一层聚合物外壳,液滴内部的溶剂将透过外壳扩散蒸发,导致外壳局部向内塌缩,进而形成类红细胞型颗粒结构,该结构表面更加致密,致密的结构,有利于抵御外部水氧的侵入,提升粉末的环境稳定性;形成的钙钛矿的尺寸更小,稳定性更好,发光效率更高。

41.可选地,采用干燥塔使雾化的小液滴进行干燥。

42.可选地,由雾化器将钙钛矿量子点前驱体溶液雾化成小液滴;

43.所述雾化器选自气流式雾化器或旋转式雾化器。

44.可选地,所述气流式雾化器选自二流体式雾化器。

45.可选地,所述旋转式雾化器选自叶片盘旋转雾化器。

46.可选地,当选用二流体式雾化器时,钙钛矿量子点前驱体溶液的进料流量为1ml/min~5000ml/min;雾化气体的进料流量为10l/min~1000l/min。

47.可选地,选用二流体式雾化器时,钙钛矿量子点前驱体溶液的进料流量为1ml/min~100ml/min;雾化气体的进料流量为10l/min~100l/min。

48.可选地,选用二流体式雾化器时,钙钛矿量子点前驱体溶液的进料流量独立地选自1ml/min、10ml/min、20ml/min、50ml/min、70ml/min、100ml/min、200ml/min、500ml/min、700ml/min、1000ml/min、2000ml/min、3000ml/min、4000ml/min、5000ml/min中的任意值或任意两者之间的范围值。

49.可选地,选用二流体式雾化器时,雾化气体的进料流量独立地选自10l/min、20l/min、50l/min、70l/min、100l/min、200l/min、500l/min、700l/min、1000l/min中的任意值或任意两者之间的范围值。

50.可选地,所述雾化气体为非活性气体。

51.可选地,所述非活性气体选自氮气、氦气中的至少一种。

52.可选地,当选用叶片盘旋转雾化器时,钙钛矿量子点前驱体溶液的进料流量为

5ml/min~50000ml/min;叶片盘旋转转速为5000r/min~60000r/min;

53.可选地,当选用叶片盘旋转雾化器时,钙钛矿量子点前驱体溶液的进料流量为20ml/min~1000ml/min,叶片盘旋转转速为20000~50000r/min。

54.可选地,选用叶片盘旋转雾化器时,钙钛矿量子点前驱体溶液的进料流量独立地选自5ml/min、10ml/min、20ml/min、30ml/min、50ml/min、70ml/min、100ml/min、200ml/min、500ml/min、700ml/min、1000ml/min、2000ml/min、3000ml/min、4000ml/min、5000ml/min、8000ml/min、10000ml/min、20000ml/min、30000ml/min、50000ml/min中的任意值或任意两者之间的范围值。

55.可选地,选用叶片盘旋转雾化器时,叶片盘旋转转速独立地选自5000r/min、6000r/min、8000r/min、10000r/min、15000r/min、20000r/min、25000r/min、30000r/min、35000r/min、40000r/min、45000r/min、50000r/min、55000r/min、60000r/min中的任意值或任意两者之间的范围值。

56.可选地,所述溶剂选自n,n-二甲基甲酰胺、二甲基亚砜、三甲基磷酸酯、磷酸三乙酯、n-甲基吡咯烷酮、二甲基乙酰胺中的至少一种。

57.本技术中,溶剂可以将钙钛矿量子点原料和聚合物基质溶解。

58.可选地,所述钙钛矿量子点原料包括ax、qx和mx

t

;

59.其中,a选自nh2chnh

2

(fa)、ch3nh

3

(ma)、cs

、rb

中的至少一种;m选自pb

2

、cd

2

、mn

2

、zn

2

、sn

2

、ge

2

、bi

3

中的至少一种;

60.q选自芳香基或者碳原子数不小于3的烷基有机胺阳离子;

61.x选自卤素阴离子中的至少一种;

62.t=2或3。

63.本技术中,钙钛矿量子点原料的质量包括所有原料的质量。

64.在实际的应用过程中,可以根据实际需要选择相应的钙钛矿量子点原料。需要指出的是,本技术的制备方法可以进行放大,具有很好的工业实际应用价值。

65.可选地,所述聚合物基质选自聚偏氟乙烯、聚偏氟乙烯和三氟乙烯共聚物、聚丙烯腈、聚醋酸乙烯酯、醋酸纤维素、氰基纤维素、聚砜、芳香聚酰胺、聚酰亚胺、聚碳酸酯、聚苯乙烯、聚甲基丙烯酸甲酯中的至少一种。

66.可选地,聚合物基质与溶剂的质量比为1:2~200。

67.可选地,聚合物基质与溶剂的质量比为1:5~50。

68.可选地,聚合物基质与溶剂的质量比独立地选自1:2、1:5、1:10、1:15、1:20、1:50、1:80、1:100、1:120、1:150、1:180、1:200中的任意值或任意两者之间的范围值。

69.可选地,钙钛矿量子点原料与聚合物基质的质量比为1:1~500。

70.可选地,钙钛矿量子点原料与聚合物基质的质量比为1:5~100。

71.可选地,钙钛矿量子点原料与聚合物基质的质量比独立地选自1:1、1:2、1:5、1:8、1:10、1:12、1:15、1:20、1:30、1:40、1:50、1:80、1:100、1:150、1:200、1:250、1:300、1:400、1:500中的任意值或任意两者之间的范围值。

72.可选地,所述钙钛矿量子点前驱体溶液还包括添加剂和/或表面配体。

73.可选地,所述添加剂选自溴化锌、碘化锌、溴化亚锡、碘化亚锡、溴化镉、碘化镉、次磷酸中的至少一种。

74.可选地,添加剂与钙钛矿量子点原料的质量比为1:0.1~500。

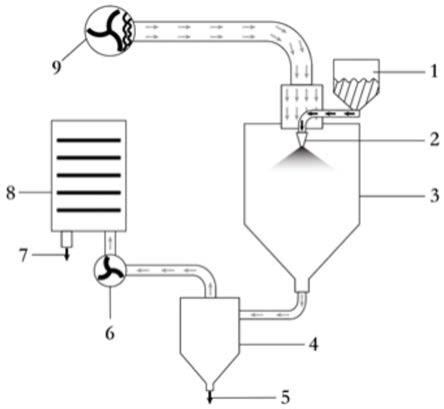

75.可选地,添加剂与钙钛矿量子点原料的质量比为1:0.2~100。

76.可选地,添加剂与钙钛矿量子点原料的质量比独立地选自1:0.1、1:0.2、1:0.5、1:0.8、1:1、1:2、1:4、1:5、1:10、1:15、1:20、1:30、1:50、1:70、1:80、1:90、1:100、1:150、1:200、1:250、1:300、1:350、1:400、1:450、1:500中的任意值或任意两者之间的范围值。

77.可选地,所述表面配体含有有机酸、有机酸卤代物、长链有机胺、长链有机胺的卤代物中的至少一种。

78.可选地,所述有机酸包括碳原子数至少为3的饱和烷基酸或不饱和烷基酸。

79.可选地,所述有机酸包括碳原子数为4~24的饱和烷基酸或不饱和烷基酸。

80.可选地,所述长链有机胺为4-24个碳原子的烷基胺胺或芳香胺。

81.可选地,所述有机酸或者长链有机胺的卤化物为所述有机酸或者长链有机胺对应的卤化物。

82.可选地,表面配体与钙钛矿量子点原料的质量比为1:1~50。

83.可选地,表面配体与钙钛矿量子点原料的质量比为1:2~20。

84.可选地,钙钛矿量子点原料与表面配体的质量比独立地选自1:1、1:2、1:5、1:10、1:15、1:20、1:25、1:30、1:35、1:40、1:45、1:50中的任意值或任意两者之间的范围值。

85.可选地,雾化的小液滴干燥后变为钙钛矿量子点/聚合物复合粉末材料与溶剂蒸汽,经分离,回收溶剂。

86.可选地,以非活性气体作为循环气体。

87.可选地,所述非活性气体选自氮气、氦气中的至少一种。非活性气体作为循环气体,使得整个制备过程中进一步保持无氧无水的状态,作为保护气体,对生产过程中水、氧气敏感的snx2、chnh2nh

·

hx(x为卤素)等原料亦可进行生产,得到的产品性能更好、稳定性更高。

88.根据本技术的第三方面,提供了一种原位制备钙钛矿量子点/聚合物复合粉末材料的装置。

89.一种原位制备钙钛矿量子点/聚合物复合粉末材料的装置,包括钙钛矿量子点前驱体溶液容器,雾化单元,干燥单元,分离单元;

90.所述钙钛矿量子点前驱体溶液容器,雾化单元,干燥单元,分离单元依次相连通。

91.可选地,所述雾化单元连接有热风提供单元;

92.所述分离单元连接有溶剂回收单元。

93.可选地,所述装置中还包括非活性气体提供单元;

94.所述非活性气体提供单元和干燥单元相连;

95.所述非活性气体提供单元和溶剂回收单元相连。

96.可选地,所述原位制备钙钛矿量子点/聚合物复合粉末材料的装置,包括钙钛矿量子点前驱体溶液容器,雾化装置,干燥装置,分离装置;

97.所述钙钛矿量子点前驱体溶液容器,雾化装置,干燥装置,分离装置依次相连通。

98.可选地,所述钙钛矿量子点前驱体溶液容器为前驱体罐;

99.所述雾化装置为雾化器;

100.所述干燥装置为干燥塔;

101.所述分离装置为旋风分离器。

102.可选地,所述雾化器选自气流式雾化器或旋转式雾化器。

103.可选地,所述气流式雾化器选自二流体式雾化器。

104.可选地,所述旋转式雾化器选自叶片盘旋转雾化器。

105.可选地,所述热风提供单元为热风提供装置;

106.所述热风提供装置为热风机;

107.所述溶剂回收单元为溶剂回收装置;

108.所述溶剂回收装置为冷凝塔,所述冷凝塔通过引风机和旋风分离器相连。

109.可选地,所述非活性气体提供单元为非活性气体提供装置;

110.所述非活性气体提供装置为氮气罐或者氮气发生器;

111.氮气罐或氮气发生器和干燥塔通过热风机相连,冷凝塔通过热风机和氮气罐相连,构成氮气循环。

112.可选地,所述干燥装置连接有热风装置。该热风装置向干燥装置中通入热风,将雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合材料超微粉末。

113.具体地,所述钙钛矿量子点前驱体溶液容器为罐状容器。

114.具体地,所述雾化装置为雾化器,为二流体式雾化器或叶片盘旋转雾化器。

115.具体地,所述干燥装置为干燥塔。

116.具体地,分离装置为旋风分离器。

117.可选地,所述分离装置连接有溶剂回收装置。分离装置将干燥塔中生成的钙钛矿量子点/聚合物复合材料超微粉末与溶剂蒸汽进入旋风分离器进行干湿分离,以回收溶剂。

118.具体地,所述冷凝塔设置有溶剂回收口。

119.具体地,所述非活性气体提供装置为氮气罐或氮气发生器。

120.具体地,所述氮气罐和干燥塔通过热风机相连,所述冷凝塔通过热风机和氮气罐相连,构成氮气循环。

121.作为一种实施方式,包括以下步骤:钙钛矿量子点前驱体溶液容器中的钙钛矿量子点前驱体溶液经雾化装置雾化成小液滴,进入干燥装置,热风通入干燥装置,雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合粉末材料和溶剂蒸汽,而后进入分离装置分离,钙钛矿量子点/聚合物复合粉末材料经粉体出口收集,溶剂蒸汽通过溶剂回收装置回收。

122.作为一种实施方式,包括以下步骤:钙钛矿量子点前驱体溶液放入前驱体罐中,由雾化器将钙钛矿量子点前驱体溶液在干燥塔中雾化成小液滴。热风机生产的热风通入干燥塔中,将雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合材料超微粉末。在干燥塔中生成的钙钛矿量子点/聚合物复合材料超微粉末与溶剂蒸汽进入旋风分离器进行干湿分离,钙钛矿量子点/聚合物复合材料超微粉末由旋风分离器下方的粉体出口收集。

123.具体地,喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末的过程如图1所示,钙钛矿量子点前驱体溶液放入前驱体罐(1)中,由雾化器(2)将钙钛矿量子点前驱体溶液在干燥塔(3)中雾化成小液滴。热风机(9)生产的热风通入干燥塔中,将雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合材料超微粉末。在干燥塔中生成的钙钛矿量子点/聚合物复合材料超微粉末与溶剂蒸汽进入旋风分离器(4)进行干湿分离,钙钛矿量子点/聚合物复合材料超微粉末由旋风分离器下方的粉体出口(5)收集。旋风分离器中的湿气经引

风机(6)进入冷凝塔(8)凝结溶剂,溶剂由溶剂回收口(7)收集,空气排出。喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末原料全部生成产品,溶剂可回收,全程无废气排出,降低了产品的成本,并且复合环保要求。

124.具体地,氮气循环喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末的过程如图2所示,钙钛矿量子点前驱体溶液放入前驱体罐(1)中,由雾化器(2)将钙钛矿量子点前驱体溶液在干燥塔(3)中雾化成小液滴。热风机(9)加热氮气罐(10)和循环回路中的氮气生产的热风通入干燥塔中,将雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合材料超微粉末。在干燥塔中生成的钙钛矿量子点/聚合物复合材料超微粉末与溶剂蒸汽进入旋风分离器(4)进行干湿分离,钙钛矿量子点/聚合物复合材料超微粉末由旋风分离器下方的粉体出口(5)收集。旋风分离器中的湿气经引风机(6)进入冷凝塔(8)凝结溶剂,溶剂由溶剂回收口(7)收集,氮气进入热风机加热循环使用。氮气循环喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末原料全部生成产品,溶剂可回收,全程无废气排出,降低了产品的成本,并且复合环保要求。生产过程全程氮气保护,对生产过程中水、氧气敏感的snx2、chnh2nh

·

hx(x为卤素)等原料亦可进行生产。得到的产品性能更好、稳定性更高。

125.本技术中,喷雾干燥法原位制备的钙钛矿量子点/聚合物复合材料超微粉末性能主要由钙钛矿量子点前驱体溶液的组成和生产工艺决定。生产工艺主要调节进风温度、出风温度、物料浓度、雾化器转速、进料流量与进气流量。

126.根据本技术的第四方面,提供了上述钙钛矿量子点/聚合物复合粉末材料、原位制备钙钛矿量子点/聚合物复合粉末材料的方法制备的钙钛矿量子点/聚合物复合粉末材料在背光显示、micro/mini led直显、照明和光伏转光材料领域中的应用。

127.原位法制备的钙钛矿量子点/聚合物复合薄膜只能应用于背光显示、光伏等面状器件领域。本技术制备的钙钛矿量子点/聚合物复合材料超微粉末的使用方法可以与cdse量子点以及inp量子点相同,与光刻胶、压敏胶等材料复合后,点状器件micro/mini led直显和led照明器件,也可以用于背光显示和光伏转等面状器件,拓展了钙钛矿量子点/聚合物复合材应用范围。

128.本技术能产生的有益效果包括:

129.1)本技术发明了使用喷雾干燥的方法原位制备钙钛矿量子点/聚合物复合材料超微粉末,解决了高发光性能、高稳定性钙钛矿量子点/聚合物复合材料超微粉末的制备问题。

130.2)本技术发明的喷雾干燥的方法原位制备钙钛矿量子点/聚合物复合材料超微粉末技术可以对原料中的溶剂进行回收,具有生产成本低、绿色环保的特点。且原料利用率可以达到100%,具有很好的经济效益。本技术的制备方法可以进行放大,具有很好的工业实际应用价值。

131.3)本技术制备钙钛矿量子点/聚合物复合材料超微粉末时可全程在无水、无氧环境下进行,无水、无氧的制备过程增强了钙钛矿量子点/聚合物复合材料的稳定性。

132.4)原位法制备的钙钛矿量子点/聚合物复合薄膜只能应用于背光显示、光伏等面状器件领域。本技术制备的钙钛矿量子点/聚合物复合材料超微粉末的使用方法可以与cdse量子点以及inp量子点相同,与光刻胶、压敏胶等材料复合后,点状器件micro/mini led直显和led照明器件,也可以用于背光显示和光伏转等面状器件,拓展了钙钛矿量子点/

聚合物复合材应用范围。

附图说明

133.图1为喷雾干燥制备钙钛矿量子点/聚合物复合粉体材料装置示意图。

134.图2为氮气循环喷雾干燥制备钙钛矿量子点/聚合物复合粉体材料装置示意图。

135.图3为mapbbr3/pvdf复合材料超微粉末荧光发射光谱图。

136.图4为mapbbr3/pvdf复合材料超微粉末扫描电子显微镜图片。

137.图5为rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末荧光发射光谱图。

138.图6为mapbcl1br2/pan复合材料超微粉末荧光发射光谱图。

139.图7为fapbbr3/pvdf复合材料超微粉末荧光发射光谱图。

140.图8为fapbbr3/pvdf复合材料超微粉末扫描电子显微镜图片。

141.图9为fapbbr3/pvdf复合材料超微粉末粒径分布统计情况。

142.图10为rb

0.5

cs

0.5

pbi3/ps复合材料超微粉末荧光发射光谱图。

143.图11为rb

0.5

cs

0.5

pbi3/ps复合材料超微粉末扫描电子显微镜图片。

144.图12为rb

0.5

cs

0.5

pbi3/ps复合材料超微粉末粒径分布统计情况。

145.图13为cspbbr3/pmma复合材料超微粉末荧光发射光谱图。

146.图14为cspbbr3/pmma复合材料超微粉末扫描电子显微镜图片。

147.图15为cspbbr3/pmma复合材料超微粉末粒径分布统计情况。

148.图16为cspbbr2cl/pan复合材料超微粉末荧光发射光谱图。

149.图17为不同干燥温度制备的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末a与粉末b的在蓝色背光源激发下的荧光发射光谱图。

150.图18为不同干燥温度制备的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末a与粉末b的扫描电子显微镜图片。

151.图19为不同干燥温度制备的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末a与粉末b的粒径分布统计情况。

152.图20为不同干燥温度制备的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末a与粉末b的高温高湿环境稳定性对比。

153.图21为钙钛矿量子点/聚合物复合材料超微粉末封装的白光led芯片结构示意图。

154.图22为钙钛矿量子点/聚合物复合材料超微粉末涂布的量子点转光膜结构示意图。

155.图23为使用阻隔膜封装的钙钛矿量子点/聚合物复合材料超微粉末涂布的量子点转光膜结构示意图。

156.图24为使用钙钛矿量子点/聚合物复合材料超微粉末光刻图案化后与蓝光mini led或micro led结合用于直显的结构示意图。

157.图1中,1、前驱体罐2、雾化器3、干燥塔

158.4、旋风分离器5、粉体出口6、引风机

159.7、溶剂回收口8、冷凝塔9、热风机

160.图2中,1、前驱体罐2、雾化器3、干燥塔

161.4、旋风分离器5、粉体出口6、引风机

162.7、溶剂回收口8、冷凝塔9、热风机

163.10、氮气罐

164.图21中,1、led芯片基座

165.2、红光和绿光钙钛矿量子点/聚合物复合材料超微粉末

166.3、硅胶4、蓝光led芯片

167.图22中,1、红光和绿光钙钛矿量子点/聚合物复合材料超微粉末

168.2、uv固化光敏胶3、pet薄膜

169.图23中,1、红光和绿光钙钛矿量子点/聚合物复合材料超微粉末

170.2、uv固化光敏胶

171.3、阻隔膜

具体实施方式

172.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

173.如无特别说明,本技术的实施例中的原料均通过商业途径购买。如无特别说明,测试方法均采用常规方法,仪器设置均采用均厂家推荐的设置。

174.具体地,喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末的过程如图1所示,钙钛矿量子点前驱体溶液放入前驱体罐(1)中,由雾化器(2)将钙钛矿量子点前驱体溶液在干燥塔(3)中经过雾化器雾化成小液滴。热风机(9)生产的热风通入干燥塔中,将雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合材料超微粉末。在干燥塔中生成的钙钛矿量子点/聚合物复合材料超微粉末与溶剂蒸汽进入旋风分离器(4)进行干湿分离,钙钛矿量子点/聚合物复合材料超微粉末由旋风分离器下方的粉体出口(5)收集。旋风分离器中的湿气经引风机(6)进入冷凝塔(8)凝结溶剂,溶剂由溶剂回收口(7)收集,空气排出。

175.喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末原料全部生成产品,溶剂可回收,全程无废气排出,降低了产品的成本,并且复合环保要求。

176.氮气循环喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末的过程如图2所示,钙钛矿量子点前驱体溶液放入前驱体罐(1)中,由雾化器(2)将钙钛矿量子点前驱体溶液在干燥塔(3)中经过雾化器雾化成小液滴。热风机(9)加热氮气罐(10)和循环回路中的氮气生产的热风通入干燥塔中,将雾化的小液滴干燥,生成钙钛矿量子点/聚合物复合材料超微粉末。在干燥塔中生成的钙钛矿量子点/聚合物复合材料超微粉末与溶剂蒸汽进入旋风分离器(4)进行干湿分离,钙钛矿量子点/聚合物复合材料超微粉末由旋风分离器下方的粉体出口(5)收集。旋风分离器中的湿气经引风机(6)进入冷凝塔(8)凝结溶剂,溶剂由溶剂回收口(7)收集,氮气进入热风机加热循环使用。

177.氮气循环喷雾干燥法原位制备钙钛矿量子点/聚合物复合材料超微粉末原料全部生成产品,溶剂可回收,全程无废气排出,降低了产品的成本,并且复合环保要求。生产过程全程氮气保护,对生产过程中水、氧气敏感的snx2、chnh2nh

·

hx(x为卤素)等原料亦可进行生产。得到的产品性能更好、稳定性更高。

178.实施例中,荧光发射光谱通过flsp920荧光光谱仪进行测试分析。

179.样品的形貌特征通过扫描电子显微镜(sem)测试分析,分析仪器为sigma 500场发射扫描电镜。

180.样品的粉末粒径分布统计情况通过激光粒度分析,分析仪器为马尔文mastersizer 3000。

181.实施例1

182.mapbbr3/pvdf复合材料超微粉末的制备:

183.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。

184.ma指甲胺离子,pvdf指聚偏氟乙烯。mabr质量为1g。

185.mabr:pbbr2质量比=1:1.2。(mabr pbbr2):十二胺质量比=3:1。(mabr pbbr2):pvdf质量比=1:10。pvdf:n,n-二甲基甲酰胺质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量50ml/min,叶片盘旋转雾化器转速20000r/min,进风温度80℃,出风温度60℃。得到的发射绿色荧光的钙钛矿量子点/聚合物复合材料超微粉末。mapbbr3/pvdf复合材料超微粉末荧光发射光谱如图3所示,发射峰位于537nm。超微粉末的扫面电子显微镜图片如图4所示(10μm),超微粉末的粒径《10μm。

186.实施例2

187.rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末的制备:

188.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pmma指聚甲基丙烯酸甲酯。rbi质量为100g。

189.rbi:csi:pbi2质量比=1:1.1:2。(rbi csi pbi2):苯乙基碘化胺质量比=10:1。(rbi csi pbi2):pmma质量比=1:80。pmma:n,n-二甲基甲酰胺质量比=1:20。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量30ml/min,叶片盘旋转雾化器转速20000r/min,进风温度120℃,出风温度80℃。喷雾干燥得到的rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末,取出后在真空干燥箱中130℃退火5min,得到发射红色荧光的钙钛矿量子点/聚合物复合材料超微粉末。rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末的荧光发射光谱如图5所示,发射峰位于625nm。扫面电子显微镜测得其粒径大小为6μm。

190.实施例3

191.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。ps指聚苯乙烯。csbr质量为100g。

192.csbr:pbbr2质量比=1:0.9。(csbr pbbr2):溴化辛胺=2:1。(csbr pbbr2):ps(聚苯乙烯)质量比=1:5。ps:n,n-二甲基甲酰胺质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量50ml/min,叶片盘旋转雾化器转速20000r/min,进风温度80℃,出风温度60℃。喷雾干燥得到绿光发射的cspbbr3/ps复合材料超微粉末。cspbbr3/ps复合材料超微粉末的荧光发射峰位于519nm。

193.实施例4

194.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pan指聚丙烯腈。cscl质量为500g。

195.cscl:pbcl2质量比=1:1。(cscl pbcl2):叔丁基氯化铵质量比=3:1。(cscl pbcl2):pan(聚丙烯腈)质量比=1:100。pan:二甲基亚砜质量比=1:50。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量

20ml/min,叶片盘旋转雾化器转速50000r/min,进风温度60℃,出风温度50℃。喷雾干燥得到蓝光发射的cspbcl3/pan复合材料超微粉末。cspbcl3/pan复合材料超微粉末的荧光发射峰位于421nm。

196.实施例5

197.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pc指聚碳酸酯。fabr质量为20g。

198.fabr:pbbr2质量比=1:2。(fabr pbbr2):1,4-苯二胺氢溴酸盐质量比=6:1。(fabr pbbr2):pc(聚碳酸酯)质量比=1:100。pc:二甲基亚砜质量比=1:100。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量20ml/min,叶片盘旋转雾化器转速50000r/min,进风温度60℃,出风温度50℃。喷雾干燥得到绿光发射的fapbbr3/pc复合材料超微粉末。fapbbr3/pc复合材料超微粉末的荧光发射峰位于535nm。

199.实施例6

200.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pvdf指聚偏氟乙烯。rbi质量为150g。

201.rbi:csi:pbi2质量比=1:1:2.2。(rbi csi pbi2):苯乙基碘化胺质量比=2:1。(rbi csi pbi2):pvdf质量比=1:20。(rbi csi pbi2):zni2质量比为1:0.2。pvdf:dmf质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量20ml/min,叶片盘旋转雾化器转速50000r/min,进风温度100℃,出风温度80℃。喷雾干燥得到rb

0.5

pb

0.5

i3/pvdf复合材料超微粉末。该粉末在真空干燥箱中130℃退火60min得到发射红光的rb

0.5

pb

0.5

i3/pvdf复合材料超微粉末,其荧光发射峰位于635nm。

202.实施例7

203.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pmma指聚甲基丙烯酸甲酯。peai质量为10g。

204.peai(peai指苯乙基碘化胺):pbi2质量比=100:1。(peai pbi2):pmma质量比=1:200。(peai pbi2):cdi2质量比为1:0.1。pmma:dmf质量比=1:100。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量100ml/min,叶片盘旋转雾化器转速50000r/min,进风温度100℃,出风温度80℃。喷雾干燥得到pea2pbi4/pmma复合材料超微粉末。该粉末在真空干燥箱中80℃退火20min得到发射绿光的pea2pbi4/pmma复合材料超微粉末,其荧光发射峰位于540nm。

205.实施例8

206.氮气循环喷雾干燥器制备mapbcl1br2/pan复合材料超微粉末:

207.采用图2所示的氮气循环喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。

208.pan指聚丙烯腈。macl质量为500g。

209.macl:pbbr2质量比=1:1。(macl pbbr2):1,4-丁二胺氢氯酸盐质量比=5:1。(macl pbbr2):pan质量比=1:40。pan:二甲基亚砜质量比=1:5。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量200ml/min,叶片盘旋转雾化器转速50000r/min,进风温度100℃,出风温度60℃。得到发射蓝色荧光的钙

钛矿量子点/聚合物复合材料超微粉末。mapbcl1br2/pan复合材料超微粉末的荧光发射光谱如图6所示,发射峰位于460nm。扫面电子显微镜测得其d50粒径大小为30μm。

210.实施例9

211.氮气循环喷雾干燥器制备rb

0.5

pb

0.5

i3/pmma复合材料超微粉末:

212.采用图2所示的氮气循环喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。

213.pmma指聚甲基丙烯酸甲酯。rbi质量为100g。

214.rbi:csi:pbi2质量比=1:1:2.2。(rbi csi pbi2):苯丁基碘化铵质量比=2:1。(rbi csi pbi2):pmma质量比=1:20。(rbi csi pbi2):zni2质量比为1:0.3。pmma:dmf质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,进料流量20ml/min,叶片盘旋转雾化器转速50000r/min,进风温度100℃,出风温度80℃。喷雾干燥得到rb

0.5

pb

0.5

i3/pvdf复合材料超微粉末。该粉末在真空干燥箱中130℃退火60min得到发射红光的rb

0.5

pb

0.5

i3/pvdf复合材料超微粉末,其荧光发射峰位于625nm。

215.实施例10

216.fapbbr3/pvdf复合材料超微粉末的制备:

217.采用图1所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。

218.fa指甲脒离子,pvdf指聚偏氟乙烯。fabr质量为1g。

219.fabr:pbbr2质量比=1:1.1。(fabr pbbr2):溴化辛胺质量比=3:1。(fabr pbbr2):硫氰酸钾质量比=20:1。(fabr pbbr2):pvdf质量比=1:20。pvdf:二甲基亚砜质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,二流体雾化器中前驱体溶液进液速度为10ml/min,雾化气体(氮气)速度为60l/min。干燥塔的进风温度100℃,出风温度80℃。得到的发射绿色荧光的钙钛矿量子点/聚合物复合材料超微粉末。fapbbr3/pvdf复合材料超微粉末荧光发射光谱如图7所示,发射峰位于526nm。超微粉末的扫面电子显微镜图片如图8所示(5μm),超微粉末的粒径分布曲线如图9所示,d 50平均粒径为6μm。

220.实施例11

221.氮气循环喷雾干燥器制备rb

0.5

cs

0.5

pbi3/ps复合材料超微粉末:

222.采用图2所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。ps指聚苯乙烯。rbi质量为100g。

223.rbi:csi:pbi2质量比=1:1.1:2。(rbi csi pbi2):碘化锌胺质量比=10:1。(rbi csi pbi2):聚乙二醇=1:30。(rbi csi pbi2):ps质量比=1:80。ps:n,n-二甲基甲酰胺质量比=1:20。所有原料混合后在70℃条件下机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,二流体雾化器中前驱体溶液进液速度为100ml/min,雾化气体(氮气)速度为500l/min。干燥塔的进风温度130℃,出风温度80℃。喷雾干燥得到的rb

0.5

cs

0.5

pbi3/ps复合材料超微粉末,取出后在真空干燥箱中130℃退火5min,得到发射红色荧光的钙钛矿量子点/聚合物复合材料超微粉末。rb

0.5

cs

0.5

pbi3/ps复合材料超微粉末的荧光发射光谱如图10所示,发射峰位于626nm。超微粉末的扫面电子显微镜图片如图11所示(5μm),超微粉末的粒径分布曲线如图12所示,d50平均粒径为4.7μm。

224.实施例12

225.氮气循环喷雾干燥器制备cspbbr3/pmma复合材料超微粉末:

226.采用图2所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pmma指聚甲基丙烯酸甲酯。csbr质量为100g。

227.csbr:pbbr2质量比=1:1。(csbr pbbr2):溴化苯乙胺=2:1。(csbr pbbr2):丙基三苯基溴化膦=4:1。(csbr pbbr2):pmma质量比=1:10。pmma:n,n-二甲基甲酰胺质量比=1:5。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,二流体雾化器中前驱体溶液进液速度为200ml/min,雾化气体(氮气)速度为800l/min。干燥塔的进风温度160℃,出风温度100℃。喷雾干燥得到绿光发射的cspbbr3/pmma复合材料超微粉末。cspbbr3/pmma复合材料超微粉末的荧光发射光谱如图13所示,发射峰位于519nm。超微粉末的扫面电子显微镜图片如图14所示(5μm),超微粉末的粒径分布曲线如图15所示,d50平均粒径为40μm。

228.实施例13

229.氮气循环喷雾干燥器制备cspbbr2cl/pan复合材料超微粉末:

230.采用图2所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pan指聚丙烯腈。cscl质量为500g。

231.cscl:pbbr2质量比=2:1。(cscl pbbr2):2-苯基乙胺溴化物:3,3-二苯基丙胺溴化物=5:1:0.7。(cscl pbbr2):pan质量比=1:5。pan:二甲基亚砜质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,二流体雾化器中前驱体溶液进液速度为5ml/min,雾化气体(氮气)速度为30l/min。干燥塔的进风温度120℃,出风温度80℃。喷雾干燥得到蓝光发射的cspbbr2cl/pan复合材料超微粉末。cspbbr2cl/pan复合材料超微粉末的荧光发射光谱如图16所示,发射峰位于467nm。

232.实施例14

233.氮气循环喷雾干燥器制备cspb(br/i)3/pmma复合材料超微粉末:

234.采用图2所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。pmma指聚甲基丙烯酸甲酯。csi质量为10g。

235.csi:pbbr2:pbi2质量比=5:1:2。(csi pbbr2 pbi2):辛基溴化胺=6:1。(csi pbbr2 pbi2):2,6-二叔丁基对甲酚=3:1。(csi pbbr2 pbi2):pmma质量比=1:10。pmma:二甲基亚砜质量比=1:10。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱体溶液倒入前驱体罐中,二流体雾化器中前驱体溶液进液速度为25ml/min,雾化气体(氮气)速度为150l/min。干燥塔的进风温度130℃,出风温度60℃。喷雾干燥得到红光发射的cspb(br/i)3/pmma复合材料超微粉末。cspb(br/i)3/pmma复合材料超微粉末的荧光发射峰位于625nm。

236.实施例15

237.不同干燥温度条件下制备mapbbr3/pmma复合材料超微粉末:

238.采用图2所示的喷雾干燥制备钙钛矿量子点/聚合物复合材料粉体装置。ma指甲胺离子,pmma指聚甲基丙烯酸甲酯。mabr质量为1g。

239.mabr:pbbr2质量比=1:3.4。(mabr pbbr2):溴化辛胺质量比=5.5:1。(mabr pbbr2):硫氰酸胺质量比=20:1。(mabr pbbr2):pmma质量比=1:20。pmma:n,n-二甲基甲酰胺质量比=1:15。所有原料混合后机械搅拌3h使原料全部溶解得到前驱体溶液。将该前驱

体溶液倒入前驱体罐中,二流体雾化器中前驱体溶液进液速度为10ml/min,雾化气体(氮气)速度为60l/min。

240.低温干燥方案:干燥塔的进风温度50℃,出风温度40℃。得到的发射绿色荧光的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末a。采用烘干法测试粉末a的含湿率为12%,烘干温度为120℃,烘干时间为30min。粉末a的荧光发射光谱如图17所示,发射峰位于530nm,绝对荧光量子产率为65%。粉末a的扫面电子显微镜图片如图18(a)所示(5μm),超微粉末的粒径分布曲线如图19所示,d50平均粒径为11.6μm。

241.高温干燥方案:干燥塔的进风温度100℃,出风温度70℃。得到的发射绿色荧光的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末b。采用烘干法测试粉末b的含湿率为5%,烘干温度为120℃,烘干时间为30min。粉末b的荧光发射光谱如图17所示,发射峰位于525nm,绝对荧光量子产率为95%。粉末a的扫面电子显微镜图片如图18(b)所示,超微粉末的粒径分布曲线如图19所示,d50平均粒径为6μm。

242.对比分析:保持前驱体溶液组分、前驱体进料速度等参数不变,仅改变干燥塔中进风温度与出风温度,制备得到不同形貌以及不同发光性能和稳定性的mapbbr3/pmma钙钛矿量子点/聚合物复合材料超微粉末a和粉末b。在低温干燥过程中,前驱体溶液经过雾化器形成的微液滴中溶剂挥发较慢,导致粉末中钙钛矿量子点的尺寸较大,且具有更多的表面缺陷。进而导致粉末a的发光波长,且发光效率较低,如图17中两种粉末的荧光发射光谱所示。此外,微液滴不能迅速完全干燥,导致部分未完全干燥的液滴会因发生碰撞而粘结到一起,如图18(a)中粉末a的扫面电子显微镜图像所显示的结果。而在高温干燥过程中,微液滴表面的溶剂迅速蒸发,在表面优先形成一层聚合物外壳,液滴内部的溶剂将透过外壳扩散蒸发,导致外壳局部向内塌缩,形成如18(b)中粉末b的扫描电子显微镜图像所示的类红细胞型颗粒结构。该结构表面更加致密,尺寸更小,如图19中粒径统计分布对比所示。此外,致密的结构,还有利于抵御外部水氧的侵入,提升粉末的环境稳定性。如图20所示,分别将粉末a与粉末b分散到ab硅胶之中,粉末与ab胶的质量比为1:20,涂布固化成膜后,在60℃90%rh的高温高湿环境下进行稳定性测试,可以看出,粉末b表现出更加优异的稳定性,500h后薄膜的亮度未见显著降低,表现出极高的稳定性。

243.实施例16

244.将制备的mapbbr3/pvdf复合材料超微粉末和rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末加入到硅胶中,搅拌均匀通过点胶或者打印的方式封装在蓝光led芯片出光侧,得到白光led器件,其结构如图21所示。该白光器件可以用于照明或者显示。

245.实施例17

246.将制备的mapbbr3/pvdf复合材料超微粉末和rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末加入到uv固化光敏胶中并搅拌均匀,再涂布到pet薄膜基材上得到量子点转光膜,其结构如图22所示。该量子点转光膜可以用于背光显示。

247.实施例18

248.将制备的mapbbr3/pvdf复合材料超微粉末和rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末加入到uv固化光敏胶中并搅拌均匀,再涂布到阻隔膜基材上并封装,得到阻隔膜封装的量子点转光膜,其结构如图23所示。该量子点转光膜可以用于背光显示。

249.实施例19

250.将制备的mapbbr3/pvdf复合材料超微粉末和rb

0.5

cs

0.5

pbi3/pmma复合材料超微粉末加入到光刻胶中并搅拌均匀,再涂布到玻璃基板上,以一定图案的掩膜曝光,清洗后形成特定的图案。该图案可以与纯蓝光芯片的mini led或者micro led直显中led芯片位置对应,用于mini led或者micro led直显。其结构图如图24所示。

251.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。