环氧乙烷纯化

1.相关申请的交叉引用

2.本技术要求2019年9月16日提交的题为“ethylene oxide purification”的美国临时专利申请第62/900,952号的优先权,其内容通过引用整体并入本文。

技术领域

3.本发明涉及当将经纯化的气体流出物作为环氧乙烷水溶液回收并用作至环氧乙烷纯化塔和至被集成到合并环氧乙烷/乙二醇设备中的乙二醇单元二者的进料时,改善从来自合并环氧乙烷/乙二醇设备的环氧乙烷反应器的气体流出物中回收的环氧乙烷(ethylene oxide,eo)的纯度的方法。所述方法涉及对环氧乙烷汽提系统和环氧乙烷再吸收系统二者进行改进以降低运行成本并提供关于合并环氧乙烷/乙二醇设备的整体运行的简化。这样的环氧乙烷汽提系统和环氧乙烷再吸收系统通常用于eo回收步骤以产生具有不同的eo浓度的两种纯环氧乙烷-水进料流。一种流用作进一步使eo纯化以产生高纯度eo和其他的塔或一系列塔的进料,较低浓度流用作至生产聚酯纤维级乙二醇的乙二醇设备的进料。

背景技术:

4.当通过经由分子氧对乙烯进行银催化的气相部分氧化来生产环氧乙烷(eo)时,eo产物在来自反应器的热气体流出物流中。该反应器流出物中的环氧乙烷含量非常低,并因此需要回收、进一步纯化,并且还必须进行浓缩。如常规所实践的,这种从反应器流出物气体中回收环氧乙烷包括在热交换器序列中冷却反应流出物气体并在水中吸收。水吸收步骤产生了非常稀的eo溶液和各种杂质。然后从该稀溶液中汽提环氧乙烷,然后将由此汽提的eo气体再吸收到循环的不含eo的生产用水中以产生需要进给至生产高纯度eo的塔中并且也需要进给至生产纤维级乙二醇的设备中的更浓缩的eo溶液。

5.如美国专利第7,569,710号(其全部内容出于所有目的通过引用并入本文)中所述,将经冷却的eo反应器流出物气体送至eo吸收器,所述吸收器eo可以在吸收塔的下部中包括急冷工段,在其中在反应器流出物在移动通过eo吸收塔的上部之前,用循环的、冷却的含水碱性流对其进行净化以吸收并中和酸性化合物(例如乙酸和甲酸)并且还以吸收几乎所有的痕量副产物甲醛(其作为亚甲基二醇存在)。此外如us 7,569,710中所公开的,反应器流出物可以在转到吸收器之前通过单独的急冷塔,在单独的急冷塔中用碱性流进行相同的净化。

6.从急冷(也称为涤气器或急冷涤气器)步骤中除去液体流出物流。不管使用单独的碱性急冷塔还是在吸收塔的底部中进行碱性急冷净化步骤,都会这样做。该流出的目的是除去否则将积聚在循环回路中的额外水。该水作为乙烯氧化成环氧乙烷期间的副产物而形成。这种副产物水在急冷/净化步骤期间几乎全部冷凝。

7.然后,来自碱性急冷净化步骤的经处理的汽状反应流通过液体去夹带装置并被进给至水洗涤步骤,在其中用新鲜生产用水对其进行洗涤以除去任何夹带的急冷液体并且以

吸收任何剩余的甲醛蒸气。在该洗涤步骤之后,汽状反应流通过液体去夹带装置,然后被进给至环氧乙烷吸收塔的底部,在其中用循环的、不含eo的生产用水对其进行逆流洗涤以吸收环氧乙烷并产生高纯度含eo的被吸收物质。除上述水之外通常包含0.5重量%至5重量%的eo以及类似浓度的二醇和钠盐以及低浓度的甲醛(作为亚甲基二醇)的急冷流出物被送至急冷流出物汽提塔,在所述急冷流出物汽提塔中将eo汽提出去并回收。然后可以将不含eo的急冷汽提塔塔底物作为废物流处理或单独处理以回收其包含的少量粗乙二醇。

8.在包括eo汽提塔旁路流流程(如us 7,569,710中所述)的eo反应系统中,来自eo吸收器的eo被吸收物质(即水/环氧乙烷溶液)足够纯从而被直接进给至生产高纯度环氧乙烷(high purity ethylene oxide,hpeo)的纯化塔和/或生产乙二醇的反应器。然而,虽然这种水溶液的纯度是可接受的,但是水中eo的浓度通常太低以至于这些工艺路线中的任一者在经济上均不可行。因此,在这些设备中,仅稀eo被吸收物质的一部分绕过主eo汽提塔被直接送至eo再吸收器。eo被吸收物质的剩余部分被进给至eo汽提塔以产生浓缩的eo蒸气,当在旁路的eo被吸收物质中再吸收时,这将使其eo浓度提高到至eo纯化系统和/或二醇反应器的进料中所需的较高水平。

9.来自eo再吸收器的包含小浓度的吸收的co2和反应气体的经浓缩的eo塔底物然后通常被进给至单个轻组分汽提塔,在单个轻组分汽提塔中注入低压蒸汽以汽提出去co2和其他轻组分,之后被泵送至高纯度环氧乙烷(hpeo)纯化塔和/或生产乙二醇(也称为单乙二醇(monoethylene glycol,meg))的反应器。

10.如美国专利4,134,797(其全部内容出于所有目的通过引用并入本文)中所述的那样,至大型单个高纯度环氧乙烷(hpeo)纯化塔的进料中的最合适eo浓度通常在水中10重量%至13重量%的范围内,而至meg反应器的进料中的正常eo浓度范围在水中6重量%至10重量%eo的范围内。期望较高的水与eo比率以限制更重二醇的产生。

11.因此,当生产高纯度环氧乙烷的塔和生产纤维级单乙二醇的反应器二者均在环氧乙烷的净进料速率类似的情况下,但在其进料流中所需的eo浓度不同的情况下以类似的环氧乙烷当量(eoe)容量运行时,通常将运行eo再吸收器以产生具有hpeo塔所需的更高eo浓度的至单个轻组分汽提塔的eo再吸收器塔底物进料。这是控制的eo浓度,因此在使用该工艺方案的设备中设定并限制可以绕过eo汽提塔的eo被吸收物质的量。然后,通过将来自轻组分汽提塔的塔底物的一部分与不含eo的循环生产用水混合来生产至meg反应器的期望的更稀eo进料。

12.然而,即使在利用并入eo旁路流程的eo工艺的益处的情况下,在能源效率和工艺简化方面仍具有工艺改进的余地。

技术实现要素:

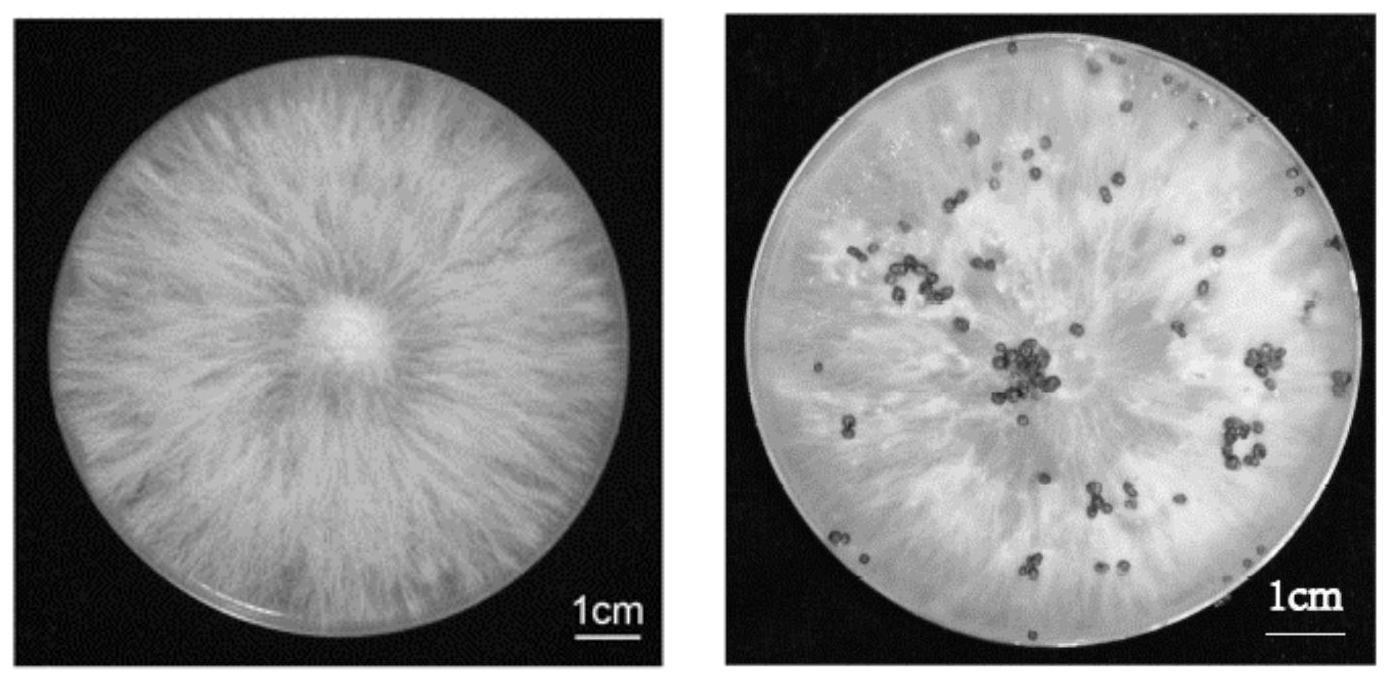

13.本发明提供了纯化环氧乙烷的改进方法,所述改进方法包括通过与循环、冷却的含水碱性流和水洗涤剂接触来对环氧乙烷反应器流出物进行急冷和洗涤,使从碱性急冷洗涤剂中获得的气态包含环氧乙烷的流转至环氧乙烷吸收器。在环氧乙烷吸收器中,环氧乙烷被吸收到一次通过的不含eo的生产用水中以形成稀的含环氧乙烷的被吸收物质水溶液。接着,将这种含环氧乙烷的稀被吸收物质溶液的一部分在eo汽提塔中汽提以产生气态环氧乙烷塔顶蒸气。然后将气态环氧乙烷塔顶蒸气转至环氧乙烷再吸收器中,在所述环氧乙烷

再吸收器中环氧乙烷被吸收到绕过eo汽提塔的稀的含环氧乙烷的被吸收物质水溶液的另一部分中。因此,具有比含环氧乙烷的稀被吸收物质溶液更高的eo含量的eo被再吸收物质水溶液从eo再吸收器中形成。这种富集eo的被再吸收物质溶液的一部分转至被设计成除去溶解的二氧化碳的第一轻组分汽提塔,其中不含轻组分、浓缩的含环氧乙烷的溶液被回收以用作至仅高纯度eo蒸馏系统的高纯度进料。

14.在一个优选实施方案中,将从吸收器中获得的稀环氧乙烷溶液的10%至90%,更优选20%至80%,并且最典型地25%至35%直接转至再吸收器,并且从不通过eo汽提塔,从而将eo汽提塔中消耗的汽提蒸汽减少25%至35%。

15.此外,将再吸收器塔底物的另一部分(即富集eo的被吸收物质)与另外的旁路的稀eo被吸收物质(其绕过eo汽提塔和eo再吸收器二者)和来自高纯度eo蒸馏系统的乙醛-eo清洗料混合。将该气化混合物进给至第二轻组分汽提塔,然后将产生包含比至高纯度eo蒸馏系统的进料更低eo浓度的不含轻组分的含水塔底物。这种较低的eo浓度是合适的,meg反应器需要较低浓度的eo/较高浓度的水以降低更重二醇的产率。也用于稀释进给至二醇反应器的eo流的这个整个过程也大大增加了绕过eo汽提塔的稀eo被吸收物质的总量,并因此减少了eo汽提塔所需的汽提蒸汽。

16.在另一个优选实施方案中,从eo吸收器获得的稀环氧乙烷溶液的另外的5%至60%,更优选7%至40%,并且最典型地10%至25%绕过eo汽提塔和eo再吸收器二者并与剩余的eo再吸收器塔底物和来自hpeo塔的乙醛-eo清洗料流混合,并且被直接转至第二轻组分汽提塔中以用作至二醇反应器的进料,并且从不通过eo汽提塔或eo再吸收器,从而将eo汽提塔中消耗的汽提蒸汽减少另外的10%至25%。

附图说明

17.图1示出了最大可能的eo汽提塔旁路比率(以及相关的汽提塔蒸汽节省量(savings)如何与eo再吸收器塔底物中的eo浓度相关;

18.图2是包括eo汽提塔旁路流和单个轻组分汽提塔的eo反应系统的流程的示意图,所述单个轻组分汽提塔产生用于eo纯化塔和meg反应器二者的eo进料;

19.图3是示出在添加了第二轻组分汽提塔的情况下作为如图2中所示的工艺的流程的本发明的一个示例性实施方案的示意图;以及

20.图4是示出了提高水:eo比对二醇反应器产物分布的影响的图。

具体实施方式

21.根据本发明的实施方案,将另外的轻组分汽提塔并入使用绕过环氧乙烷汽提塔的流的合并环氧乙烷/乙二醇设备中使得更大百分比的环氧乙烷不仅绕过环氧乙烷汽提塔,而且绕过环氧乙烷再吸收塔。图1示出了最大可能的eo汽提塔旁路率(以及相关的汽提塔蒸汽节省量)如何与eo再吸收器塔底物中的eo浓度相关。该图证明了与图2中的方案相比可以通过图3中的生产方案实现的节能。这是因为在图3方案中来自初始eo吸收塔1300的eo被吸收物质的一部分可以绕过eo汽提塔1311和eo再吸收器1327。在图2方案中,来自初始eo吸收塔300的eo被吸收物质的一部分仅可以绕过eo汽提塔311。因此,在本发明的方案中,图3中所示的,与图2方案中的20%至30%重量百分比相比,可以旁路的eo被吸收物质的总量为工

艺流的40重量%至60重量%。

22.如美国专利第7,569,710号中所述的具有环氧乙烷旁路流的示例性环氧乙烷回收方法示于图2中。将详细地描述该方法,因为本发明的方法包括该方法的某些要素。

23.通常,如图2中所示的方法描述了对来自使乙烯气体氧化成环氧乙烷的催化反应器的流出物进行纯化和浓缩的过程,但包括环氧乙烷旁路流,即绕过主eo汽提塔的流。如本领域已知的,作为氧化反应和其他副反应的副产物的反应流出物中的杂质可以包括水、二氧化碳、各种醛类(例如甲醛和乙醛)、以及有机酸等。这些均需要被除去,并且此外,经纯化的环氧乙烷需要以合适的浓度提供以适用于进一步的纯化步骤,以及/或者被进给至生产适合于用于生产纤维级聚酯的高级乙二醇或单乙二醇(也称为eg或meg)的反应器中。利用以下描述的方法使得来自环氧乙烷吸收器的一些环氧乙烷流绕过环氧乙烷汽提塔,用清洁的生产用水被稀释并直接通到二醇反应器中。

24.参照图2,将来自eo反应系统(未示出)的包含环氧乙烷的流出物气体经由管道302直接引入到塔300的急冷净化工段352的底部中。注意在该实施方案中,急冷(或急冷净化)工段352包括塔300的底部,但在替代实施方案中,急冷净化步骤可以在单独的专用塔中进行。将急冷底部溶液经由管道353和355a、通过冷却器354以及管道355b和357循环至塔300的急冷净化工段352的顶部。这在图2中很清楚,在图2中示出管道357在塔300的底部上方但远低于塔300的顶部的点处进入吸收塔300。

25.将呈浓缩的氢氧化钠(例如,10重量%至20重量%的水溶液)形式的碱性溶液经由管道356注入到循环急冷溶液中。naoh中和作为污染物存在的溶解的co2,并因此转化成碳酸钠和碳酸氢钠。碱性溶液还中和有机酸,所述有机酸同样作为来自氧化反应的污染物存在。因此,不含有机酸蒸气但包含一些甲醛和夹带的急冷液体的经冷却、净化的蒸气自急冷工段352的顶部形成,并通过除雾器单元359以除去夹带的液体。该经冷却、净化的蒸气然后进入塔300的急冷工段352上方的上水洗涤工段361。

26.然后将经过滤的急冷气体在水洗涤工段361中用经由管道362引入的新鲜净化水洗涤。该水除去了任何剩余的夹带的急冷液体并吸收了大部分剩余的甲醛和水溶性重组分杂质。将优选使用逆流水洗涤用于该步骤。可以任选地使该逆流水洗涤步骤在循环水洗涤工段之后用于最大化气-液接触。可以将来自水洗涤工段的底部的净洗涤水排放到下急冷工段352的顶部。该水因此稀释了急冷液中的甲醛和其他不期望杂质的浓度,并因此降低了至位于塔300上部的eo吸收器工段303的经净化的气体进料中的这些杂质的平衡浓度。包含冷凝水、洗涤水、吸收的杂质和一些环氧乙烷的净急冷塔底溶液流出物经由管道353和365流动至急冷流出物汽提塔366。

27.来自水洗涤工段顶部的经急冷/净化的经洗涤气体通过第二除雾器单元363以除去来自管道362的任何夹带的洗涤水。该气体进入eo吸收器工段303。将不含eo的冷吸收水经由管道321b引入到吸收器工段303的上部。将经急冷/净化的经洗涤气体(即,在通过塔300的工段352和361之后的反应流出物气体)与冷吸收水逆流接触以吸收进入塔300的吸收器工段303的几乎所有环氧乙烷。从离开吸收器303顶部的反应流出物气体中剩余的不可冷凝、不可吸收在水中的气体基本上不含环氧乙烷,并且经由管道304返回至eo反应系统。在吸收器303中形成的稀eo-水溶液(即,作为被吸收物质的eo)经由管道305从吸收工段的底部排出。

28.在图2中所示的流程中,管道305中的eo被吸收物质的一部分绕过eo汽提塔311并经由管道310和333a直接流动至eo再吸收器塔底循环冷却器329。绕过的量将在管道305处排出的总被吸收物质溶液的25重量%至35重量%之间变化。绕过eo汽提塔311的被吸收物质溶液的量取决于被吸收物质溶液中的eo浓度,并且取决于在再吸收器塔底(以及至eo纯化单元或二醇反应器的进料)中期望的eo浓度。所述绕过的量可以使用表、方程式或图来确定。

29.将被吸收物质溶液的剩余部分(即,未绕过并被送至冷却器329的部分)经由管道308引入到eo汽提塔预热交换器307中,并将来自预热交换器307的富集热的被吸收物质溶液经由管道309进给至eo汽提塔311的上部。将可以从下游二醇设备中引出的汽提蒸汽经由管道338b引入至汽提塔311的下部,或者可以通过再沸器(未示出)在内部产生汽提蒸汽。通过被吸收物质溶液和蒸汽在汽提塔311内的逆流接触,从被吸收物质溶液中汽提环氧乙烷,其连同蒸汽、二氧化碳、轻馏分和痕量杂质一起经由管道313a从汽提塔311的顶部排出。将现在包含水基本上不含环氧乙烷的经汽提(贫乏)的被吸收物质溶液经由管道319a从汽提塔311的底部排出,并将其在热交换器307中冷却,从而向富集被吸收物质的溶液进料释放热。将来自冷却器307的经冷却的贫乏被吸收物质溶液经由管道319b在管道321a中与来自二醇设备和/或eo纯化塔345的循环水合并转至热交换器320,在热交换器320中对其进一步冷却,并将全部贫乏(以eo计)被吸收物质溶液流经由管道321b循环回塔300中的吸收器工段303的顶部。

30.以管道309进给至eo汽提塔311的富集被吸收物质溶液可以包含约1重量%至约5重量%的环氧乙烷,并且运行汽提塔311以回收进给至汽提塔311的富集被吸收物质溶液中包含的大于95%并且通常大于99%的环氧乙烷。虽然汽提塔311通常在接近大气压下运行,但是汽提塔311中的温度高至足以引起进料溶液中的约0.5%至3.0%总量的eo热水合(即,与水反应)以主要形成单乙二醇。eo汽提塔中所产生的二醇将在eo吸收器和eo汽提塔循环水系统中累积至低平衡浓度,所述低平衡浓度通过绕过(经由流310)汽提塔的被吸收物质溶液的量来控制,因为该旁路流有效地充当非常大量的循环水二醇流出物。

31.经由管道313a从eo汽提塔311排出的塔顶蒸气通常包含约20摩尔%至30摩尔%的环氧乙烷。这种蒸气流中的主要稀释剂为水,尽管约7摩尔%至10摩尔%通常为不可冷凝的气体。这些不可冷凝的气体主要包含co2,但也可以包含氮气、氩气、氧气、甲烷、乙烯和乙烷。将来自汽提塔311的管道313a中的塔顶蒸汽流在热交换器312中冷却。热交换器312将使从汽提塔311中形成的塔顶蒸气中的一些水冷凝,然后蒸气的未冷凝的富集eo部分和冷凝物的总流出物混合物经由管道313b和316从热交换器312流动至eo再吸收器327。

32.来自塔300的急冷涤气器工段352的管道353中的净急冷流出塔底流主要包含在急冷涤气器工段352中部分冷凝的作为eo反应的副产物而产生的过量水和补充的洗涤水。急冷流出塔底物还包含碱性盐和吸收的环氧乙烷。将该流经由管道365送至小型清洗料汽提塔366,在小型清洗料汽提塔366中使用经由管道371被注入到清洗料汽提塔366的汽提蒸汽将吸收的环氧乙烷汽提出来。可以替代地在再沸器(未示出)中产生用于清洗料汽提塔366的汽提蒸汽。还可以使用热交换器以预热进给至清洗料汽提塔366的流以降低再沸器热负荷和/或以减少所需的汽提蒸汽的量。

33.将从清洗料汽提塔366的顶部形成的塔顶蒸气经由管道367在热交换器(或冷凝

器)368中冷却至足够低使得大部分、优选至少60%的来自清洗料汽提塔366的塔顶蒸气中包含的水冷凝的温度。来自热交换器/冷凝器368的该冷凝物相被溶解的盐和甲醛污染,并排出或经由管道369泵送回清洗料汽提塔366的上部。

34.经冷却的清洗料汽提塔塔顶蒸气的剩余未冷凝部分经由管道370从热交换器/冷凝器368中排出。如图2中可以看出,然后将管道370中经冷却的清洗料汽提塔塔顶蒸气的该未冷凝部分与经由管道313b从主eo汽提塔311的塔顶上的热交换器312中形成的eo和冷凝物混合物合并。还将作为从轻组分汽提塔380中形成的塔顶蒸气流的管道381中的流(经由管道381a)与管道370和313b中的流以及从eo纯化单元345的顶部形成的管道347中的富集甲醛的流(也经由管道381a)合并。将这四条合并的流(管道370、313b、381和347)经由管道316引入到再吸收器327的下部。将来自清洗料汽提塔366的包含大部分甲醛、盐和少量乙二醇的不含eo的含水塔底物经由管道372送至废物处理或工业级乙二醇回收。

35.将一些循环冷水经由管道351b引入至再吸收器327的上部。在再吸收器327的上部中,将源自来自eo汽提塔311、急冷清洗料汽提塔366、轻组分汽提塔380和eo纯化塔345的塔顶蒸气流的管道316中的合并轻气体与来自管道351b的冷水逆流接触以吸收尽可能最大量的管道316的合并蒸气流中包含的环氧乙烷。将从再吸收器327的顶部形成的通常仅包含痕量环氧乙烷的未冷凝气体经由管道328排出。由于管道328中的该排出流包含大量的主要包含乙烯和甲烷的烃,因此优选将其压缩并循环回eo反应器气体系统用于(部分)回收所包含的乙烯。在某些设备中,特别是具有小生产能力的设备中,可以将管道328中的再吸收器排出气体排出至大气中,或者优选将其焚化以避免大气污染。

36.将富集eo被再吸收物质经由管道330从再吸收器327的底部排出。使用泵(未示出)对该被再吸收物质进行加压并将其分成如管道331和332所示的两部分。作为净塔底产物的部分(即,塔底物的第二部分被冷却并循环回eo再吸收器327)通过管道331流动至轻组分汽提塔380的顶部。含水被再吸收物质塔底物不仅包含再吸收的环氧乙烷蒸气,而且包含乙醛和溶解的二氧化碳以及溶解的不可冷凝的气体。吸收器-汽提塔系统中的水的质量平衡可以通过将从二醇设备中引出的低压工艺蒸汽直接注入到eo汽提塔311中以提供最高至100%所需汽提蒸气和/或通过将来自二醇设备蒸发工段的水循环以用作吸收水来保持。

37.如美国专利第4,134,797号中所述,进入管道331的经由管道330排出的富集eo的被再吸收物质的一部分将首先转入轻组分汽提塔380(也称为二氧化碳汽提塔)中。在轻组分汽提塔380中,从管道331中的液体汽提出co2和轻气体(例如乙烷和乙烯)。将汽提蒸汽从蒸发列组(evaporation train)337经由管道338和338a供应至轻组分汽提塔380的底部。经由管道381排出轻组分汽提塔380的富集co2的eo蒸气在管道381a中与来自eo纯化塔345的塔顶蒸气清洗料(purge)合并,与管道316中的主eo进料蒸气流混合,然后进入再吸收器327的底部,如上所述。然后将来自二氧化碳(轻组分)汽提塔380的基本上不含气体的塔底物(经纯化的eo水溶液)经由管道382、383和334泵送至二醇反应单元335,并经由管道382、344a和344b泵送至eo纯化单元。然而,应注意,在该过程中,管道383中的该塔底流的eo对于乙二醇反应器335是过于浓缩的,并因此将其用源自蒸发列组337的经由管道339a提供的工艺循环水稀释,以向乙二醇反应器335提供管道334中的最终进料。

38.在再吸收器单元327中,将流经管道332的循环被再吸收物质与管道333a中的旁路富被吸收物质合并,在热交换器329中将其冷却并作为冷液体经由管道333b引入至再吸收

器327的中间部。热交换器329使再吸收器保持热平衡以实现预定的底部再吸收温度,并因此实现期望的环氧乙烷浓度。根据再吸收器327的运行压力和管道310中的旁路的稀被吸收物质的量,经由管道332循环的被再吸收物质与经由管道331排出的净被再吸收物质的比率将在低至不循环至高至3:1的比率的范围内。当将流310中的旁路的被吸收物质单独冷却并在高于循环的塔底被再吸收物质的点处引入到再吸收器327时,可以实现富集eo被吸收物质(未示出)的最大旁路。

39.将流动至eo纯化的管道344a中的被再吸收物质(从汽提塔380的底部经由管道382)在热交换器343中预热并经由管道344b进给至单个eo纯化塔345的下部,在单个eo纯化塔345的下部中将其分离成经纯化的侧流eo液体产物(流346)和循环回用于回收eo的再吸收器327的少的富集甲醛的粗eo塔顶蒸气清洗料流(流347),如上所述。此外,将富集乙醛eo的不纯侧流经由管道341从eo纯化塔345中移除以清洗乙醛。虽然未示出,但是将该流与管道334中的流混合并送至二醇反应单元335。将包含至eo纯化塔345的进料中的大部分痕量甲醛的不含eo的塔底水流经由管道349a排出,将其在热交换器343中冷却,并且将一部分经由管道349b、351a和351b循环至再吸收器327。将再吸收器327中不需要的不含eo的塔底物经由管道342循环,并在管道339b中与来自蒸发列组337的循环冷凝物合并。

40.在二醇反应器335中,已经与经由管道339a的循环蒸发器冷凝物混合以提高水与eo的比率(根据需要以减少重二醇的形成)的经脱气的轻组分汽提塔塔底进料中的环氧乙烷和来自eo纯化单元345的管道341中的少的乙醛-eo清洗料流几乎完全与水反应以形成混合的乙二醇。将来自二醇反应器335的流出物进给至多效蒸发列组337,在多效蒸发列组337中将水与浓缩的粗二醇分离,然后将其经由管道340进给至二醇纯化(未示出)。将在蒸发列组337中分离的水的一部分作为蒸汽经由管道338循环回eo设备,并直接被注入到轻组分汽提塔380(经由管道338a)和eo汽提塔311(经由管道338b)中以提供高至100%的所需汽提蒸汽。将回收的蒸发水的剩余部分经由管道339循环回eo设备,并在管道339b中与来自eo纯化塔345的塔底物的剩余部分合并。为了向eo吸收器303提供所需的吸收水流,经由管道339b、339c、321a和321b添加补充循环水,并将剩余循环水经由管道339d送至循环缓冲缶(未示出)。

41.如应用于如上所述生产eo和单乙二醇二者的设备的本发明的一个实施方案示于图3中。

42.参照图3,将来自eo反应系统(未示出)的包含环氧乙烷(eo)的流出物气体经由管道1302直接引入到塔1300的急冷/净化工段1352的底部中。将急冷底部溶液经由管道1353和1355a、冷却器1354以及管道1355b和1357循环至急冷净化工段1352的顶部。将浓缩的氢氧化钠(10重量%至20重量%水溶液)经由管道1356注入到循环的急冷溶液中以与溶解的co2反应并转化成碳酸钠和碳酸氢钠,然后中和副产物有机酸。来自急冷工段1352的顶部的不含有机酸蒸气但包含一些甲醛和夹带的急冷液体的经冷却、净化的蒸气通过除雾器单元1359以除去夹带的液体,然后进入塔1300的急冷工段1352上方的上洗涤工段1361。

43.然后将经过滤的急冷气体用经由管道1362引入的新鲜净化水洗涤,以完全除去任何剩余的夹带的急冷液体并以吸收大部分剩余的甲醛和重组分杂质。将优选使用逆流水洗涤,可以使逆流水洗涤在循环水洗涤工段之后用于最大化气-液接触。可以将来自塔1300中水洗涤工段的底部的净洗涤水排放到下急冷工段1352的顶部中,从而使急冷液中的甲醛和

其他的不期望杂质的浓度稀释并降低了至塔1300上部的经净化的气体进料中的这些杂质的平衡浓度。塔的上部为eo吸收器工段1303。包含冷凝水、洗涤水、吸收的杂质和一些环氧乙烷的净急冷塔底溶液流出物经由管道1353和1365流动至急冷流出物汽提塔1366。

44.来自水洗涤工段1361的经洗涤蒸气通过塔1300中的除雾器单元1363以除去任何夹带的洗涤水并进入塔1300的eo吸收器工段1303。将不含eo的冷吸收水经由管道1321b引入到吸收器工段1303的上部中,并使反应流出物气体与水逆流接触以吸收进入吸收器的几乎所有环氧乙烷。注意,管道1321b中的该水可以从二醇反应器1335之后的蒸发列组1337中循环。离开吸收器工段1303的顶部的尤其包含未反应的乙烯的不可冷凝的反应气体基本上不含环氧乙烷,并且经由管道1304返回至eo反应系统。在吸收器工段1303中形成的稀eo-水溶液(即eo被吸收物质)经由管道1305从吸收工段1303的底部排出。

45.任选地,塔1300的三个工段可以由两个或三个单独的塔构成。

46.管道1305中的eo被吸收物质的一部分绕过eo汽提塔1311并经由管道1310、1326和1333a直接流动至eo再吸收器塔底循环冷却器1329。管道1305中绕过eo汽提塔1311的的eo被吸收物质的量可以在15%至75%之间变化。管道1305中可以绕过eo汽提塔1311的eo被吸收物质的量取决于eo被吸收物质中的eo浓度和管道1330中的再吸收器1327塔底(和二醇反应器进料)中期望的eo浓度,并且可以使用表、方程式或图来确定。

47.在本发明的流程中,离开塔1300的底部的eo被吸收物质的另外大部分将经由管道1386绕过eo汽提塔1311和eo再吸收器1327二者以及第一轻组分汽提塔1380,并直接进入第二轻组分汽提塔1390。如图3中可以看出的,使用已经由管道1386绕过eo汽提塔1311、eo再吸收器1327和第一轻组分汽提塔1380的该eo被吸收物质代替循环的工艺用水以在管道1388中稀释由管道1387提供的来自eo再吸收器1327的更浓缩的塔底物的一部分。通过控制管道1386中的旁路被吸收物质的流量,最终作为来自第二轻组分汽提塔1390的塔底形成的稀eo被吸收物质具有可以直接进给至二醇反应器1335的期望的较低eo浓度。因此,添加第二轻组分汽提塔1390以仅对至meg反应器1335的进料进行脱气是相对于如图2中所示的流程的显著工艺改进,并且显著增加了可以绕过eo汽提塔1311的eo被吸收物质的量。绕过eo汽提塔1311的该额外量工艺流意味着与不使用第二轻组分汽提塔1390(也称为meg轻组分汽提塔)的工艺相比需要更少的热和电能以运行eo汽提塔1311和eo再吸收器1327。值得注意的是,汽提塔1380和1390二者的总能量负载与图2中的单个汽提塔380的总额大致相同。

48.将离开塔1300的eo被吸收物质的剩余部分(即,来自管道1305的未绕过eo汽提塔1311和eo再吸收器1327的一部分eo被吸收物质流)经由管道1308引入到eo汽提塔预热交换器1307中,并将来自预热器1307的热eo被吸收物质经由管道1309进给至eo汽提塔1311的上部。将从下游二醇设备1335中引出的低压汽提蒸汽经由管道1338b引入至eo汽提塔1311的下部。可以任选地通过再沸器(未示出)在内部产生汽提蒸汽。吸收器-汽提塔系统中的水平衡可以通过将从二醇设备1335中引出的低压工艺蒸汽直接注入到eo汽提塔1311中以提供高至100%的所需汽提蒸气和/或通过将来自二醇设备蒸发部1337的水循环以用作吸收水来保持。

49.通过eo被吸收物质和蒸汽在eo汽提塔1311内的逆流接触,从eo被吸收物质中汽提环氧乙烷,其连同蒸汽、二氧化碳、轻馏分和痕量杂质一起经由管道1313a从eo汽提塔1311的顶部排出。将现在基本上不含环氧乙烷并因此主要包含水和小浓度的乙二醇的经汽提的

被吸收物质经由管道1319a从eo汽提塔1311的底部排出,并将其在热交换器1307中冷却,从而向富集被吸收物质的进料释放热。来自热交换器1307的经冷却的贫乏含水被吸收物质通过管道1319b,与经由管道1339c来自二醇设备的蒸发列组1337和eo纯化塔1345的循环水合并,并且最后,在管道1321a中转至热交换器1320,在热交换器1320中对其进一步冷却,并将全部贫乏含水被吸收物质流经由管道1321b循环回吸收器工段1303的顶部。

50.以管道1309至eo汽提塔1311的富集(以eo计)被吸收物质进料可以包含约1重量%至约5重量%的环氧乙烷,并且运行eo汽提塔1311以回收进料中包含的大于95%,并且通常大于99%的环氧乙烷。虽然eo汽提塔1311通常在接近大气压下运行,但是eo汽提塔1311中的温度高至足以使0.5%至3.0%范围内的eo进料热水合成乙二醇。由此在eo汽提塔1311中所产生的乙二醇将在eo吸收器-eo汽提塔循环水系统中累积至低平衡浓度,所述低平衡浓度通过经由流1310绕过eo汽提塔1311的被吸收物质的量来控制,其充当非常大量的循环水/乙二醇流出物。

51.经由管道1313a从eo汽提塔1311中排出的塔顶蒸气通常包含约20摩尔%至30摩尔%的环氧乙烷。该蒸气流中的主要稀释剂为水,尽管约7摩尔%至10摩尔%通常可以被称为不可冷凝的气体,并且主要为co2,但是也包含氮气、氩气、氧气、甲烷、乙烯和乙烷。将eo汽提塔1311塔顶蒸气在热交换器1312中冷却,并且未冷凝的蒸气和冷凝物的总流出物混合物经由管道1313b和1316流动至eo再吸收器1327。

52.来自塔1300的急冷工段1352的净排出塔底流主要包含作为乙烯氧化成eo的副产物形成的在急冷涤气器工段1361/1352中部分冷凝的水和来自工段1361的补充洗涤水,并且还包含一些碱性盐和吸收的环氧乙烷。将该流经由管道1365送至小型清洗料汽提塔1366中,在所述小型清洗料汽提塔1366中使用经由管道1371注入的汽提蒸汽或在再沸器(未示出)中产生的汽提蒸汽将吸收的环氧乙烷汽提出来。还可以使用清洗料汽提塔进料/塔底物热交换器来降低再沸器的热负荷和/或汽提蒸汽的量。将来自清洗料汽提塔1366的塔顶蒸气在热交换器1368中冷却至使得大部分所含水,优选至少60%的所含水冷凝的温度。将来自冷凝器1368的被污染的冷凝物相排出或经由管道1369泵送回清洗料汽提塔1366的上部。来自清洗料汽提塔1366的未冷凝的塔顶蒸气经由管道1370从冷凝器1368中排出,与来自冷凝器1312的eo和冷凝物混合物以及管道中的循环eo蒸气和管道1381a的内容物合并,并经由管道1316引入到eo再吸收器1327的下部。管道1381a包含管道1316中的来自第一轻组分汽提塔1380(其产生至高纯度环氧乙烷(hpeo)塔1345的进料)、第二轻组分汽提塔1390(其产生至单乙二醇设备1335的进料)和hpeo塔1345并被引入到eo再吸收器1327的下部的合并排出蒸气。将来自清洗料汽提塔1366的包含大部分甲醛、盐和少量乙二醇的不含eo的含水塔底物经由管道1372送至废物处理或工业级乙二醇回收。

53.将一些循环冷水经由管道1351b引入至eo再吸收器1327的上部。在eo再吸收器1327的上部中,将来自eo汽提塔1311的塔顶蒸气中的轻气体与来自管道1351b的水逆流接触,以将可能最大量的在蒸气中包含的环氧乙烷吸收到水中。从eo再吸收器1327的顶部形成的不可冷凝的气体通常仅包含经由管道1328排出的痕量环氧乙烷。由于管道1328中的该排出流包含大量的主要包含乙烯和甲烷的烃,因此优选将其压缩并循环回eo反应器气体系统中以最大化回收包含的乙烯。在某些设备,特别是小生产能力的设备中,可以将再吸收器排出气体排放至大气,或者可以将其焚化以避免大气污染。

54.将富集eo的被再吸收物质经由管道1330从eo再吸收器1327的底部排出。使用泵(未示出)对管道1330中的该被再吸收物质进行加压并分成三部分。将来自eo再吸收器1327的被再吸收物质的第一部分经由管道1332循环,在管道1333a中与来自管道1326的eo旁路混合,在热交换器1329中对其进行冷却并进给至eo再吸收塔1327的中间。

55.来自eo再吸收器1327的被再吸收物质的第二部分为净塔底产物的最大部分,并且通过管道1331和1379流动至第一轻组分汽提塔1380(也被称为hpeo轻组分汽提塔1380)的顶部。

56.来自eo再吸收器1327的被再吸收物质的第三部分为净塔底产物的剩余部分,并通过管道1331、1387、1388和1389流动至第二轻组分汽提塔1390(也被称为meg轻组分汽提塔1390)的顶部。值得注意的是,来自eo再吸收器1327的含水被再吸收物质不仅包含来自eo汽提塔1311的再吸收环氧乙烷蒸气,而且包含在可以将流进给至二醇反应器1335之前需要除去的溶解的二氧化碳和不可冷凝的气体。对被再吸收物质的第三部分和经气化的稀释的绕过被吸收物质进行脱气是该第二轻组分汽提塔1390的目的。

57.控制从eo再吸收器1327至hpeo(第一)轻组分汽提塔1380的富集eo被再吸收物质的流量以仅供应hpeo塔1345所需的确切量的eo进料。在第一轻组分汽提塔1380中,使用经由管道1338和1338a从蒸发列组1337供应至塔1345的底部的汽提蒸汽从至hpeo塔1345的被再吸收物质进料中汽提二氧化碳和其他轻气体。然后将来自第一轻组分汽提塔1380的不含气体的塔底物经由管道1344a和1344b以及预热器1343泵送并进给至eo纯化塔1345的下部。

58.在高纯度eo(hpeo)纯化塔1345中,将被再吸收物质进料(管道1344b)分离成经纯化的侧流eo液体产物(流1346);循环回eo再吸收器1327以回收eo的少的富集甲醛粗eo塔顶蒸气清洗料流(流1347);和经由管道1341移除并被送至待进给至二醇反应单元1335的meg(第二)轻组分汽提塔1390的富集乙醛eo的不纯侧流。将包含纯化塔1345进料中的大部分痕量甲醛的不含eo的塔底水流经由管道1349a从塔1345中排出,将其在热交换器1343中冷却,并将一部分经由管道1349b、1351a和1351b循环至eo再吸收器1327。将再吸收器1327中不需要的不含eo的塔底物经由管道1342循环,以在管道339b中与来自蒸发列组1337的循环冷凝物合并。

59.将从eo再吸收器1327中排出的经由管道1331的未进给至hpeo(第一)轻组分汽提塔1380的全部富集eo被再吸收物质的剩余部分经由管道1387排出,与经由管道1386排出的全部旁路被吸收物质的一部分混合,并且在与来自高纯度eo塔1345的管道1341中的乙醛-eo清洗料流合并之后,将整个混合物经由管道1389进给至meg(第二)轻组分汽提塔1390的顶部。管道1386中的eo的浓度低至足以稀释管道1389中的进料混合物,使得管道1334中来自第二轻组分汽提塔1390的塔底产物为待进给至二醇反应器1335的适当低eo浓度。重要的是,1386管道中的eo/水已绕过eo汽提塔1311和eo再吸收器1327二者。

60.任选地,可以将管道1341中的不含轻组分的乙醛-eo清洗料流(来自高纯度eo塔1345)注入到第二轻组分汽提塔1390的底部,以使来自第二轻组分汽提塔1390的塔顶蒸气中包含的乙醛的量最小化。

61.将汽提蒸汽经由管道1338和1338c从蒸发列组1337供应至meg(第二)轻组分汽提塔1390的底部。被汽提出的轻气体经由管道1391离开第二轻组分汽提塔1390,并在管道3191a中与来自eo纯化塔1345的富集甲醛气体合并,在管道1381a中与来自hpeo(第一)轻组

分汽提塔1380的富集co2产物合并,然后在管道1316中与来自冷却器1312的蒸气/液体流出物和小型清洗料汽提塔1366的塔顶蒸气产物合并,从而进入eo再吸收器1327的底部。如上所述,然后将来自meg(第二)轻组分汽提塔1390的包含eo和水的不含气体的塔底产物经由管道1334泵送至二醇反应单元1335。

62.在二醇反应器1335中,使经脱气的第二轻组分汽提塔1390塔底物中的环氧乙烷几乎完全与水反应以形成乙二醇。将来自二醇反应器1335的流出物进给至多效蒸发列组1337,在多效蒸发列组1337中从浓缩的粗二醇中分离水,然后经由管道1340进给至二醇纯化过程(未示出)。将在蒸发列组1337中分离的一部分水作为蒸汽经由管道1338循环回eo设备的各种单元操作(如上所述),并直接注入到hpeo(第一)轻组分汽提塔1380(经由管道1338a)、meg(第二)轻组分汽提塔1390(经由管道1338c)和eo汽提塔1311(经由管道1338b)中以提供高至100%的所需汽提蒸汽。来自蒸发列组1337的蒸汽也可以用于高纯度环氧乙烷蒸馏塔1345。

63.将来自二醇蒸发列组1337的剩余部分的回收蒸发冷凝物经由管道1339循环回eo设备,并在管道1339a中与来自eo纯化塔1345的塔底物的剩余部分合并。为了向eo吸收器工段1303提供所需的吸收水流,经由管道1339b、1339c、1321a和1321b添加补充循环水,并且将剩余循环水经由管道1339d送至循环缓冲缶(未示出)。

64.图4是示出了提高水:eo比率对二醇反应器产物分布的影响的图,证明了具有更稀的环氧乙烷与水浓度以进给至二醇反应器335或1335的必要性。

65.本发明的非限制性方面如下:

66.方面1:一种用于生产经纯化的环氧乙烷(eo)和单乙二醇(meg)的方法,所述方法包括以下步骤:

67.a)提供经急冷和经碱处理以及经水洗涤的汽状反应流,其中所述经急冷和经碱处理以及经水洗涤的汽状反应流包含eo、co2、甲醛、和乙醛;

68.b)使所述经急冷和经碱处理以及经水洗涤的汽状反应流在eo吸收器中与水接触以产生具有在水中第一eo浓度的第一被吸收物质流;

69.c)将所述第一被吸收物质流分成所述第一被吸收物质流的第一部分、所述第一被吸收物质流的第二部分和所述第一被吸收物质流的第三部分;

70.d)将所述第一被吸收物质流的所述第一部分进给至eo汽提塔并使所述第一被吸收物质流的所述第一部分与蒸汽接触以产生汽状eo流;

71.e)将所述汽状eo流进给至eo再吸收器,并使所述汽状eo流与所述第一被吸收物质流的所述第二部分接触以形成再吸收器塔底流,其中所述再吸收器塔底流具有高于所述水中第一eo浓度的水中第二eo浓度;

72.f)将所述再吸收器塔底流分成所述再吸收器塔底流的第一部分和所述再吸收器塔底流的第二部分;

73.g)将所述再吸收器塔底流的所述第一部分进给至第一轻组分汽提塔,并使所述再吸收器塔底流的所述第一部分与蒸汽接触以产生第一轻组分汽提塔塔底物,其中所述第一轻组分汽提塔塔底物具有高于所述水中第一eo浓度的水中第三eo浓度;

74.h)将所述第一轻组分汽提塔塔底物进给至高纯度环氧乙烷蒸馏塔以产生经纯化的eo;

75.i)将所述再吸收器塔底流的所述第二部分与所述第一被吸收物质流的所述第三部分合并以产生第二轻组分汽提塔进料;

76.j)将所述第二轻组分汽提塔进料进给至第二轻组分汽提塔并使所述第二轻组分汽提塔进料与蒸汽接触以产生第二轻组分汽提塔塔底流,其中所述第二轻组分塔底流具有低于所述水中第三eo浓度的水中第四eo浓度;以及

77.k)将所述第二轻组分塔底流进给至二醇反应器以产生meg。

78.方面2:根据方面1所述的方法,其中所述第一被吸收物质流的所述第一部分为所述第一被吸收物质流的30重量%至80重量%,所述第一被吸收物质流的所述第二部分为所述第一被吸收物质流的15重量%至50重量%,以及所述第一被吸收物质流的所述第三部分为所述第一被吸收物质流的5重量%至40重量%。

79.方面3:根据方面1和2中任一项所述的方法,其中所述第一被吸收物质流的所述第一部分为所述第一被吸收物质流的40重量%至60重量%,所述第一被吸收物质流的所述第二部分为所述第一被吸收物质流的25重量%至35重量%,以及所述第一被吸收物质流的所述第三部分为所述第一被吸收物质流的10重量%至25重量%。

80.方面4:根据方面1至3中任一项所述的方法,其中所述高纯度环氧乙烷蒸馏塔还产生包含环氧乙烷和乙醛的清洗料流,以及其中将所述包含环氧乙烷和乙醛的清洗料流进给至所述第二轻组分汽提塔。

81.方面5:根据方面1至4中任一项所述的方法,其中所述高纯度环氧乙烷蒸馏塔产生包含eo和甲醛的汽状塔顶流,以及将所述包含eo和甲醛的汽状塔顶流与所述汽状eo流一起进给至所述eo再吸收器。

82.方面6:根据方面1至5中任一项所述的方法,其中所述第一轻组分汽提塔产生包含co2的汽状塔顶流,以及将所述包含co2的汽状塔顶流与所述汽状eo流一起被进给至所述eo再吸收器。

83.方面7:根据方面1至6中任一项所述的方法,其中所述二醇反应器之后的蒸发列组向所述eo汽提塔、所述第一轻组分汽提塔、所述第二轻组分汽提塔和所述高纯度环氧乙烷蒸馏塔中的至少一者提供蒸汽。

84.方面8:根据方面1至7中任一项所述的方法,其中在所述eo吸收器中与所述经急冷和经碱处理以及经水洗涤的汽状反应流接触的所述水包括循环的生产用水。

85.方面9:根据方面1至8中任一项所述的方法,其中所述高纯度环氧乙烷蒸馏塔还产生包含乙醛和eo的清洗料流,以及其中步骤i)还包括将所述包含乙醛和eo的清洗料流与所述第二轻组分汽提塔进料合并。

86.方面10:一种用于由经急冷和经碱处理以及经水洗涤的汽状反应流生产经纯化的环氧乙烷(eo)和单乙二醇(meg)的设备,其中所述经急冷和经碱处理以及经水洗涤的汽状反应流包含eo、co2、甲醛、和乙醛,所述设备包括:

87.a)eo吸收器,所述eo吸收器被配置和布置成使所述经急冷和经碱处理以及经水洗涤的汽状反应流与水接触以产生具有水中第一eo浓度的第一被吸收物质流;

88.b)第一系列管道,所述第一系列管道被配置和布置成将所述第一被吸收物质流分成所述第一被吸收物质流的第一部分、所述第一被吸收物质流的第二部分、和所述第一被吸收物质流的第三部分;

89.c)eo汽提塔,所述eo汽提塔被配置和布置成使所述第一被吸收物质流的所述第一部分与蒸汽接触以产生汽状eo流;

90.d)eo再吸收器,所述eo再吸收器被配置和布置成使所述汽状eo流与所述第一被吸收物质流的所述第二部分接触以形成再吸收器塔底流,其中所述再吸收器塔底流具有高于所述水中第一eo浓度的水中第二eo浓度;

91.e)第二系列管道,所述第二系列管道被配置和布置成将所述再吸收器塔底流分成所述再吸收器塔底流的第一部分和所述再吸收器塔底流的第二部分;

92.f)第一轻组分汽提塔,所述第一轻组分汽提塔被配置和布置成使所述再吸收器塔底流的所述第一部分与蒸汽接触以产生第一轻组分汽提塔塔底物,其中所述第一轻组分汽提塔塔底物具有高于所述水中第一eo浓度的水中第三eo浓度;

93.g)高纯度环氧乙烷蒸馏塔,所述高纯度环氧乙烷蒸馏塔被配置和布置成由所述第一轻组分汽提塔塔底物产生经纯化的eo;

94.h)一系列管道,所述一系列管道被配置和布置成将所述再吸收器塔底流的所述第二部分与所述第一被吸收物质流的所述第三部分合并以产生第二轻组分汽提塔进料;

95.i)第二轻组分汽提塔,所述第二轻组分汽提塔被配置和布置成使所述第二轻组分汽提塔进料与蒸汽接触以产生第二轻组分汽提塔塔底流,其中所述第二轻组分塔底流具有低于所述水中第三eo浓度的水中第四eo浓度;以及

96.j)二醇反应器,所述二醇反应器被配置和布置成由所述第二轻组分塔底流产生meg。

97.方面11:根据方面10所述的设备,还包括所述二醇反应器之后的蒸发列组,其中所述蒸发列组被配置和布置成向所述eo汽提塔、所述第一轻组分汽提塔、所述第二轻组分汽提塔、和所述高纯度环氧乙烷蒸馏塔中的至少一者提供蒸汽。

98.方面12:根据方面10和11中任一项所述的设备,其中所述高纯度环氧乙烷蒸馏塔还被配置和布置成产生包含乙醛和eo的清洗料流,以及其中h)还被配置和布置成将所述包含乙醛和eo的清洗料流与所述第二轻组分汽提塔进料合并。

99.实施例:(预示性)

100.eo设备具有这样的eo反应器:其具有生产260,000公吨/年(t/年)(相当于31.25公吨/小时(t/小时))的eo的生产能力,所述eo作为进料至可以处理100%eo的单乙二醇(meg)设备和至具有150,000公吨/年(t/年)的高纯度环氧乙烷(hpeo)的生产能力的eo纯化系统二者。eo纯化部包括eo汽提塔旁路流(如图2中所示),并且eo汽提塔/再吸收器系统被设计成生产至高纯度环氧乙烷(hpeo)塔和至meg反应器的水中10重量%eo进料,这允许25%的eo被吸收物质绕过eo汽提塔,并将至eo汽提塔的汽提蒸汽流减少25%或约11吨/小时(t/小时)。

101.在用水中10重量%eo正常运行期间,至meg反应器的eo进料仅为meg反应器系统(meg反应器和反应器之后的蒸发列组的组合)设计容量的42%。因此,可以由meg反应器系统的蒸发列组向eo回收部和纯化部提供的工艺蒸汽的量远低于eo回收部单独所需的蒸汽量。因此,至meg反应器的进料中的最佳eo浓度通常将远低于水中10重量%,以增加可以从meg反应器系统的蒸发列组中引出的汽提蒸汽的量,并且以减少二乙二醇(deg)和三乙二醇(teg)的不期望形成并提高期望的meg的产率。如图2中所示,通常将用于稀释至meg反应器

的eo进料的水是循环的不含eo的生产用水(主要是来自二醇反应器系统的蒸发工段的工艺冷凝水),并且因此,meg反应器进料的最终eo浓度不会影响绕过eo汽提塔的被吸收物质的量。

102.如图3中所示,通过安装将用于仅对至meg反应器的最终经稀释的eo进料进行脱气的第二轻组分汽提塔,meg反应器进料所需的所有稀释水均可以由绕过eo汽提塔和eo再吸收器二者的另外被吸收物质提供。eo设备的详细模拟表明,通过将至meg反应器的eo进料稀释至蒸发工段可以处理的最大水浓度,eo浓度将为约6.4重量%(相当于33:1的水与{eo meg}摩尔比)。为了提供所需的稀释水,eo被吸收物质的另外14%将绕过eo汽提塔和eo再吸收器,从而导致总共40%的被吸收物质绕过eo汽提塔。这种另外的旁路提供了17t/小时的汽提蒸汽用量的总减少(即,由于增强的eo旁路,可以节省另外6t/小时的蒸汽)。

103.在标准eo旁路和增强的eo旁路二者情况下,将水与{eo meg}摩尔比从约22:1(在10重量%eo的情况下)增加至约33:1的理由是meg产率(从约90重量%)增加至约92.5重量%,如图4中所示,较高的水浓度将导致meg反应预热和蒸发列组中的高压和中压蒸汽用量的增加,这在很大程度上将由从蒸发列组中引出和用于eo设备的在这两种情况下增加的低压工艺蒸汽补偿。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。