1.本发明涉及一种涡轮分子泵。

背景技术:

2.涡轮分子泵包括:罩壳(casing),收容涡轮泵(turbine pump)部;以及底座,收容拖动泵(drag pump)部。拖动泵部较涡轮泵部更为低真空,因而反应产物容易堆积。因此,在底座设有用于抑制反应产物堆积的加热器,将拖动泵部的温度加热至气体的升华温度以上。

3.另一方面,若泵负荷变大,则涡轮泵部的转子翼的温度上升。转子翼的热的大部分传递至定子翼,定子翼的热传递至罩壳。已知有一种涡轮分子泵,为了防止转子翼的规定值以上的温度上升,而在底座与罩壳的紧固部附近设有冷却水配管路(例如参照专利文献1)。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利特开2007-278192号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

所述现有的涡轮分子泵中,可利用在设于罩壳与底座的边界部分的冷却水配管中流动的冷却水将定子翼冷却,以防止转子翼的温度上升。然而,若利用冷却水将定子翼过度冷却,则反应产物会堆积在定子翼,因而需要适当进行定子翼的温度控制。

[0009]

但是,在罩壳与底座的边界部分配置冷却水配管的、现有的涡轮分子泵中,难以高精度地调节定子翼的温度。

[0010]

[解决问题的技术手段]

[0011]

本发明的一形态的涡轮分子泵包括:涡轮泵部,具有沿轴向多段地排列的转子翼及定子翼;拖动泵部,设于所述涡轮泵部的下游侧;罩壳,收容所述涡轮泵部;底座,收容所述拖动泵部;以及调温间隔件,设于所述罩壳与所述底座之间,与所述罩壳及所述底座一起形成泵框体,在所述调温间隔件设有冷却部、加热部及温度检测部。

[0012]

[发明的效果]

[0013]

根据本发明的涡轮分子泵,涡轮泵部的下游侧的定子翼的温度控制性得以提高。

附图说明

[0014]

图1为表示本发明的涡轮分子泵的一实施方式的截面图。

[0015]

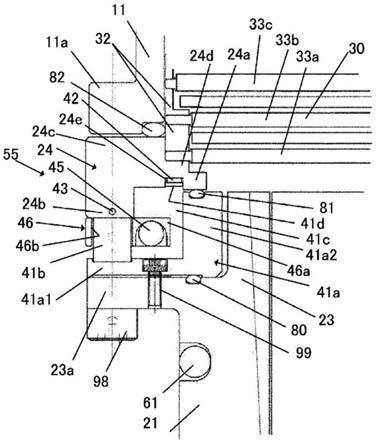

图2为图1所图示的涡轮分子泵的区域ii的放大图。

[0016]

图3为表示本发明的涡轮分子泵的区域ii的第一变形例的图。

[0017]

图4为表示本发明的涡轮分子泵的区域ii的第二变形例的图。

[0018]

[符号的说明]

[0019]

3:转子

[0020]

10:框体

[0021]

11:罩壳

[0022]

11a:凸缘部

[0023]

21:底座

[0024]

22:底座部

[0025]

23:外壳

[0026]

23a:凸缘

[0027]

24:调温间隔件

[0028]

24a:下表面内侧接触部

[0029]

24b:下表面外侧接触部

[0030]

24c:上表面接触部

[0031]

24d:定子翼载置部

[0032]

24e:加热器设置用凹部(凹部)

[0033]

25:排气端口

[0034]

26:螺纹定子部

[0035]

26a:螺纹槽

[0036]

27:吸气口

[0037]

30:转子翼

[0038]

30a:最下段的转子翼

[0039]

31:转子圆筒部

[0040]

32:间隔件

[0041]

33:定子翼

[0042]

33a:最下段的定子翼

[0043]

33b:从最下段起第二段的定子翼(自下而上第二段的定子翼)

[0044]

33c:从最下段起第三段的定子翼

[0045]

35:转轴

[0046]

41a:第一隔热材料(隔热材料)

[0047]

41a1:檐部

[0048]

41a2:垂直壁部

[0049]

41a3:竖立壁

[0050]

41b:第二隔热材料(隔热材料)

[0051]

41c:空间

[0052]

41d:隔热材料

[0053]

42:加热器(加热部)

[0054]

43:温度检测部

[0055]

45:冷却水配管(冷却部)

[0056]

46:冷却间隔件

[0057]

46a:收容部

[0058]

46b:开口

[0059]

51、52:磁轴承

[0060]

53a、53b:径向位移传感器

[0061]

53c:轴向位移传感器

[0062]

54:马达

[0063]

55:调温单元

[0064]

56、57:机械轴承

[0065]

61:加热器(其他加热部)

[0066]

65:隔热材料

[0067]

66:冷却水配管

[0068]

71:盖

[0069]

72、98、99:螺杆

[0070]

73:第三隔热材料(隔热构件)

[0071]

80、81、82:o环

[0072]

100:涡轮分子泵

[0073]

p1:涡轮泵部

[0074]

p2:拖动泵部

[0075]

r:旋转体

[0076]

rl:区域

具体实施方式

[0077]

以下,参照图式对本发明的涡轮分子泵的实施方式进行说明。

[0078]

图1为表示本发明的涡轮分子泵的一实施方式的截面图。

[0079]

(涡轮分子泵总体结构)

[0080]

涡轮分子泵100通过设于框体10内的拖动泵部p2及涡轮泵部p1,将真空处理室(腔室)内的气体排出。框体10由罩壳11、底座21及配设于两者间的调温单元55构成为密闭箱。在罩壳11收容涡轮泵部p1,在底座21收容拖动泵部p2。

[0081]

涡轮分子泵100经由罩壳11的吸气口27而安装于未图示的真空处理室,从吸气口27吸取真空处理室的气体,并从设于底座部22的排气端口25的排气口排出,由此控制真空处理室内的压力。

[0082]

(底座总体结构)

[0083]

底座21包括底座部22(第一构件)及外壳23(第二构件)。在底座部22的中央部的心轴部设有马达54、轴承装置等,在外周侧的凸缘部经由隔热材料65固定有圆筒状的外壳23。在外壳23的上部的外周部设有凸缘23a,在凸缘23a的上表面配设有调温单元55,在调温单元55的上表面设有罩壳11。这样,本实施方式中,在底座21与罩壳11之间,换言之,以包围拖动泵部p2与涡轮泵部p1的连接部附近的周围的方式设有调温单元55。调温单元55尤其适当地控制设于涡轮泵部p1的下段侧的、转子翼30及定子翼33等的温度。虽然将在下文中详细说明,但调温单元55与现有的涡轮分子泵不同,包括加热器42(加热部)、冷却水配管45(冷却部)及温度检测部43。

[0084]

(涡轮泵部p1)

[0085]

涡轮泵部p1包含形成于转子3的多段的转子翼30、及设于罩壳11侧的多段的定子翼33。转子翼30与定子翼33沿轴向交替排列。各定子翼33通过外周侧的周缘由间隔件32夹持而层叠并固定。

[0086]

此外,如图1所示,构成涡轮泵部p1的定子翼33中最下段的定子翼33a位于较罩壳11的下表面更靠下方(下游侧),具体而言位于调温单元55的内部。也可设为包含最下段的定子翼33a的涡轮泵部p1总体收容于罩壳11内的结构。即,只要为涡轮泵部p1的大致总体收容于罩壳11内的结构即可。

[0087]

此外,在最下段的定子翼33a的上表面侧设有最下段的转子翼30a。

[0088]

(拖动泵部p2)

[0089]

拖动泵部p2设于涡轮泵部p1的下游侧。拖动泵部p2包含与转子3一体地形成的转子圆筒部31、及与外壳23一体地形成的螺纹定子部26。在螺纹定子部26的与转子圆筒部31的相向面设有螺纹槽26a。螺纹槽26a也可设于转子圆筒部31的外周面。也可在螺纹定子部26与转子圆筒部31相互相向的面两者设置螺纹槽。

[0090]

(转子3)

[0091]

转子3通过螺杆等紧固构件(未图示)紧固于作为旋转轴的转轴35,与转轴35一体化。转子3及转轴35构成旋转体r。转轴35由设于底座部22的心轴部的马达54旋转驱动。转轴35由径向方向的磁轴承51(两处)及推力方向的磁轴承52(上下一对)以非接触方式支撑。转轴35的悬浮位置由径向位移传感器53a、径向位移传感器53b及轴向位移传感器53c检测。通过磁轴承51、磁轴承52而旋转自如地磁悬浮的转轴35、换言之旋转体r由马达54高速旋转驱动。

[0092]

当磁轴承51、磁轴承52不工作时,由机械轴承56、机械轴承57支撑转轴35也就是旋转体r。机械轴承56、机械轴承57为紧急情况用的机械轴承。

[0093]

(底座21的温度控制结构)

[0094]

拖动泵部p2利用卷绕于外壳23的外周的加热器61将温度调整至排出的气体的升华温度以上,以防止反应产物堆积。如上文所述,在外壳23与底座部22之间插入隔热材料65,以防止外壳23的热传递至底座部22。隔热材料65由导热率较底座部22及外壳23均低的材料所形成。隔热材料65具有从外部密封真空泵内部的气体流路的功能、以及将底座部22与外壳23隔热的功能。也可采用使隔热材料65仅具有隔热功能,而密闭功能由其他构件的o环代替的结构。

[0095]

在底座部22的底部侧,设有冷却水配管66。底座部22及马达54等由在冷却水配管66中流动的冷却水进行冷却。而且,虽然下文将述,但转子翼30、也就是转子3的上部区域的内周面接近底座部22的中央的心轴部,转子3的热向底座部22的心轴部放射传热,因而转子3由在冷却水配管66中流动的冷却水冷却。

[0096]

通过利用隔热材料65将外壳23与底座部22加以热分离,换言之,通过阻断或抑制外壳23与底座部22之间的热的移动,从而可将底座部22冷却至较外壳23的温度更低的温度。

[0097]

例如,可利用常温(15℃~25℃左右)的冷却水将底座部22冷却而将温度调整为40℃~60℃左右,利用加热器61将外壳23的温度调节为140℃~160℃左右。

[0098]

若不使用本实施方式中采用的隔热材料65,而设为使底座部22与外壳23接触的结构,则在提高了拖动泵部p2的温度也就是外壳23的目标温度的情况下,外壳23的热传递至底座部22,其结果为,马达54的温度也上升,因而必须抑制马达54的性能。

[0099]

因此,本实施方式中,为了使外壳23的温度不向底座部22传热而在两者间配设隔热材料65。即,无需抑制固定于底座部22的马达54的温度上升而抑制马达54的能力。

[0100]

这样,可伴随排气流量的增大化而将拖动泵部p2的目标温度设定为高的温度来防止反应产物的堆积,并且充分地活用固定于底座部22的马达54的性能。

[0101]

(调温单元55)

[0102]

调温单元55包括第一隔热材料41a、第二隔热材料41b、调温间隔件24、设于冷却间隔件46的冷却水配管45、加热器42及温度检测部43而构成。

[0103]

(第一隔热材料41a)

[0104]

如图2所图示,第一隔热材料41a(隔热材料的一例)为具有薄壁的檐部41a1及垂直壁部41a2的、截面倒l字形的环状环构件。第一隔热材料41a通过螺杆99而固定于外壳23的凸缘23a。垂直壁部41a2的下表面经由o环80接触外壳23的凸缘23a而设置,上端面经由o环81而接触调温间隔件24。通过利用螺杆99进行紧固而将o环80压缩,将外壳23与第一隔热材料41a之间密封。

[0105]

(第二隔热材料41b)

[0106]

第二隔热材料41b(隔热材料的一例)具有截面矩形的环形状,与形成于第一隔热材料41a的檐部41a1的上表面的凹部接触而载置,并在上端面接触并载置调温间隔件24。第二隔热材料41b配置于与第一隔热材料41a的垂直壁部41a2在径向上远离的位置,在两者间形成空间41c。

[0107]

第一隔热材料41a及第二隔热材料41b例如由陶瓷、树脂等低导热率材料形成。但是,不限定于此种材料,只要为相较于外壳23及调温间隔件24而导热率更低(热阻更高)的材料,则也可为其他材料。

[0108]

实施方式中,外壳23的较凸缘23a更靠上方(上游侧)的外周面的大致全域由截面倒l字形状的第一隔热材料41a覆盖。此外,在第一隔热材料41a的外侧,在第一隔热材料41a上还隔着第二隔热材料41b设有调温间隔件24。因此,可使外壳23与调温间隔件24的隔热(抑制热的移动)更可靠。

[0109]

(调温间隔件24)

[0110]

调温间隔件24为具有图示的截面形状的环状构件,包括与第一隔热材料41a接触的下表面内侧接触部24a、与第二隔热材料41b接触的下表面外侧接触部24b、及与罩壳11的凸缘部11a接触的上表面接触部24c。在上表面接触部24c上隔着o环82载置罩壳11。罩壳11、调温间隔件24、第一隔热材料41a、第二隔热材料41b由贯穿这些构件的螺杆98进行紧固。通过利用所述螺杆98进行紧固,从而压缩o环82而将罩壳11与调温间隔件24之间密封,压缩o环81而将调温间隔件24与第一隔热材料41a之间密封。通过三个o环80、81、82,调温单元55以与罩壳11及底座21一起形成框体10的方式介于底座21与罩壳11之间。

[0111]

此外,由于通过螺杆98的轴力使罩壳11、调温间隔件24及底座21一体化,因而多段的定子翼33与间隔件32在罩壳11与调温间隔件24之间被挤压并夹持。多段的定子翼33的热经由间隔件32移动至调温间隔件24。而且,在较自下而上第二段的定子翼33b更靠上游侧,

在罩壳11也形成有来自定子翼的热的传递路径。因此,热也从罩壳11的凸缘部11a向调温间隔件24的上表面接触部24c移动。

[0112]

调温间隔件24在下表面内侧接触部24a与上表面接触部24c的连接区域设有定子翼载置部24d。在定子翼载置部24d载置最下段的定子翼33a,在其外周缘的上表面隔着间隔件32设有从最下段起第二段的定子翼33b,进而在其外周缘的上表面隔着间隔件32设有从最下段起第三段的定子翼33c。

[0113]

(加热器42)

[0114]

在调温间隔件24,还在下表面内侧接触部24a与下表面外侧接触部24b之间接近下表面内侧接触部24a的位置,且面向空间41c设有加热器设置用凹部24e,在凹部24e设有加热器42。加热器42形成为包围第一隔热材料41a的垂直壁部41a2的外周的环状。此外,为了使加热器42的热高效率地输入至调温间隔件24,在加热器42的空间41c侧设有隔热材料41d。图2中,加热器设置用凹部24e设于与定子翼载置部24d相对向的区域,加热器42的热尤其向正上方的定子翼载置部24d传递,将最下段的定子翼33a高效率地加热。加热器42的设置位置不限定于图2所示的位置,只要可将调温间隔件24加热而将包含最下段的定子翼33a的、涡轮泵部p1的下游侧的定子翼33加热即可。

[0115]

(冷却水配管45)

[0116]

在第二隔热材料41b,例如通过未图示的紧固构件而安装有设有冷却水配管45的冷却间隔件46。在冷却间隔件46,设有收容冷却水配管45的收容部46a及供第二隔热材料41b穿插的开口46b。冷却间隔件46及冷却水配管45形成为包围第一隔热材料41a的垂直壁部41a2的大致全周的环状。第二隔热材料41b抑制外壳23的热传递至调温间隔件24。

[0117]

由冷却水配管45进行冷却的冷却间隔件46以与调温间隔件24接触的方式设置。其结果为,将调温间隔件24冷却。

[0118]

此外,在外壳23与冷却水配管45之间设有第一隔热材料41a及第二隔热材料41b,因而即便外壳23突发地变为高温,也可防止在冷却水配管45内流动的水等冷却液的蒸发。

[0119]

(温度检测部43)

[0120]

在调温间隔件24的下表面外侧接触部24b,在第二隔热材料41b接触的面的附近设有温度检测部43。调温间隔件24的温度因涡轮泵部p1的热的影响、外壳23的热的影响及由加热器42带来的热的影响而上升,并且因在冷却水配管45中流动的冷却水而下降,温度检测部43检测此种调温间隔件24的下表面外侧接触部24b的温度变动。

[0121]

(调温单元55的温度控制)

[0122]

(基于下限阈值温度及上限阈值温度进行的加热控制及冷却控制)

[0123]

根据由温度检测部43所检测出的温度来接通/断开加热器42,并且调节在冷却水配管45中流动的冷却水的流量。

[0124]

关于定子翼33的温度,以下限阈值温度与上限阈值温度之间的温度进行调节。在基于本实施方式的涡轮分子泵100中,将外壳23的温度维持为140℃~160℃左右,并且将定子翼33的温度维持为100℃~120℃左右。因此,下限阈值温度例如为90℃,上限阈值温度例如为120℃。

[0125]

若由温度检测部43检测出调温间隔件24的温度为下限阈值温度,则通过来自未图示的控制电路的信号将加热器42接通,也就是对加热器42通电。由此,加热器42将调温间隔

件24加热,最下段的定子翼33a受到加热。下限阈值温度为与涡轮泵部p1的下游侧的气体压力下的、气体的升华温度相等的温度。

[0126]

另一方面,若接通加热器42后,由温度检测部43检测出调温间隔件24的温度为较下限阈值温度高规定值的加热器断开阈值温度,则通过来自未图示的控制电路的信号将加热器42断开。

[0127]

而且,若由温度检测部43检测出调温间隔件24的温度为上限阈值温度,则以冷却水流量增加的方式控制流体电路。例如,可在向冷却水配管45供给冷却水的流路中设置开闭阀,通过流路的开闭控制来调节冷却水流量。或者,也可为代替开闭阀而利用流量调节阀来调节流量、或控制来自冷却水泵的喷出量的方式。上限阈值温度是为了抑制转子翼30的蠕变现象而设定的温度。

[0128]

若在开始利用冷却水进行冷却后,由温度检测部43检测出调温间隔件24的温度为较上限阈值温度低规定值的、冷却停止阈值温度,则通过来自未图示的控制电路的信号而结束冷却水流量的增加控制。

[0129]

(考虑到基于冷却水的调温响应性及基于加热器的调温响应性的、机器配置)

[0130]

加热器42、温度检测部43及冷却水配管45从最下段的定子翼33a向排气气体的下游侧依次配置。以最下段的定子翼33a的位置为基准,在近的位置配置加热器42,在远的位置配置冷却水配管45。如上文所述,温度检测部43配设于调温间隔件24的下表面外侧接触部24b的附近。换言之,温度检测部43配置于加热器42与冷却水配管45之间。温度检测部43并非配置于距加热器42及冷却水配管45相等距离的位置,而是配置于相较于加热器42而更靠近冷却水配管45的位置。

[0131]

涡轮分子泵100中,通常而言,基于在冷却水配管中流动的冷却水的冷却能力较基于加热器的加热能力更大。换言之,相较于由冷却水所致的定子翼33的温度降低速度,由加热器所致的定子翼33的温度上升速度更小。本实施方式中,温度检测部43配置于相较于加热器42而更靠近冷却水配管45的位置,因而若调温间隔件24的温度因在冷却水配管45中流动的冷却水而降低,则此温度变动由温度检测部43迅速检测出。因此,若检测出所述冷却停止阈值温度,则增加冷却水的量的控制结束,因而容易防止过度冷却。其结果为,抑制反应产物堆积的功能进一步提高,可进行高精度的温度调节。

[0132]

若温度检测部43接近加热器42,则超过上限阈值温度(例如140℃)而开始冷却后,实际上即便定子翼的温度达到冷却停止阈值温度,也无法由温度检测部43立即检测出。因此,有时定子翼成为低于冷却停止阈值温度的温度后停止冷却,反应产物的堆积增加。

[0133]

(加热器42的温度响应性的提高)

[0134]

为了防止反应产物堆积在涡轮泵部p1而利用加热器将罩壳加热的涡轮分子泵中,考虑罩壳等框体的热容量来决定加热器的尺寸。此时,若为罩壳接触底座而载置的框体,则也考虑底座的热容量,加热器的尺寸变大。

[0135]

实施方式的涡轮分子泵中,罩壳11与底座21的外壳23由第一隔热材料41a及第二隔热材料41b隔热,因而罩壳11的热容量小于罩壳11与底座21未经隔热的框体结构的热容量。因此,可利用小型的加热器42迅速进行涡轮泵部p1的温度上升。即,加热器42的温度响应性提高。

[0136]

此外,上文中,例示了基于冷却部的冷却能力大于基于加热部的加热能力的情况,

但也可相反地设为基于加热部的加热能力大于基于冷却部的冷却能力的结构。此时,温度检测部43优选为配置于相较于冷却部而更靠近加热部的位置。

[0137]

(调温板的调温控制及底座的调温控制)

[0138]

如上文所述,调温间隔件24的调温控制是根据温度检测部43的检测结果来进行。另一方面,设置于外壳23的加热器61的调温控制是根据与温度检测部43不同的温度检测部的检测信号来进行。因此,涡轮泵部p1的调温与拖动泵部p2的调温是独立地进行。

[0139]

以上说明的实施方式的涡轮分子泵的作用效果如下。

[0140]

(1)实施方式的涡轮分子泵包括:调温间隔件24,与收容涡轮泵部p1的罩壳11及收容拖动泵部p2的底座21一起构成泵框体10,在调温间隔件24,设有冷却水配管45(冷却部)、加热器42(加热部)及温度检测部43。

[0141]

根据此种结构,可高精度地控制包含涡轮泵部p1的最下段的定子翼33a的、下游侧的定子翼33的温度。

[0142]

(2)根据(1)的涡轮分子泵,包括沿着气体的流动方向依次配置的加热器42、温度检测部43、冷却水配管45。

[0143]

根据此种结构,可高精度地控制包含涡轮泵部p1的最下段的定子翼33a的、下游侧的定子翼33的温度。

[0144]

(3)根据(1)的涡轮分子泵,其中,在相较于加热器42而更靠近冷却水配管45的位置,配置有温度检测部43。

[0145]

根据此种结构,不会将涡轮泵部p1的下游侧的定子翼33过度冷却,防止反应产物堆积。

[0146]

(4)根据(1)至(3)中任一项的涡轮分子泵,其中,调温单元55的冷却水配管45通过第二隔热材料41b与底座21隔热。因此,冷却水配管45可不将底座21冷却而仅将调温间隔件24冷却,可使冷却水配管45小型化。

[0147]

(5)根据(4)的涡轮分子泵,其中,将拖动泵部p2加热的加热器61是与调温单元55的加热器42无关而另设置。

[0148]

根据此种结构,拖动泵部p2的加热器61防止拖动泵部p2的反应产物的堆积。调温单元55的加热器42防止反应产物堆积在涡轮泵部p1的下游侧的定子翼33a等。因此,可有效地防止在涡轮泵部与拖动泵部两者中的反应产物的堆积。

[0149]

(6)根据(5)的涡轮分子泵,其中,底座21包含:底座部22,支撑对转子翼30进行旋转驱动的马达54;以及外壳23,与底座部22热分离,设置有将拖动泵部p2加热的加热器61。即便从防止在拖动泵部p2中的反应产物的堆积的观点出发使得外壳23受到加热,底座部22也未被加热,因而无需抑制设于底座21的马达54的性能。

[0150]

(7)根据(6)的涡轮分子泵,其中,设于调温单元55的加热器42将定子翼33加热至较通过设于底座21的加热器61将拖动泵部p2加热的温度更低的温度。

[0151]

因此,不必担心会将涡轮泵部p1的下游侧的定子翼33加热至必要程度以上,可抑制转子翼的蠕变劣化。

[0152]

(8)根据(1)至(7)中任一项的涡轮分子泵,其中,基于设于调温单元55的温度检测部43的检测结果,来控制调温单元55的加热器42及冷却水配管45的驱动。

[0153]

(9)根据(8)的涡轮分子泵,其中,基于与调温单元55的温度检测部43不同的温度

检测部来控制设于外壳23的加热器61。换言之,调温单元55的加热器42是与拖动泵部p2的加热控制相独立地进行控制。因此,涡轮泵部p1的定子翼33的温度精度得以提高。

[0154]-变形例1-[0155]

图3为表示本发明的涡轮分子泵的区域ii的变形例的图。

[0156]

图3所图示的变形例利用盖71来覆盖调温间隔件24的暴露于气体流路的面。

[0157]

若使排气量增大,或对涡轮泵部p1的气体流路施加大的负荷,则转子翼30的温度上升而向定子翼33也传递大量的热。因此,定子翼33、尤其是最下段的定子翼33a的温度上升,温度检测部43检测出的温度达到上限阈值温度的频率变多。其结果为,冷却水配管45内的冷却水的流通频率增加。从调温间隔件24的定子翼载置部24d到调温间隔件24的下表面内侧接触部24a的、面向气体流路的区域rl的温度在涡轮分子泵100内的气体流路中达到最低。例如,成为区域rl的温度<盖71的温度≦第一隔热材料41a的温度。因此,有时在这些区域rl中产生反应性气体的堆积物。

[0158]

变形例1中,在气体流路的最下游侧,利用盖71来覆盖调温间隔件24的暴露于气体流路的面,以防止堆积物堆积在调温间隔件24的内周面面向气体流路的区域rl中。盖71形成为在中央具有圆形的开口的皿形状。盖71可由薄的金属板等制作。沿着盖71的开口缘在周向设有多个紧固孔。在第一隔热材料41a,在其内周缘部设有环状的竖立壁41a3。在竖立壁41a3的上端面形成有螺纹孔。

[0159]

将螺杆72穿插于盖71的紧固孔,盖71通过螺杆72而安装于第一隔热材料41a的竖立壁41a3的上端面。

[0160]

变形例1的涡轮分子泵100中,当在盖71上堆积了规定量以上了反应产物时,若自调温单元55卸除框体10,将旋转体r、定子翼33分解,则可将盖71从第一隔热材料41a卸除。

[0161]

图1、图2所示的不具有盖71的实施方式的涡轮分子泵中,反应产物堆积在调温间隔件24的暴露于气体流路的面的区域rl中,因而为了将此堆积物除去,需要将调温间隔件24从底座21卸除,保养检查作业烦杂。

[0162]

变形例的其他结构与实施方式相同。

[0163]-变形例2-[0164]

图4为表示本发明的涡轮分子泵的区域ii的变形例的图。变形例2的基本结构与变形例1的基本结构相同。

[0165]

调温间隔件24具有第三隔热材料73。

[0166]

第三隔热材料73(第二隔热构件的一例)配置于冷却水配管45的附近周围。具体而言,第三隔热材料73形成为环状,配置于冷却水配管45及冷却间隔件46的周围,以覆盖各构件的方式且密接地配置。第三隔热材料73例如通过粘接而固定于冷却间隔件46。更具体而言,第三隔热材料73具有:第一部分,覆盖冷却间隔件46的收容部46a的上部;第二部分,覆盖收容部46a的中心侧的侧部;以及第三部分,覆盖收容部46a的下部并且抵接于冷却水配管45的下部。

[0167]

第三隔热材料73抑制加热器42及加热器61的热传递至冷却水配管45。

[0168]

第三隔热材料73具有硅海绵(silicon sponge)。硅海绵的隔热耐热性、隔热性优异。

[0169]

第三隔热材料73还具有设于硅海绵的表面的铝箔。即,第三隔热材料73包含带铝

箔的硅海绵。铝箔可设于硅海绵的表面,也可设于背面,也可设于两面。铝箔由于绝热性良好,因而可维持隔热性而减薄硅海绵的厚度,由此可实现省空间。

[0170]

根据以上内容,防止冷却水配管45成为高温。即,不易产生由冷却水的沸腾所致的配管损伤。

[0171]

此外,第三隔热材料的具体结构、形状、位置及与其他构件的关系并无特别限定。

[0172]

此外,所述各实施方式中,以磁轴承型的涡轮分子泵100的形式进行了例示。但是,本发明可适用于机械轴承型的涡轮分子泵。

[0173]

所述各实施方式中,以具有螺纹定子部26与外壳23一体化的结构的涡轮分子泵100的形式进行了例示。但是,本发明也可适用于具有下述结构的涡轮分子泵:螺纹定子部26与外壳23形成为不同构件,螺纹定子部26通过螺杆等紧固构件而安装于外壳23。

[0174]

构成调温单元55的调温间隔件24的形状不限定于实施方式。而且,实施方式中,设有第一隔热材料41a及第二隔热材料41b,但也可省略两个隔热材料中的任一个。

[0175]

进而,只要为底座21不被由冷却水配管45带来的冷却水冷却的结构,则冷却水配管45的安装结构也不限定于实施方式。

[0176]

[形态]

[0177]

本领域技术人员理解,所述实施方式及变形例为以下形态的具体例。

[0178]

(第一项)一形态的涡轮分子泵包括:涡轮泵部,具有沿轴向多段地排列的转子翼及定子翼;拖动泵部,设于所述涡轮泵部的下游侧;罩壳,收容所述涡轮泵部;底座,收容所述拖动泵部;以及调温单元,设于所述罩壳与所述底座之间,所述调温单元包含与所述罩壳及所述底座一起构成泵框体的调温间隔件、以及设于所述调温间隔件的冷却部、加热部及温度检测部。

[0179]

因此,可高精度地控制涡轮泵部的下游侧的多段的定子翼的温度。

[0180]

(第二项)根据第一形态的涡轮分子泵,其中,从所述涡轮泵部的最下段的定子翼向下游侧,依次配置有所述加热部、所述温度检测部及所述冷却部。

[0181]

由于沿着气体的流动方向配置加热部、温度检测部、冷却部,因而可防止最下段的定子翼由冷却部过度冷却,且利用加热部将定子翼有效地加热。其结果为,可有效地抑制定子翼的反应产物的堆积。

[0182]

(第三项)根据第一形态或第二形态的涡轮分子泵,其中,所述温度检测部配置于相较于所述加热部而更靠近所述冷却部的位置。

[0183]

温度检测部可迅速检测由冷却部所致的调温间隔件的温度降低,若温度检测部检测出规定阈值温度,则可立即降低基于冷却部的冷却能力,能以在定子翼不堆积反应产物的方式进行高精度的温度调节。

[0184]

(第四项)根据第一形态至第三形态中任一形态的涡轮分子泵,其中,所述调温单元还具有使所述调温间隔件与所述底座隔热的隔热材料,所述冷却部设于所述隔热材料与所述调温间隔件之间。

[0185]

冷却部不会通过隔热材料将底座冷却,而可将调温间隔件充分冷却。因此,即便使冷却部小型化,也可经由调温间隔件将定子翼冷却至适当温度。而且,冷却部不会通过隔热材料将拖动泵部冷却,也不会对拖动泵部中的反应产物堆积造成不良影响。

[0186]

(第五项)根据第四形态的涡轮分子泵,其中,在所述底座,与所述加热部无关而另

设有将所述拖动泵部加热的加热部。

[0187]

因此,可有效地防止在涡轮泵部与拖动泵部两者中的反应产物的堆积。

[0188]

(第六项)根据第五形态的涡轮分子泵,其中,所述底座包含:第一构件,支撑对所述转子翼进行旋转驱动的马达;以及第二构件,与所述第一构件热分离,设置有将所述拖动泵部加热的加热部。

[0189]

即便利用加热部将第二构件加热,第一构件也未被加热,因而无需抑制马达性能。

[0190]

(第七项)根据第六形态的涡轮分子泵,其中,设于所述调温单元的加热部将所述定子翼加热至较通过设于所述底座的加热部将所述拖动泵部加热的温度更低的温度。

[0191]

底座由加热部加热至规定温度,而抑制拖动泵部的反应产物的堆积。而且,调温单元的加热部调节至较底座加热温度更低的适当温度,可排除对转子翼的蠕变劣化的影响,并且可靠地防止反应产物堆积在定子翼。

[0192]

(第八项)根据第一形态至第七形态中任一形态的涡轮分子泵,其中,基于设于所述调温单元的所述温度检测部的检测结果,来控制所述调温单元的所述加热部及所述冷却部的驱动,并且基于与所述温度检测部无关而另设置的温度检测部的检测结果,来控制设于所述底座的所述加热部。

[0193]

因此,可高精度地防止在涡轮泵部与拖动泵部两者中的反应产物的堆积。

[0194]

本发明并不限定于所述实施方式及各种变形例的内容。在本发明的技术思想的范围内可想到的其他形态也包含于本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。