1.本发明涉及海洋采矿领域,具体涉及一种基于行程切换的深海矿物输送隔膜泵控制系统。

背景技术:

2.深海采矿需要将数千米深海底采矿车采集到的矿物垂直输送到海面采矿船上,目前采用的垂直输送方案基本上都是水力管道提升。水力管道提升式深海采矿系统主要由海底采矿车、管道输送系统和水面采矿船组成(基本结构如图1所示)。其中,管道输送系统包采矿车软管泵、软管、中间仓(内含给料机)、硬管和潜水离心泵。离心泵一般采用多级空间导叶式离心泵,个别系统也考虑隔膜泵。输送过程中,软管泵通过软管将海底采矿车采集到的矿物提升到中间仓内,串接在硬管上的离心泵再将中间仓内的矿物与海水组成的矿浆输送到水面采矿船上。由于采矿水深较大,要求输送扬程较高,通常需要多台离心泵串联使用。

3.对于深海多金属开采输送系统,目前的主流方案是采用数台多级离心泵串联使用来达到高扬程要求。采用多台离心泵串联输送时,每台泵都需要直接连接一条大功率电缆。但大水深的大功率动力电缆的制造难度较大,制造成本也非常高。从市场报价情况来看,当水深超过3000米时,动力电缆的价格将高过所供电深海泵的价格。

技术实现要素:

4.本发明的目的在于提供一种的基于行程切换的深海矿物输送隔膜泵控制系统。本发明深海矿物输送隔膜泵控制系统可以减少深海线缆的布置,并提高能量的利用效率,并且控制系统的长期工作的稳定性相对较高。

5.本发明解决上述问题所采用的技术方案是:10.一种基于行程切换的深海矿物输送隔膜泵控制系统,其特征在于:包括隔膜泵以及开关阀模块,所述隔膜泵包括泵体、隔膜,所述泵体通过夹设固定在泵体上的隔膜分隔为左侧空间和右侧空间,所述泵体上设置有第一接口、第二接口、第三接口以及第四接口,其中第一接口、第二接口连通至左侧空间,第三接口以及第四接口连通至右侧空间,所述开关阀模块包括机架、隔膜活动机构、四个按压式单向阀、一套驱动机构以及两套触发机构,四个按压式单向阀固定机架上,四个按压式单向阀分别第一接口、第二接口、第三接口以及第四接口,且第一接口、第四接口连接对应按压式单向阀的进口端,第二接口、第三接口连接对应按压式单向阀的出口端,所述隔膜活动机构包括连接盘和导向杆,导向杆的一端固定至连接盘上,连接盘固定在隔膜上,导向杆的另一端穿出泵体,所述驱动机构通过凸轮的旋转,同步顶起两个压杆以及放开另两个压杆,从而实现四个按压式单向阀的状态发生改变,实现海水排出步骤和矿浆提升步骤的切换,所述触发机构呈镜像对称设置,所述触发机构在导向杆在左移以及右移至行程终点时,开始驱动凸轮转动。按压式单向阀的压杆通过转动安装于压杆下方的滚轮实现和凸轮的接触。

6.泵体的各个接口连接方式如下:所述第一接口通过第一输送管连通至排水泵,所

述第二接口通过第二输送管连通至外部海水,所述第三接口通过第三输送管连通至中间仓,所述第四接口依次通过第四输送管、软管连通至软管泵,所述隔膜泵通过开关阀模块实现第一接口、第二接口、第三接口以及第四接口的流体通断。

7.所述隔膜泵通过开关阀模块实现第一接口、第二接口、第三接口以及第四接口的流体通断的过程包含如下步骤:

8.海水排出步骤:开关阀模块截断第一接口、第三接口处流体的流动,并同时打开第四接口、第二接口处流体的流动,(此时矿浆qm在采矿车软管泵驱动下可通过第四接口注入隔膜泵的矿浆室(图中隔膜泵内的右侧空间),当泵右腔压力高于左腔时,推动隔膜在泵体内向左移动,隔膜泵左腔的海水qw可通过第二接口排入海洋中。隔膜在矿浆qm压力下完全向左侧延伸,矿浆充满整个矿浆室,泵内压力由软管泵出口压力确定)。

9.矿浆提升步骤:开关阀模块打开第一接口、第三接口处流体的流动,并同时截断第四接口、第二接口处流体的流动。(此时排水泵驱动海水qw进入左侧空间,当泵内的隔膜左侧海水qw在船载排水泵作用下压力高于隔膜右侧矿浆qm压力,海水通过第一接口进入隔膜泵左腔,推动隔膜向右移动,将矿浆通过第三接口和提升管向采矿船输送。隔膜在海水qw压力下完全向右侧延伸,从采矿船排放下来的海水充满整个泵腔,泵内压力由船载排水泵出口压力确定,远高于泵外海水的压力。)

10.进一步,作为优选,压杆端部开始有插孔,插孔内插设有插杆,压杆上拧紧有用于将插杆锁紧在插孔内的螺丝,所述螺丝插设在插杆和压杆上,插杆上转动安装有两个滚轮,所示两个滚轮对称分布在插杆的两侧,滚轮抵在所述凸轮上。

11.进一步,作为优选,所述滚轮和凸轮均采用金属材质,且滚轮的材质硬度相对凸轮的材质硬度较小。

12.进一步,作为优选,所述隔膜泵的数量至少为一组,每组设置2个隔膜泵。隔膜泵的成对组合使用,在两个隔膜泵工作步骤错开时,可以保证回水管和提升管内的持续流动。

13.进一步,作为优选,所述驱动机构包括凸轮杆以及凸轮,凸轮杆转动安装于机架上,凸轮杆上固定两个凸轮,第一接口、第四接口对应连接的两个按压式单向阀位于两个凸轮的一侧,第一接口、第四接口对应连接的两个按压式单向阀位于两个凸轮的另一侧,所述触发机构包括外套管、滑动杆以及内衬套、活动杆、转动杆、压簧、单向轴承,所述滑动杆、内衬套、活动杆、转动杆的轴线共线布置,外套管固定在机架上,滑动杆和滑动杆滑动安装于外套管内,导向杆的另一端和滑动杆相配合,所述外套管内固定内衬套,滑动杆穿入所述内衬套,内衬套的一端设置有螺旋形端面结构,且在内衬套的外壁开设有滑动槽,所述螺旋形端面结构的两端止于滑动槽的两侧,所述滑动杆的另一端侧壁固定有滑动块,滑动块滑动安装于滑动槽内,所述活动杆的一端固定有外凸块,所述外凸块以及滑动块的宽度适应滑动槽的宽度,以使得外凸块以及滑动块可以在滑动槽内滑动,所述滑动块的一端以及外凸块的一端采用和螺旋形端面结构相适应的斜面结构,活动杆上设置有用于将活动杆顶向滑动杆的压簧,活动杆开设有花键槽孔,花键槽孔内滑动插接有转动杆,转动杆转动安装于机架上,转动杆的端部固定有单向轴承,单向轴承通过传动机构驱动凸轮杆单向转动。

14.进一步,作为优选,所述传动机构包括主动皮带轮、从动皮带轮以及传送皮带,主动皮带轮、从动皮带轮分别固定在单向轴承的外圈、凸轮杆,转动杆的端部固定单向轴承的内圈,主动皮带轮、从动皮带轮通过传送皮带连接,实现转动杆带动凸轮杆的转动。

15.进一步,作为优选,连接盘的两侧均固定有导向杆,两套所述触发机构呈镜像对称设置于泵体的两侧,导向杆的另一端固定滑动杆。

16.进一步,作为优选,连接盘的一侧固定有导向杆,导向杆的端部固定有推板,两套所述触发机构位于连接盘的一侧,且两套所述触发机构的滑动杆上固定有挡板,推板位于两个挡板之间。

17.进一步,作为优选,所述凸轮两侧的两根压杆的轴线分别位于凸轮轴线的两侧,且压杆的轴线所在位置和凸轮轴线旋转方向相适应。

18.本发明与现有技术相比,具有以下优点和效果:

19.本发明通过滚轮和凸轮接触,不仅实现了面面接触,避免了凸轮、压杆的磨损,提高了凸轮的长期工作的稳定性和耐久性;通过滚轮和凸轮接触,凸轮斜向作用于滚轮上的力,可以带动滚轮旋转,从而大大减小了压杆偏压于密封部件的压力,从而使得密封部件局部疲劳受损情况得到大大缓解,压杆也不容易产生累积变形,使得按压式单向阀的密封结构得到一定的保护。本发明控制系统合理利用了隔膜泵的隔膜往复动作实现各个按压式单向阀的动作触发,且触发的时机控制在隔膜的行程终点位置,由于是采用机械式自动控制,系统不需要另外设置电力控制器和控制电缆,可避免在深海高压和湿式环境下布设电缆和电子元器件的技术困难和高昂费用,并且各个阀门的状态变化时机准确。本发明基于行程切换的深海矿物输送隔膜泵控制系统是利用采矿船排放的废水进行驱动,可以更加节能,并且不需要深水大功率电机和大功率的深海动力电缆,因此,可避免大水深深海采矿系统建造中大水深动力电缆和深水电机制造的技术困难和高昂费用。

附图说明

20.图1是本发明实施例一两个隔膜泵和按压式单向阀的连接结构示意图。

21.图2是本发明实施例一单个隔膜泵和按压式单向阀的连接结构示意图。。

22.图3是本发明实施例一按压式单向阀的结构示意图。

23.图4是本发明实施例一中触发器布置结构示意图。

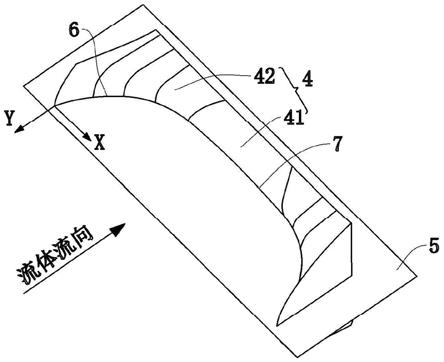

24.图5是本发明实施例一隔膜泵的结构示意图。

25.图6是本发明实施例一触发器另一种布置结构示意图。

26.图7是本发明实施例一触发器的结构示意图。

27.图8是本发明实施例一触发器的三种变化状态结构示意图。

28.图9是本发明实施例一内衬套的结构示意图。

29.图10是本发明实施例一滑动杆的结构示意图。

30.图11是本发明实施例一活动杆的结构示意图。

31.图12是本发明实施例一凸轮的两种状态示意图。

32.图13是本发明实施例一凸轮和压杆两种相对位置比较图。

33.图14是本发明实施例二深海矿物垂直输送系统的结构示意图。

34.图15是本发明实施例二中间仓的结构示意图。

35.图16是本发明实施例一压杆的受力意图。

36.图17是本发明实施例一滚轮的安装结构示意图。

37.附图标记:海底采矿车1,水面采矿船2,脱水系统3,矿仓4,软管泵5,软管6,离心泵

7,中间仓8,隔膜泵9,排水泵10,回水管11,外仓体81,内仓体82,给料机83,仓体内外连通接口84,泵体91,隔膜92,左侧空间93,右侧空间94,第一接口95,第二接口96,第三接口97,第四接口98,第一输送管连121,第二输送管122,第三输送管123,第四输送管124,管道13a、13b、13c,按压式单向阀14,阀体141,密封塞142,弹簧以143,压杆144,滚轮145,插杆146,螺丝147,连接盘151,导向杆152,凸轮杆161,凸轮162,触发机构17,外套管1701,滑动杆1702,内衬套1703,活动杆1704,转动杆1705,压簧1706,单向轴承1707,螺旋形端面结构1708,滑动槽1709,滑动块1710,外凸块1711,斜面结构1712,花键槽孔1713,主动皮带轮1715,从动皮带轮1716,传送皮带1717,推板1718,挡板1719

具体实施方式

38.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

39.实施例一

40.参见图1-图15,本实施例基于行程切换的深海矿物输送隔膜泵控制系统,包括隔膜泵以及开关阀模块,所述隔膜泵9包括泵体91、隔膜92,所述泵体91通过夹设固定在泵体91上的隔膜92分隔为左侧空间93和右侧空间94,所述泵体91上设置有第一接口95、第二接口96、第三接口97以及第四接口98,其中第一接口95、第二接口96连通至左侧空间93,第三接口97以及第四接口98连通至右侧空间94,所述第一接口95通过第一输送管连121通至排水泵10,所述第二接口96通过第二输送管122连通至外部海水,所述第三接口97通过第三输送管123连通至中间仓8,所述第四接口98依次通过第四输送管124、软管6连通至软管泵5,所述隔膜泵9通过开关阀模块实现第一接口95、第二接口96、第三接口97以及第四接口98的流体通断。

41.本实施例中,所述隔膜泵9的数量至少为一组,每组设置2个隔膜泵9。隔膜泵9的成对组合使用可以保证回水管11和提升管内的持续流动。

42.所述开关阀模块包括机架、隔膜92活动机构、四个按压式单向阀14、一套驱动机构以及两套触发机构17,四个按压式单向阀14固定机架上,

43.四个按压式单向阀14分别第一接口95、第二接口96、第三接口97以及第四接口98,且第一接口95、第四接口98连接对应按压式单向阀14的进口端,第二接口96、第三接口97连接对应按压式单向阀14的出口端,(如图12所示,按压式单向阀14的进口端进入的流体,在流体给与密封塞142的压力大于弹簧的弹力时,按压式单向阀14处于打开状态,所述按压式单向阀14的结构包括阀体141、内置于阀体141内的密封塞142、用于将密封塞142顶在密封口上的弹簧以143及固定在密封塞142上且伸出至阀体141外的压杆144,本阀体141结构为本领域常规结构,其特点是,在压杆144自由状态下,可以实现单向流动的效果,在压杆144被朝着密封塞142压动时,可以实现截止流体的效果),

44.所述隔膜92活动机构包括连接盘151和导向杆152,导向杆152的一端固定至连接盘151上,连接盘151固定在隔膜92上,导向杆152的另一端穿出泵体91,使得在隔膜92左右移动过程中,连接盘151和导向杆152也随之左右移动,

45.所述驱动机构通过凸轮162的旋转,同步顶起两个压杆144以及放开另两个压杆144,从而实现四个按压式单向阀14的状态发生改变,实现海水排出步骤和矿浆提升步骤的

切换。

46.所述触发机构17呈镜像对称设置,所述触发机构17在导向杆152在左移以及右移至行程终点时,开始驱动凸轮162转动。

47.由于导向杆152的活动是通过流体的流动实现了,通过导向杆152的活动带动凸轮162转动,使得导向杆152的移动的过程中逐渐带动阀门,会导致导向杆152还未到达设计行程终点时(隔膜92移动到最左侧或最右侧),就会导致因阀门过早打开或闭合,导致隔膜92未移动到最右侧,最隔膜92右侧已经开始有流体流入,而进入隔膜92左侧空间93的流量减小,导致导向杆152无法到达设计行程终点。因此设置一个在导向杆152还未到达设计行程终点在进行各个单向阀触发动作的触发结构显得尤为重要。

48.所述驱动机构包括凸轮杆161以及凸轮162,凸轮杆161转动安装于机架上,凸轮杆161上固定两个凸轮162,第一接口95、第四接口98对应连接的两个按压式单向阀14位于两个凸轮162的一侧,第一接口95、第四接口98对应连接的两个按压式单向阀14位于两个凸轮162的另一侧,两个凸轮162随凸轮杆161同步转动180

°

时,凸轮162脱离一侧的两个按压式单向阀14,这两个按压式单向阀14处于截止状态(密封塞142被压杆144顶在密封口上),与此同时,凸轮162顶住另一侧的另两个按压式单向阀14,另两个按压式单向阀14处于单向流动功能状态。

49.所述触发机构17包括外套管1701、滑动杆1702以及内衬套1703、活动杆1704、转动杆1705、压簧1706、单向轴承1707,所述滑动杆1702、内衬套1703、活动杆1704、转动杆1705的轴线共线布置,外套管1701固定在机架上,滑动杆1702和滑动杆1702滑动安装于外套管1701内,导向杆152的另一端和滑动杆1702相配合,以使得导向杆152移动时,可以驱动滑动杆1702直线移动,所述外套管1701内固定内衬套1703,滑动杆1702穿入所述内衬套1703,内衬套1703的一端设置有螺旋形端面结构1708,且在内衬套1703的外壁开设有滑动槽1709,所述螺旋形端面结构1708的两端止于滑动槽1709的两侧,所述滑动杆1702的另一端侧壁固定有滑动块1710,滑动块1710滑动安装于滑动槽1709内,所述活动杆1704的一端固定有外凸块1711,所述外凸块1711以及滑动块1710的宽度适应滑动槽1709的宽度,以使得外凸块1711以及滑动块1710可以在滑动槽1709内滑动,所述滑动块1710的一端以及外凸块1711的一端采用和螺旋形端面结构1708相适应的斜面结构1712,活动杆1704上设置有用于将活动杆1704顶向滑动杆1702的压簧1706,由于滑动块1710的斜面结构1712是沿斜面和外凸块1711的斜面结构1712接触的,在压簧1706的作用下,外凸块1711具有超斜面结构1712的一侧滑动的趋势,且可以在滑动块1710的斜面结构1712活动至和螺旋形端面衔接时,在压簧1706的驱动下,外凸块1711的斜面结构1712可以沿着螺旋形端面旋转滑动,并使得活动杆1704转动,活动杆1704开设有花键槽孔1713,花键槽孔1713内滑动插接有转动杆1705,转动杆1705转动安装于机架上,转动杆1705的端部固定有单向轴承1707,单向轴承1707通过传动机构驱动凸轮杆161单向转动。

50.本实施例中,所述传动机构包括主动皮带轮1715、从动皮带轮1716以及传送皮带1717,主动皮带轮1715、从动皮带轮1716分别固定在单向轴承1707的外圈、凸轮杆161,转动杆1705的端部固定单向轴承1707的内圈,主动皮带轮1715、从动皮带轮1716通过传送皮带1717连接,实现转动杆1705带动凸轮杆161的转动。

51.开关阀模块的原理步骤如下:(步骤1)当隔膜92向右移动过程中,右侧的触发机构

17的滑动杆1702随导向杆152克服压簧1706的压力朝着内衬套1703的一端移动,滑动块1710的斜面结构1712顶住外凸块1711的斜面结构1712并共同在滑动槽1709内直线滑动,此时外凸块1711滑动于滑动槽1709内,因此活动杆1704无法转动,(步骤2)在右侧的触发机构17的滑动块1710的斜面结构1712活动至和螺旋形端面衔接时,在压簧1706的驱动下,外凸块1711的斜面结构1712可以沿着螺旋形端面旋转滑动,并使得活动杆1704转动,活动杆1704通过凸轮杆161转动,凸轮162脱离一侧的两个按压式单向阀14,这两个按压式单向阀14处于截止状态(密封塞142被压杆144顶在密封口上),与此同时,凸轮162顶住另一侧的另两个按压式单向阀14,另两个按压式单向阀14处于单向流动功能状态,(步骤3)泵体91的右侧空间94进入矿浆qm,并通过隔膜92挤压泵体91的左侧空间93,排出海水qw,隔膜92向左移动,滑动块1710退回,外凸块1711由于被螺旋形端面的侧壁阻挡无法继续旋转,并在压簧1706的作用下重新进入滑槽,隔膜92继续向左移动。

52.(步骤4)当隔膜92向左移动过程中,左侧的触发机构17内的滑动杆1702随导向杆152克服压簧1706的压力朝着内衬套1703的一端移动,滑动块1710的斜面结构1712顶住外凸块1711的斜面结构1712并共同在滑动槽1709内直线滑动,此时外凸块1711滑动于滑动槽1709内,因此活动杆1704无法转动,(步骤5)在左侧的触发机构17的滑动块1710的斜面结构1712活动至和螺旋形端面衔接时,在压簧1706的驱动下,外凸块1711的斜面结构1712可以沿着螺旋形端面旋转滑动,并使得活动杆1704转动,活动杆1704通过凸轮杆161转动,凸轮162脱离另一侧的另两个按压式单向阀14,这另两个按压式单向阀14处于截止状态(密封塞142被压杆144顶在密封口上),与此同时,凸轮162顶住一侧的两个按压式单向阀14,两个按压式单向阀14处于单向流动功能状态,(步骤6)泵体91的右侧空间94进入海水qw,并通过隔膜92挤压泵体91的右侧空间94,排出矿浆qm,隔膜92向右移动,左侧的触发机构17的滑动块1710退回,外凸块1711由于被螺旋形端面的侧壁阻挡无法继续旋转,并在压簧1706的作用下重新进入滑槽,隔膜92继续向右移动。

53.上述步骤1-6的循环重复执行,即实现了不断利用送回海底的废水,经由隔膜泵9将矿浆输送到一定高度的需求。

54.需要注意的是,由于所述触发机构17呈镜像对称设置,且设置了单向轴承1707,因此隔膜92向左移动时或向右移动时,使得凸轮杆161的转动方向都是一致的,且两个触发机构17的转动杆1705两者之间不存在转动干扰的问题。

55.本发明开关阀模块通过隔膜92的左右移动,实现阀门的控制,可以不使用电力动力部件实现阀门的控制,不需电机和深海动力电缆,因此,可避免电力设备的布置技术困难和高昂费用。

56.本实施例中,连接盘151的两侧均固定有导向杆152,两套所述触发机构17呈镜像对称设置于泵体91的两侧,导向杆152的另一端固定滑动杆1702(使得在隔膜92左右移动过程中,连接盘151和导向杆152也随之左右移动)。

57.本实施例中,所述凸轮162两侧的两根压杆144的轴线分别位于凸轮162轴线的两侧,且压杆144的轴线所在位置和凸轮162轴线旋转方向相适应。(如图13所示,当压杆144的轴线如图13c中所在的位置时,下方的压杆144的轴线产生的压力会产生相对凸轮162旋转方向相反的扭矩,而如上所述,受制于单向轴承1707的特性及其连接结构,凸轮162只能单向旋转,因此在凸轮162没有其他外在驱动力的情况下,凸轮162可以保持顶起压杆144的状

态,使得单向阀处于截止状态,凸轮162的状态稳定;如图13d所示,当压杆144的轴线如图13中d所在的位置时,下方的压杆144的轴线产生的压力会产生相对凸轮162旋转方向相同的扭矩,因此在凸轮162没有其他外在驱动力的情况下,凸轮162也有可能在压杆144的顶压情况下,产生转动,造成凸轮162顶起压杆144的状态不稳定,使得单向阀处于截止状态也不稳定)

58.需要补充的是:本实施例中,触发器的结构还可以如下布置,连接盘151的一侧固定有导向杆152,导向杆152的端部固定有推板1718,两套所述触发机构17位于连接盘151的一侧,且两套所述触发机构17的滑动杆1702上固定有挡板1719,推板1718位于两个挡板1719之间。在导向杆152向右移动过程中,推动右侧的触发机构17的挡板1719向右移动,使得滑动杆1702向右移动,在导向杆152向左移动过程中,推动左侧的触发机构17的挡板1719向左移动,使得滑动杆1702向左移动。此结构相对上述布置方式(两套所述触发机构17呈镜像对称设置于泵体91的两侧),结构上更加紧凑。

59.上述按压式单向阀14使用过程中存在一定的可靠性的缺陷,主要原因凸轮162是通过一定偏离压杆144轴线的力(如图16中箭头f所示),使得压杆144被顶起,在压杆144被凸轮162高频顶起过程中,使得压杆长期偏压于密封部件,密封部件容易局部疲劳受损,压杆也容易产生累积变形,使得按压式单向阀14的密封结构遭到破坏。

60.并且考虑到压杆的端部和凸轮的接触面较小,在长期高频摩擦接触后,材料磨损较为严重,从而影响了配合精度,而更换按压式单向阀14的成本也较高。

61.如图17所示,上述按压式单向阀14改进的结构如下:按压式单向阀14的压杆144通过转动安装于压杆144下方的滚轮实现和凸轮的接触。

62.具体为:压杆144端部开始有插孔,插孔内插设有插杆,压杆144上拧紧有用于将插杆锁紧在插孔内的螺丝147,所述螺丝147插设在插杆146和压杆144上,插杆146上转动安装有两个滚轮145,所示两个滚轮145对称分布在插杆的两侧,滚轮抵在所述凸轮162上。上述滚轮145和凸轮均采用金属材质,且滚轮145的材质硬度相对凸轮162的材质硬度较小。

63.采用上述结构,通过滚轮145和凸轮162接触,不仅实现了面面接触,避免了凸轮、压杆的磨损,提高了凸轮162的长期工作的稳定性和耐久性;通过滚轮145和凸轮162接触,凸轮162斜向作用于滚轮上的力,可以带动滚轮旋转,从而大大减小了压杆144偏压于密封部件的压力,从而使得密封部件局部疲劳受损情况得到大大缓解,压杆144也不容易产生累积变形,使得按压式单向阀14的密封结构得到一定的保护。采用插杆146和插孔的插接式配合,在拧下螺丝147后,可以方便对滚轮145整体的换新操作,后期维护维修更加方便。

64.实施例二

65.参见图14-图15,本实施例二提供了基于上述深海矿物输送隔膜泵控制系统的深海矿物垂直输送系统。

66.深海矿物垂直输送系统包括海底采矿车1、管道输送系统以及水面采矿船2,水面采矿船2上设置有脱水系统3以及矿仓4,所述管道输送系统软管泵5、软管6、隔膜泵9、管道、中间仓8、离心泵7、排水泵10以及回水管11,所述海底采矿车1连接软管泵5,软管泵5经由软管6连接至隔膜泵9,隔膜泵9经由管道13a连接至中间仓8,中间仓8经由管道13b连接至离心泵7,离心泵7经由管道13c连接至脱水系统3,脱水系统3连接至矿仓4以及排水泵10,排水泵10通过回水管11连接至隔膜泵9,其中,脱水系统3排出的海水经由船载的排水泵10驱动,通

过回水管11送至隔膜泵9,驱动隔膜泵9做功后再排入海底。

67.所述中间仓8包括外仓体81、内仓体82以及给料机83,所述内仓体82内置于外仓体81内,隔膜泵9经由管道13a连接至外仓体81,从而将矿浆qm提升进入外仓体81的内部空间内,所述外仓体81内的矿浆qm经由给料机83进入内仓体82内,内仓体82内矿浆qm由离心泵7通过管道13b输送到采矿船的脱水系统3。所述外仓体81上设置有用于接入海水的仓体内外连通接口84,使中间仓内外压力平衡。

68.本实施例中,所述离心泵7采用多级空间导叶式离心泵7的结构。从而可适应深海采矿管道垂直输送中泵的输入输出应为轴向流的要求。离心泵7的级数根据所要求达到的扬程来确定,必要时可采矿多台多级离心泵7串联使用。离心泵7的动力由离心泵7动力电缆从采矿船上输送提供。

69.本实施例中,隔膜泵9布置于深度为距离海平面3500-5000米,多级离心泵7布置于深度为距离海平面500-1500米。

70.本发明的基于行程切换的深海矿物输送隔膜泵控制系统的工作过程如下:

71.(1)步骤s1,软管泵5将采矿车所采集到的矿物与海水混合形成的矿浆qm通过软管6输送至隔膜泵。

72.(2)步骤s2,隔膜泵9驱动下将矿浆qm通过提升管输送到中间仓8。

73.(3)步骤s3,矿浆qm在中间仓8内被重新调和后,由离心泵7通过管道输送到采矿船的脱水系统3。

74.(4)步骤s4,脱水系统3将矿浆分离为矿物qs与废弃的海水qw。

75.(5)步骤s5,矿物颗粒qs被送至采矿船上的矿仓4。

76.上述步骤s4,海水qw经由船载的排水泵10驱动,通过回水管11送至隔膜泵,驱动隔膜泵9做功后再排入海底。

77.上述过程,隔膜泵9通过开关阀模块实现第一接口95、第二接口96、第三接口97以及第四接口98的流体通断的过程包含如下步骤:

78.步骤a.海水排出步骤:开关阀模块截断第一接口95、第三接口97处流体的流动,并同时打开第四接口98、第二接口96处流体的流动,此时矿浆qm在采矿车软管泵5驱动下可通过第四接口98注入隔膜泵9的矿浆室(图中隔膜泵9内的右侧空间94),当泵右腔压力高于左腔时,推动隔膜92在泵体91内向左移动,隔膜泵9左腔的海水qw可通过第二接口96排入海洋中。隔膜92在矿浆qm压力下完全向左侧延伸,矿浆充满整个矿浆室,泵内压力由软管泵5出口压力确定。

79.步骤b.矿浆提升步骤:开关阀模块打开第一接口95、第三接口97处流体的流动,并同时截断第四接口98、第二接口96处流体的流动(流体流向如图3所示)。此时排水泵10驱动海水qw进入左侧空间93,当泵内的隔膜92左侧海水qw在船载排水泵10作用下压力高于隔膜92右侧矿浆qm压力,海水通过第一接口95进入隔膜泵左腔,推动隔膜92向右移动,将矿浆通过第三接口97和提升管向采矿船输送。隔膜92在海水qw压力下完全向右侧延伸,从采矿船排放下来的海水充满整个泵腔,泵内压力由船载排水泵10出口压力确定,其远高于泵外海水的压力。

80.开关阀模块循环执行上述步骤a-b,从而实现利用送回海底的废水驱动海底的隔膜泵9,通过隔膜泵9将矿浆输送到一定高度,从而有利于离心泵7将矿浆输送到采矿船上。

81.水力管道提升式深海采矿系统现有技术中必须设置有将脱水处理后废水送回海底再排放的回收系统。因为深海底水压比海面压强高,需要通过泵的驱动才能将废水送回到海底进行排放,需要消耗能量。虽然这是环境保护的需要,但从能量利用的角度,这些能量并未直接用于矿物的开采提取。

82.该系统合理地利用了采矿系统中废水排放的能量,在满足了环境保护要求的同时提高系统的能源利用率。由于本发明中的隔膜泵9是利用采矿船排放的废水进行驱动,不需要深水大功率电机和大功率的深海动力电缆,因此,可避免大水深深海采矿系统建造中大水深动力电缆和深水电机制造的技术困难和高昂费用。

83.本说明书中所描述的以上内容仅仅是对本发明所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明说明书的内容或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。