1.本发明属于自动化设备技术领域,涉及一种精装笔记本大面积精细套印机构。

背景技术:

2.市面上的高档笔记本一般会套有封皮,封皮上会印有各种不同的字体,现有的笔记本封皮字体烫压一般采用人工手持烫印模烫印,烫印时容易造成深浅不一,不均匀,且烫印和更换字体效率较低,难以实现高效的大面积字体烫印,自动化程度较低,实用性较差。

3.为了克服现有技术的不足,人们经过不断探索,提出了各种各样的解决方案,如中国专利公开了一种文化用品本子烫印字体校准机构[申请号:202021868972.x],包括支撑台和烫金机构,所述支撑台顶部的两侧均固定连接有支撑板,并且两个支撑板相对的一侧之间固定连接有滑杆,所述烫金机构包括与滑杆的表面滑动连接的活动块,所述支撑台的顶部设置有限位机构,并且支撑台的内部设置有校准机构,所述支撑板的左侧固定连接有第一液压缸,本实用新型涉及字体印刷技术领域。该文化用品本子烫印字体校准机构,待烫金的本子放置在活动板上,通过第一电机控制两个限位板运动,可以对工件进行限位,防止处理过程中位置发生偏移,从而提高了加工质量,并且两个限位板之间的距离可以调整,能够适用于不同大小的工件烫金,扩大了适用范围。但是该方案在烫印过程中仍然难以更换字体,难以实现高效的大面积字体烫印,存在自动化程度较低,实用性较差的缺陷。

技术实现要素:

[0004]

本发明的目的是针对上述问题,提供一种精装笔记本大面积精细套印机构。

[0005]

为达到上述目的,本发明采用了下列技术方案:

[0006]

一种精装笔记本大面积精细套印机构,包括套印机座主体,所述的套印机座主体上设有笔记本安装平台,所述的笔记本安装平台上方设有可沿竖直方向往复直线运动的升降烫压板,所述的升降烫压板上设有可拆式字体烫压组件,所述的可拆式字体烫压组件与升降烫压板相卡接配合,所述的升降烫压板内设有烫压加热件,所述的烫压加热件与可拆式字体烫压组件相抵接配合。

[0007]

在上述的精装笔记本大面积精细套印机构中,所述的可拆式字体烫压组件包括设置于升降烫压板上的可拆式字体烫压镶板,所述的可拆式字体烫压镶板底部设有烫压字体凸起,所述的可拆式字体烫压镶板与烫压加热件相抵接配合。

[0008]

在上述的精装笔记本大面积精细套印机构中,所述的可拆式字体烫压镶板上设有防过位抵接部,所述的防过位抵接部与升降烫压板相抵接配合,所述的可拆式字体烫压镶板底部延伸至升降烫压板外。

[0009]

在上述的精装笔记本大面积精细套印机构中,所述的防过位抵接部包括设置于可拆式字体烫压镶板上的侧部防过位套板,所述的侧部防过位套板与升降烫压板相抵接配合。

[0010]

在上述的精装笔记本大面积精细套印机构中,所述的升降烫压板内设有可沿水平

方向往复直线运动的镶板固定件,所述的镶板固定件与可拆式字体烫压镶板相卡接配合。

[0011]

在上述的精装笔记本大面积精细套印机构中,所述的镶板固定件包括设置于升降烫压板内的若干镶板固定夹块,所述的若干镶板固定夹块沿升降烫压板中心线对称设置,所述的镶板固定夹块与可拆式字体烫压镶板相卡接配合,所述的镶板固定夹块上设有顶部定位板,所述的顶部定位板与可拆式字体烫压镶板相抵接配合,所述的升降烫压板上设有夹块驱动件,所述的夹块驱动件与镶板固定夹块相连。

[0012]

在上述的精装笔记本大面积精细套印机构中,所述的夹块驱动件包括设置于升降烫压板上的水平直线驱动器,所述的水平直线驱动器与镶板固定夹块相连。

[0013]

在上述的精装笔记本大面积精细套印机构中,所述的烫压加热件包括设置于升降烫压板内的烫压加热板,所述的烫压加热板与可拆式字体烫压镶板相抵接配合,所述的烫压加热板底部设有若干加热条,所述的加热条延伸通入至可拆式字体烫压镶板内。

[0014]

在上述的精装笔记本大面积精细套印机构中,所述的升降烫压板上方设有电源固定台,所述的电源固定台内设有加热供电器,所述的加热供电器与烫压加热板相连,所述的烫压加热板上还设有侧部隔热套。

[0015]

在上述的精装笔记本大面积精细套印机构中,所述的电源固定台上方设有驱动气缸,所述的驱动气缸的动力轴与电源固定台相连。

[0016]

与现有的技术相比,本发明的优点在于:

[0017]

1、本发明在使用过程中将待烫字的笔记本放置于笔记本安装平台上,先启动烫压加热件,通过烫压加热件对可拆式字体烫压组件进行加热,将铜粉和胶水涂在可拆式字体烫压组件底部,再将升降烫压板下移,通过可拆式字体烫压组件将字体躺在笔记本封皮上,实现自动化大面积烫压,当需要烫压不同的字体时,可通过更换可拆式字体烫压组件,采用同规格不同字体,实现多字体烫压,烫印均匀,拆装简单方便,提高字体烫压的效率,自动化程度和实用性较强。

[0018]

2、本发明在将可拆式字体烫压镶板安装至升降烫压板内后,通过镶板固定夹块对可拆式字体烫压镶板进行固定,避免可拆式字体烫压镶板在烫压时发生脱落,稳定性较强,顶部定位板对可拆式字体烫压镶板顶部起到定位作用,实现多方位抵接固定,当需要移动镶板固定夹块和顶部定位板时,启动水平直线驱动器即可,自动化程度较高。

[0019]

3、本发明通过烫压加热板对可拆式字体烫压镶板进行加热,加热条延伸通入至可拆式字体烫压镶板内,增大了接触导热面积,加快了加热的速率,提高了生产效率。

[0020]

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

[0021]

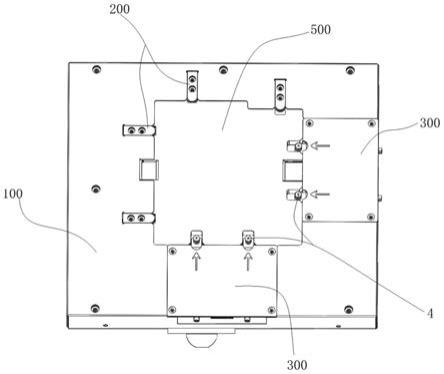

图1是本发明的结构示意图。

[0022]

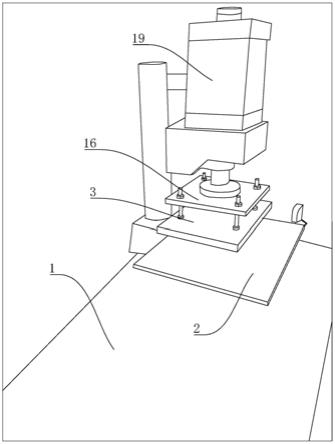

图2是本发明的局部结构示意图。

[0023]

图3是烫压加热件的结构示意图。

[0024]

图中:套印机座主体1、笔记本安装平台2、升降烫压板3、可拆式字体烫压组件4、烫压加热件5、可拆式字体烫压镶板6、防过位抵接部7、侧部防过位套板8、镶板固定件9、镶板固定夹块10、顶部定位板11、夹块驱动件12、水平直线驱动器13、烫压加热板14、加热条15、

电源固定台16、加热供电器17、侧部隔热套18、驱动气缸19。

具体实施方式

[0025]

下面结合附图对本发明进行进一步说明。

[0026]

如图1-3所示,一种精装笔记本大面积精细套印机构,包括套印机座主体1,所述的套印机座主体1上设有笔记本安装平台2,所述的笔记本安装平台2上方设有可沿竖直方向往复直线运动的升降烫压板3,所述的升降烫压板3上设有可拆式字体烫压组件4,所述的可拆式字体烫压组件4与升降烫压板3相卡接配合,所述的升降烫压板3内设有烫压加热件5,所述的烫压加热件5与可拆式字体烫压组件4相抵接配合。

[0027]

在本实施例中,在使用过程中将待烫字的笔记本放置于笔记本安装平台2上,先启动烫压加热件5,通过烫压加热件5对可拆式字体烫压组件4进行加热,将铜粉和胶水涂在可拆式字体烫压组件4底部,再将升降烫压板3下移,通过可拆式字体烫压组件4将字体躺在笔记本封皮上,实现自动化大面积烫压,当需要烫压不同的字体时,可通过更换可拆式字体烫压组件4,采用同规格不同字体,实现多字体烫压,烫印均匀,拆装简单方便,提高字体烫压的效率,自动化程度和实用性较强。

[0028]

结合图1、图2所示,所述的可拆式字体烫压组件4包括设置于升降烫压板3上的可拆式字体烫压镶板6,所述的可拆式字体烫压镶板6底部设有烫压字体凸起,所述的可拆式字体烫压镶板6与烫压加热件5相抵接配合。

[0029]

具体地说,在烫压过程中,通过烫压加热件5对可拆式字体烫压镶板6进行加热,加热完成后,通过可拆式字体烫压镶板6 底部的烫压字体凸起与笔记本封皮接触,将字体躺在笔记本封皮上,实现自动化大面积烫压,当需要烫压不同的字体时,可通过更换可拆式字体烫压镶板6,采用同规格不同字体,实现多字体烫压,烫印均匀,拆装简单方便,提高字体烫压的效率,自动化程度和实用性较强。

[0030]

结合图1、图2所示,所述的可拆式字体烫压镶板6上设有防过位抵接部7,所述的防过位抵接部7与升降烫压板3相抵接配合,所述的可拆式字体烫压镶板6底部延伸至升降烫压板3外。

[0031]

本实施例中,防过位抵接部7可在可拆式字体烫压镶板6安装过程中,避免可拆式字体烫压镶板6安装发生过位,安装时的上下位置保持一致,安装精度较高。

[0032]

所述的防过位抵接部7包括设置于可拆式字体烫压镶板6上的侧部防过位套板8,所述的侧部防过位套板8与升降烫压板3 相抵接配合。

[0033]

本实施例中,侧部防过位套板8可在可拆式字体烫压镶板6 安装过程中,避免可拆式字体烫压镶板6安装发生过位,安装时的上下位置保持一致,安装精度较高。

[0034]

结合图2所示,所述的升降烫压板3内设有可沿水平方向往复直线运动的镶板固定件9,所述的镶板固定件9与可拆式字体烫压镶板6相卡接配合。

[0035]

本实施例中,在将可拆式字体烫压镶板6安装至升降烫压板 3内后,通过镶板固定件9对可拆式字体烫压镶板6进行固定,避免可拆式字体烫压镶板6在烫压时发生脱落,稳定性较强。

[0036]

所述的镶板固定件9包括设置于升降烫压板3内的若干镶板固定夹块10,所述的若干镶板固定夹块10沿升降烫压板3中心线对称设置,所述的镶板固定夹块10与可拆式字体

烫压镶板6 相卡接配合,所述的镶板固定夹块10上设有顶部定位板11,所述的顶部定位板11与可拆式字体烫压镶板6相抵接配合,所述的升降烫压板3上设有夹块驱动件12,所述的夹块驱动件12与镶板固定夹块10相连。

[0037]

本实施例中,在将可拆式字体烫压镶板6安装至升降烫压板 3内后,通过镶板固定夹块10对可拆式字体烫压镶板6进行固定,避免可拆式字体烫压镶板6在烫压时发生脱落,稳定性较强,顶部定位板11对可拆式字体烫压镶板6顶部起到定位作用,实现多方位抵接固定,当需要移动镶板固定夹块10和顶部定位板11时,启动夹块驱动件12即可,自动化程度较高。

[0038]

所述的夹块驱动件12包括设置于升降烫压板3上的水平直线驱动器13,所述的水平直线驱动器13与镶板固定夹块10相连。

[0039]

本实施例中,当需要移动镶板固定夹块10和顶部定位板11 时,启动水平直线驱动器13即可,自动化程度较高,本领域技术人员应当理解,水平直线驱动器13可以采用气缸、油缸或者是直线电机。

[0040]

结合图2、图3所示,所述的烫压加热件5包括设置于升降烫压板3内的烫压加热板14,所述的烫压加热板14与可拆式字体烫压镶板6相抵接配合,所述的烫压加热板14底部设有若干加热条15,所述的加热条15延伸通入至可拆式字体烫压镶板6内。

[0041]

本实施例中,在烫压前,通过烫压加热板14对可拆式字体烫压镶板6进行加热,加热条15延伸通入至可拆式字体烫压镶板6 内,增大了接触导热面积,加快了加热的速率,提高了生产效率,实用性较强。

[0042]

结合图1、图2所示,所述的升降烫压板3上方设有电源固定台16,所述的电源固定台16内设有加热供电器17,所述的加热供电器17与烫压加热板14相连,所述的烫压加热板14上还设有侧部隔热套18。

[0043]

本实施例中,电源固定台16用以安装固定加热供电器17,加热供电器17用以对烫压加热板14提供加热的电源,侧部隔热套18可对烫压加热板14侧部起到隔热作用,减少热量从烫压加热板14侧部传导至电源固定台16内。

[0044]

结合图1所示,所述的电源固定台16上方设有驱动气缸19,所述的驱动气缸19的动力轴与电源固定台16相连。

[0045]

本实施例中,当需要对电源固定台16和升降烫压板3进行升降时,启动驱动气缸19即可,自动化程度较高。

[0046]

本发明的工作原理是:

[0047]

在使用过程中将待烫字的笔记本放置于笔记本安装平台2 上,电源固定台16用以安装固定加热供电器17,加热供电器17 用以对烫压加热板14提供加热的电源,通过烫压加热板14对可拆式字体烫压镶板6进行加热,加热条15延伸通入至可拆式字体烫压镶板6内,增大了接触导热面积,加快了加热的速率,提高了生产效率,

[0048]

将铜粉和胶水涂在可拆式字体烫压组件4底部,再启动驱动气缸19,将升降烫压板3下移,通过烫压加热件5对可拆式字体烫压镶板6进行加热,加热完成后,通过可拆式字体烫压镶板6 底部的烫压字体凸起与笔记本封皮接触,将字体躺在笔记本封皮上,实现自动化大面积烫压,当需要烫压不同的字体时,可通过更换可拆式字体烫压镶板6,采用同规格不同字体,实现多字体烫压,烫印均匀,拆装简单方便,提高字体烫压的效率,自动化程度和

实用性较强,

[0049]

侧部防过位套板8可在可拆式字体烫压镶板6安装过程中,避免可拆式字体烫压镶板6安装发生过位,安装时的上下位置保持一致,安装精度较高,

[0050]

在将可拆式字体烫压镶板6安装至升降烫压板3内后,通过镶板固定夹块10对可拆式字体烫压镶板6进行固定,避免可拆式字体烫压镶板6在烫压时发生脱落,稳定性较强,顶部定位板11 对可拆式字体烫压镶板6顶部起到定位作用,实现多方位抵接固定,当需要移动镶板固定夹块10和顶部定位板11时,启动水平直线驱动器13即可,自动化程度较高,

[0051]

侧部隔热套18可对烫压加热板14侧部起到隔热作用,减少热量从烫压加热板14侧部传导至电源固定台16内。

[0052]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神。

[0053]

尽管本文较多地使用套印机座主体1、笔记本安装平台2、升降烫压板3、可拆式字体烫压组件4、烫压加热件5、可拆式字体烫压镶板6、防过位抵接部7、侧部防过位套板8、镶板固定件9、镶板固定夹块10、顶部定位板11、夹块驱动件12、水平直线驱动器13、烫压加热板14、加热条15、电源固定台16、加热供电器17、侧部隔热套18、驱动气缸19等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。