1.本技术涉及热处理技术领域,特别是涉及一种高碳铬轴承零件的热处理工艺。

背景技术:

2.轨道交通迅猛发展的21世纪,随着高铁、地铁、桥梁等基础设施的建设增多、加快,大型隧道盾构机的应用越发广泛。作为盾构机运行的核心部件,大型低速高载荷主轴承的生产与制造,在提升盾构机运行寿命、保障工程进度、降低工程成本上具有举足轻重的地位。盾构机主轴承的生产制造取决于其相关零部件的一系列精密加工工艺。由于盾构机主轴承受力复杂,在重载、变载条件下工作,要承受轴向力、径向力、倾覆力矩等联合载荷,因此主轴承滚子的性能、可靠性和寿命是决定盾构机主轴承寿命和可靠性的关键因素。

3.而盾构机主轴承滚子由于受力复杂,且滚子尺寸比较大,为了满足服役条件,滚子的心部也必须具有高的强度,因此,要求制备滚子的材料必须具备高的淬透性,采用全淬透性轴承钢(高碳铬轴承钢)为最优选择。

4.目前常用的高碳铬轴承钢滚子热处理工艺,可以分为两类:

5.1)马氏体淬火。淬火工艺为:将产品在加热炉中加热到相变温度ac1以上保温合适时间,然后淬入冷却能力足够的淬火油中,在合适的搅拌下快速冷却到ms点以下从而获得马氏体组织的过程。其中ms为奥氏体开始转变为马氏体的温度。

6.其中加热炉中通入保护气氛(氮气 甲醇 丙烷)防止产品氧化脱碳,不改变产品表层组织。

7.2)下贝氏体等温淬火。淬火工艺为:将产品加热到相变温度ac1以上保温合适时间,然后淬入冷却能力足够的熔融盐中,在合适的搅拌下冷却并在介质中等温足够时间完成下贝氏体转变的过程。

8.其中加热炉中通入保护气氛(氮气 甲醇 丙烷)防止产品氧化脱碳,不改变产品表层组织。

9.但经以上热处理方法制备的滚子,存在的问题在于马氏体油淬硬度均匀性较差,表面易开裂;下贝氏体等温淬火滚子硬度不高,耐磨性不好。

技术实现要素:

10.为解决上述技术问题,本发明的第一个目的为提供一种高碳铬轴承零件的热处理工艺;本技术提供的高碳铬轴承零件的热处理工艺,在加热炉中通入碳氮共渗气氛使零件(如主轴承滚子)表面化学改性处理,并随后通过盐浴淬火方式,可以得到表面硬度更高,硬度均匀性更好的零件,并且零件表面产生残余压应力减少开裂,从而提高零件的耐磨性和使用寿命,满足市场需求。

11.本发明提供的技术方案如下:

12.一种高碳铬轴承零件的热处理工艺,包括以下步骤:

13.对零件进行预氧化;

14.对预氧化后的零件进行碳氮共渗处理;其中,强渗温度为840-890℃,强渗时间为4-5h,强渗碳势为1.1%-1.2%;扩散温度为830-850℃,扩散时间为0.5-1h,扩散碳势为1.0%-1.1%;

15.对碳氮共渗处理后的零件进行盐浴淬火。

16.优选地,采用氮气、甲醇和丙烷气体提供碳势,采用氨气作为渗氮剂。

17.优选地,对碳氮共渗处理后的零件进行盐浴淬火具体为:对碳氮共渗处理后的零件进行马氏体淬火和回火,或,对碳氮共渗处理后的零件进行贝氏体淬火。

18.优选地,对碳氮共渗处理后的零件进行马氏体淬火和回火具体为:

19.将碳氮共渗处理后的零件淬入熔融盐中,并在盐浴中等温0.5-1h后取出空冷;其中,盐浴等温的温度介于奥氏体转变为马氏体的起始温度和奥氏体转变为马氏体的终止温度之间;

20.对淬火后的零件进行回火处理,回火温度160-200℃,保温2-4小时。

21.优选地,盐浴等温的温度为180-200℃。

22.优选地,对碳氮共渗处理后的零件进行贝氏体淬火具体为:

23.将碳氮共渗处理后的零件淬入熔融盐中,以大于临界淬火的速度,冷却至马氏体的起始转变温度以上温度,保温4-10h使其完成贝氏体转变。

24.优选地,将碳氮共渗处理后的零件淬入熔融盐中,以50-60℃/h的速度,冷却至温度达到230-260℃。

25.优选地,对零件进行预氧化具体为:在400-500℃进行预氧化,预氧化时间为30-60min。

26.优选地,在预氧化之前还包括对零件进行清洗的步骤。

27.本技术提供一种高碳铬轴承零件的热处理工艺,包括以下步骤:对零件进行预氧化;对预氧化后的零件进行碳氮共渗处理;其中,强渗温度为840-890℃,强渗时间为4-5h,强渗碳势为1.1%-1.2%;扩散温度为830-850℃,扩散时间为0.5-1h,扩散碳势为1.0%-1.1%;对碳氮共渗处理后的零件盐浴淬火。本技术提供的高碳铬轴承零件的热处理工艺,在加热炉中通入碳氮共渗气氛使零件(如主轴承滚子)表面化学改性处理,并随后通过盐浴淬火方式,可以得到表面硬度更高,硬度均匀性更好的零件,并且零件表面产生残余压应力减少开裂,从而提高零件的耐磨性和使用寿命,满足市场需求。

28.具体而言,本技术提供的热处理工艺,首先将零件置于加热炉内采用碳氮共渗气氛,使零件表面化学改性,形成一层深度为0.3-0.6mm的碳氮共渗层。碳氮共渗层中形成弥散分布的碳氮化合物,产品的表面硬度更高,抗回火稳定性也更高,并且硬度能达到60hrc以上,可以有效地提高产品的耐磨性和使用寿命。优选本技术提供的热处理工艺,采用氮气、甲醇和丙烷气体提供碳势,采用氨气作为渗氮剂。其中氨气分解提供活性氮原子;氮气,甲醇和丙烷提供碳势。

29.此外,本技术提供的热处理工艺,还对碳氮共渗表面组织进行淬火,淬火后会在表层形成压应力,阻碍裂纹的扩展,有利于提高零件使用寿命。且淬火方式使用盐淬,相比油淬而言没有蒸汽膜阶段,从而使零件的硬度均匀性更好,同一炉产品的硬度差小于3hrc。盐淬方式可以选择马氏体淬火或者等温贝氏体淬火,具有更灵活的选择性。有别于油淬单一的马氏体淬火方式。

30.其中,马氏体淬火具体为:将碳氮共渗处理后的零件淬入熔融盐中,并在盐浴中等温0.5-1h后取出空冷;其中,盐浴等温的温度介于奥氏体转变为马氏体的起始温度(ms)和奥氏体转变为马氏体的终止温度(mf)之间,优选温度范围为180-200℃;然后再进行回火处理,回火温度160-200℃,保温2-4h。

31.贝氏体淬火具体为:将碳氮共渗处理后的零件淬入熔融盐中,以大于临界淬火的速度,冷却至马氏体的起始转变温度(ms)以上某一特定的温度完成等温转变,保温4-10h使其完成贝氏体转变。优选冷却速率为50-60℃/h,冷却至温度达到230-260℃,再进行保温。

32.优选地,对零件进行预氧化具体为:在400-500℃进行预氧化,预氧化时间为30-60min。通过预氧化去除表面脏污,同时活化表面,提高碳氮共渗速度和均匀性。优选在预氧化之前还包括对零件进行清洗的步骤。

附图说明

33.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1为本发明热处理曲线图(采用碳氮共渗 马氏体盐浴淬火);

35.图2为本发明热处理曲线图(采用碳氮共渗 贝氏体盐浴淬火)。

具体实施方式

36.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.以下实施例和对比例均采用材料为100crmnsi8-4-6、型号为105mlr155w103、类型为圆柱滚子、外径为105mm的高碳铬轴承滚子进行热处理。

38.实施例1

39.一种高碳铬轴承滚子的热处理工艺,包括以下步骤:

40.清洗滚子;

41.清洗后的滚子在500℃进行预氧化,预氧化时间为30min;

42.对预氧化后的滚子进行碳氮共渗处理;其中,强渗温度为850℃,强渗时间为4h,强渗碳势为1.15%;扩散温度为830℃,扩散时间为1h,扩散碳势为1.05%;碳氮共渗过程中,采用氮气、甲醇和丙烷气体提供碳势,采用氨气作为渗氮剂;

43.对碳氮共渗处理后的滚子进行马氏体淬火和回火,具体为:将碳氮共渗处理后的滚子淬入熔融盐中,并在盐浴中等温1h后取出空冷;其中,盐浴等温的温度为180℃;然后对淬火后的滚子进行回火处理,回火温度180℃,保温3h。

44.实施例2

45.清洗滚子;

46.清洗后的滚子在400℃进行预氧化,预氧化时间为60min;

47.对预氧化后的滚子进行碳氮共渗处理;其中,强渗温度为880℃,强渗时间为4.5h,强渗碳势为1.2%;扩散温度为850℃,扩散时间为0.5h,扩散碳势为1.0%;碳氮共渗过程中,采用氮气、甲醇和丙烷气体提供碳势,采用氨气作为渗氮剂;

48.对碳氮共渗处理后的滚子进行贝氏体淬火,具体为:将碳氮共渗处理后的滚子淬入熔融盐中,以50℃/h的速度,冷却至温度达到230℃,保温8h使其完成贝氏体转变。

49.对比例1

50.氮气、甲醇和丙烷作为保护气,在850℃保温5h,对滚子进行马氏体淬火和回火,具体为:将滚子淬入淬火油中,并在淬火油中淬火1h后取出空冷;其中,淬火油温度为60℃;然后对淬火后的滚子进行回火处理,回火温度180℃。

51.对比例2

52.氮气、甲醇和丙烷作为保护气,在880℃保温5h,对滚子进行贝氏体淬火,具体为:将滚子淬入熔融盐中,以50℃/h的速度,冷却至温度达到230℃,保温8h使其完成贝氏体转变。

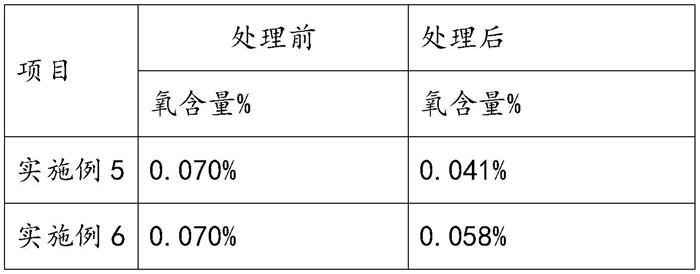

53.对实施例1-2、对比例1-2所制备的滚子进行硬度(hrc)的检测,如下表所示:

54.型号105mlr155w103类型圆柱滚子外径105mm材料100crmnsi8-4-6工艺路径实测硬度(hrc)同炉硬度差(hrc)结论对比例158.3,60.0,59.84硬度散差大对比例258.5,57.9,59.03硬度整体偏低实施例162.8,62.5,63.52硬度提高,散差改善实施例262.0,61.8,62.01.5硬度提高,散差最好

55.其中,实测硬度是对同一样品三个不同测量点进行硬度的测量;而同炉硬度差则是同一炉制备的滚子,每个滚子硬度均值之间的差值。

56.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。