1.本发明涉及活性焦领域,尤其涉及一种脱硫脱硝用柱状活性焦的制备方法。

背景技术:

2.我国是世界上以煤为主要能源的国家,由于煤炭通常采用直接燃烧的方式利用,因此产生了大量的硫氧化物、氮氧化物和烟尘等污染物,这些污染物导致了酸雨、温室效应和臭氧层破坏等环境污染,严重地影响了人类的居住环境。

3.相关研究表明,活性焦移动床脱硫脱硝技术具有适用范围广、脱硫脱硝效率高、运行成本低、环保效益好等优点,故现阶段主要采用该技术对煤炭燃烧后产生的烟气进行处理,在活性焦移动床脱硫脱硝技术中起关键作用的主要是活性焦;目前用于移动床脱硫脱硝工业装置的活性焦一般是φ9mm的柱状活性焦,相关国家标准对该产品的核心质量做了具体的规定,而实际应用中的一些活性焦的质量要求一般会稍高于国家标准,具体参见表1,以现有的工业装置运行情况来看,符合相关国标以及企业标准的活性炭的实际烟气净化过程中,脱硫率高于99%,脱硝率高于70%。

4.表1活性焦的核心质量指标

5.项目国家标准某企业需求测试标准堆积密度(g/l)570-700620

±

60gb/t30202.1-2013耐磨强度(%)≥97≥97gb/t30202.3-2013抗压强度(kgf)≥40≥40gb/t30202.3-2013脱硫值(mg/g)≥20≥20gb/t30202.4-2013着火点420℃以上430℃以上gb/t7702.9-2008脱硝效率未规定≥38%gb/t 30202.5-2013

6.现有技术中,活性焦主要以不同的煤种为主原料,经研磨后加入粘结剂(以煤焦油、煤焦油沥青及二者不同比例的混配物为主)进行成型,成型后的生料再经炭化、水蒸气活化制备而成;相关研究表明,活性焦在脱硫脱硝过程中主要存在两个问题:一个是活性焦的循环再生,另一个是活性焦设备运行过程中的磨损消耗,这两者均与活性焦的理化性能相关,比如堆积密度、耐磨强度、抗压强度以及着火点等;而影响活性焦性能的核心在于:一是主原料煤种的选择与配煤比例,二是粘结剂的选择与配比,三是制备过程中的炭化条件和活化条件;相比之下,炭化条件和活化条件可以通过反复试验加以优化,而煤种、粘结剂的选择以及配比则还需要更多的对经济技术方面进行考量。比如申请号200910083047.8公开了一种活性焦及其制备方法和应用,以6-8质量份的褐煤和2-4质量份的无烟煤为原料,加入煤焦油和催化剂进行捏合、成型,然后将成型后的产物进行炭化、活化处理制得活性焦,虽然该申请的活性焦具有一定的脱硫效果,但是其实施例中大部分制备的活性焦的耐磨强度、着火点等低于国家标准。又如申请号200910083045.9公开了一种制备脱硫活性焦的方法,以无烟煤为原料,加入煤焦油、催化剂挤压形成炭条,再经陈化、炭化、活化处理制得活性焦,虽然该活性焦的耐压强度、堆比重指标优异,但是无烟煤是一种稀缺资源,不易

获得且价格昂贵,另外该活性焦采用的饱和硫容分析方法与国标的硫容测定方法在数值上没有对应关系,因此无法判断产品是否符合国标的要求;再如申请号201010124815.2公开了一种脱硫脱硝活性焦及其制备方法,以褐煤和焦煤为原料,加入沥青、焦油、五氧化二钒、氧化铜以及水进行捏合得到煤膏,再经成型、干燥、炭化活化处理制得,虽然该申请中的活性焦具有较好的脱硫脱硝效果,但是其实施例中活性焦的耐磨强度相对较差,最高只有95%,未达到国标。申请号200910300277.5公开了一种柱状活性焦的制备方法,该申请制备的柱状活性焦的堆积密度及抗压强度符合国标,但部分产品(实施例6)中的着火点很低与国标的要求相距甚远,而部分产品(实施例8)的着火点符合国标的,其产品的堆积密度很低,与国标的要求相距甚远,其余实施例的产品多项质量指标达不到国标的要求。申请号200910224054.5涉及了一种单独利用褐煤来制备烟气脱硫用活性焦的制备方法,产品质量的显著缺点是着火点较低、堆比重较低,达不到国标的要求。申请号201010301075.5和申请号201110034970.x涉及了单独利用褐煤来制备烟气脱硫、脱硝以及脱汞用小颗粒状活性焦的制备方法,部分实施例给出的试验结果波动范围大,下限值完全满足不了国标的要求及市场需求,重要的强度指标没有给出,部分实施例中的着火点指标大部分达不到国标的要求。

7.鉴于上述情况,业界亟待研发一种新的脱硫脱硝用活性焦的制备方法,能够制得质量好且成本低廉的活性焦,在保证活性焦脱硫脱硝性能的情况下,改善活性焦的堆积密度、耐磨强度、耐压强度、着火点等理化性能。

技术实现要素:

8.针对现有技术中存在的缺陷,本发明目的是提供一种脱硫脱硝用柱状活性焦的制备方法,以兰炭为主原料,加入石油焦生焦或煤系沥青生焦为辅料,经预处理后,加入高温煤焦油和净化沥青离心渣组成的粘结剂以及水充分混捏均匀后,加工成型得到活性焦前驱体,然后依次经干燥、炭化、活化制得脱硫脱硝用柱状活性焦;选择价格低廉的兰炭为原料,通过添加石油焦生焦或煤系沥青生焦改善活性焦最终产品的堆积密度,采用高温煤焦油、净化沥青离心渣作为粘结剂改善其耐磨强度与抗压强度,控制干燥、炭化、活化过程中的参数改善其着火点以及脱硫值和脱硝效率,从而制得质量好且成本低廉的脱硫脱硝用柱状活性焦。

9.为了实现上述目的,本发明采用如下的技术方案:

10.本发明提供了一种脱硫脱硝用柱状活性焦的制备方法,包括如下步骤:

11.s1,预处理,将原料破碎至颗粒的粒径d

99

≤0.75mm,制得原料粉;所述原料由兰炭和石油焦生焦/煤系沥青生焦组成;

12.s2,捏合成型,在所述原料粉中加入粘结剂和水进行捏合、成型,获得活性焦前驱体;所述原料粉和所述粘结剂的重量份配比为70~80:20~30;

13.s3,炭化,所述活性焦前驱体干燥后,经炭化处理得到炭化产物;

14.s4,活化,采用水蒸气活化法将所述炭化产物进行活化处理,制得脱硫脱硝用柱状活性焦。

15.优选地,所述步骤s1中,所述原料由70~85质量份的兰炭和15~30质量份的石油焦生焦/煤系沥青生焦组成。

16.优选地,所述石油焦生焦/煤系沥青生焦中挥发分含量为7~12wt%。

17.优选地,所述步骤s2中,所述粘结剂由90~95质量份高温煤焦油和5~10质量份净化沥青离心渣组成。

18.优选地,所述净化沥青离心渣中喹啉不溶物含量高于15wt%。

19.优选地,所述步骤s2中,所述水的用量为所述原料粉和所述粘结剂总质量的15wt%。

20.优选地,所述步骤s2中,所述捏合处理中,捏合温度为60~90℃,捏合时间为30~45min。

21.优选地,所述步骤s2中,所述成型处理中,压强为20~35mpa。

22.优选地,所述步骤s3中,所述干燥处理中采用自然风干方式,风干时间为1~2天。

23.优选地,所述步骤s3中,所述炭化处理中,升温速率为2.5~3.5℃/min,炭化终温为550~650℃,终温保温时间为40~50min。

24.优选地,所述步骤s4中,所述活化处理中,活化温度为850~900℃,水蒸气流量为20~30ml/min,活化时间为20~30min。

25.本发明的脱硫脱硝用柱状活性焦的制备方法的原料如下:

26.1、原料的选择:选择兰炭作为主原料,石油焦生焦/煤系沥青生焦作为辅料添加,主要在于兰炭本身价格较低且便于运输,相比于褐煤年轻烟煤(真比重0.8~1.2)、烟煤(真比重1.3~1.4)以及无烟煤(真比重1.5~1.6),兰炭(真比重1.1~1.35)的性价比最高,且其易于水蒸气活化,但是由于兰炭本身的堆积密度相对较低,因此添加价格低廉、市场供应充足易得且堆积密度高的石油焦生焦/煤系沥青生焦(真密度1.5~1.65)进行改善,另外石油焦生焦/煤系沥青生焦中含有一定量的大分子聚合物,粘结性较强,对于耐磨强度与抗压强度有很好的改善作用;

27.2、粘结剂的选择:由于耐磨强度、抗压强度与粘结剂的粘结性以及原料是否自身具有强粘结成分有很大的关系,在采用高温煤焦油作为粘结剂时,增加净化沥青离心渣,其富含高聚物,且粘结性高于高温煤焦油,可以进一步增强粘结性;

28.3、脱硫脱硝用柱状活性焦其他性能的改善:脱硫脱硝用柱状活性焦的着火点与活性焦最终产品的炭化程度有关,若活性焦的炭化程度低,挥发份含量高,则着火点低,反之则高;脱硫值与脱销效率与煤种的水蒸气活化难易程度有关,煤种越年轻则越易活化,兰炭易于水蒸气活化可作为原料使用。

29.本发明的有益效果为:

30.1.本发明的脱硫脱硝用柱状活性焦的制备方法,选择价格低廉、市场供应充足易得且便于运输的兰炭作为主原料,通过添加石油焦生焦/煤系沥青生焦改善活性焦最终产品的堆积密度,同时由于石油焦生焦或煤系沥青生焦含有一定量的大分子聚合物,粘结性较强,对活性焦最终产品的耐磨强度与抗压强度有很好的改善作用;

31.2.本发明的脱硫脱硝用柱状活性焦的制备方法,采用高温煤焦油、净化沥青离心渣作为粘结剂,由于净化沥青离心渣富含高聚物,粘结性高于高温煤焦油,因此在高温煤焦油中添加净化沥青离心渣增强粘结性,改善产品的耐磨强度与抗压强度;

32.3.本发明的脱硫脱硝用柱状活性焦的制备方法,通过在制备过程中控制活性焦前驱体的炭化程度来改变活性焦最终产品的着火点,当活性焦前驱体的炭化程度低,挥发份

含量高,则着火点低,反之则高;

33.4.本发明制备的脱硫脱硝用柱状活性焦的脱硫值、脱销效率与煤种的水蒸气活化难易程度有关,煤种越年轻则越易活化,由于褐煤及兰炭易于水蒸气活化,再加上兰炭的价格较低且便于运输,因此主原料优选采用兰炭;

34.5.本发明的脱硫脱硝用柱状活性焦的制备方法,以兰炭、石油焦生焦为原料,经预处理后,加入高温煤焦油、净化沥青离心渣组成的粘结剂以及水充分捏合混匀后,再加工成型得到活性焦前驱体,然后依次经干燥、炭化、活化制得成本低廉、产品质量达到国标的优等品技术指标且满足市场需求的脱硫脱硝用柱状活性焦。

具体实施方式

35.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

36.本发明的脱硫脱硝用柱状活性焦的制备方法,包括如下步骤:

37.s1,预处理,将原料破碎至颗粒的粒径d

99

≤0.75mm,制得原料粉;原料由兰炭和石油焦生焦/煤系沥青生焦组成;

38.具体处理过程为:将70~85质量份的兰炭和15~30质量份的石油焦生焦/煤系沥青生焦作为原料混合均匀后制粉,研磨至99%的颗粒通过200目筛孔(即颗粒粒径小于等于0.75mm),制得原料粉;其中石油焦生焦/煤系沥青生焦中挥发分含量为7~12wt%。

39.s2,捏合成型,在原料粉中加入粘结剂和水进行捏合、成型,获得活性焦前驱体;原料粉和粘结剂的重量份配比为70~80:20~30;

40.具体处理过程为:捏合处理:在原料粉中加入粘结剂和水充分搅拌、捏合;原料粉和粘结剂的重量份配比为70~80:20~30,水的用量按原料粉和粘结剂总质量的15wt%进行配比,其中粘结剂由90~95质量份高温煤焦油和5~10质量份净化沥青离心渣组成,在配比时,净化沥青离心渣中喹啉不溶物含量高于15wt%;水的用量为原料粉和粘结剂总质量的15wt%;捏合处理中,控制捏合温度为60~90℃,捏合时间为30~45min。成型处理:捏合后的混合物进入模具(比如模具规格为φ=9mm)中加工,在20~35mpa的压强下加工成型,获得活性焦前驱体;在进一步的优选方案中,成型处理的压强控制在20~25mpa范围内。

41.s3,炭化,活性焦前驱体干燥后,再经炭化处理得到炭化产物;

42.具体处理过程为:干燥处理:将步骤s2获得的活性焦前驱体采用自然风干的方式进行干燥处理,其中控制风干时间为1~2天,再进一步优选方案中,控制风干时间为2天。炭化处理:将风干后的活性焦前驱体送入炭化处理设备中,控制升温速率、炭化终温以及保温时间等,具体的,升温速率控制在2.5~3.5℃/min,炭化终温终温为550~650℃,终温保温时间为40~50min;在进一步的优选方案中,控制升温速率控制在3℃/min,炭化终温终温为600℃,终温保温时间为40min。

43.s4,活化,采用水蒸气活化法将炭化产物进行活化处理,制得脱硫脱硝用柱状活性焦。

44.具体处理过程为:采用水蒸气活化法将步骤s3中处理后的炭化产物进行活化处理,制得脱硫脱硝用柱状活性焦。其中活化处理过程就是水蒸气与炭化处理产物发生化学反应形成孔隙的过程;在活化处理中,控制活化温度为850~900℃,水蒸气流量为20~

30ml/min,活化时间为20~30min;在进一步的优选方案中,可控制水蒸气流量为25ml/min,活化时间为20min。

45.下面结合具体的例子对本发明的脱硫脱硝用柱状活性焦的制备方法进一步介绍;

46.实施例1

47.(1)本实施例中脱硫脱硝用柱状活性焦的制备

48.将70重量份的兰炭与30重量份的石油焦生焦(挥发份含量7~12%)作为原料混合均匀后制粉研磨至99%的颗粒通过200目筛孔(即颗粒粒径小于等于0.75mm),制得原料粉。将90重量份的高温煤焦油和10重量份的净化沥青离心渣(喹啉不溶物含量高于15%)作为粘结剂配置好备用。将制备好的原料粉和粘结剂按照重量配比为70:30进行配置,在原料粉中加入粘结剂和水,在温度为90℃条件下为充分搅拌、捏合,45min后送入模具中进行加工,在35mpa的压强下加工成型,获得粒径为φ=9mm的活性焦前驱体;其中捏合处理中水的用量为原料粉和粘结剂总质量的15wt%。活性焦前驱体经2天的自然风干后进行炭化处理,以3℃/min的升温速率升至600

±

5℃炭化40min后得到炭化产物。采用水蒸气活化法将炭化产物在900℃,水蒸气流量为25ml/min的条件下活化20min,获得脱硫脱硝用柱状活性焦。

49.(2)性能检测

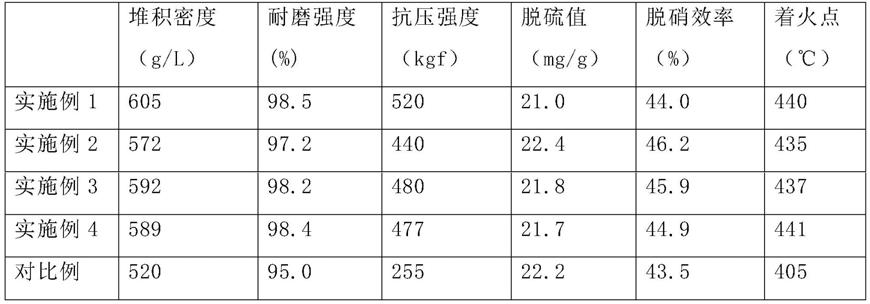

50.对本实施例中制得的脱硫脱硝用柱状活性焦进行性能检测,检测结果参见表2,本实施例制得的脱硫脱硝用柱状活性焦的堆积密度为605g/l,耐磨强度为98.5%,抗压强度520kgf,着火点为440℃,脱硫值为21.0mg/g,脱硝效率为44.0%。

51.实施例2

52.(1)本实施例中脱硫脱硝用柱状活性焦的制备

53.将85重量份的兰炭与15重量份的石油焦生焦(挥发份含量7~12%)作为原料混合均匀后制粉研磨至99%的颗粒通过200目筛孔(即颗粒粒径小于等于0.75mm),制得原料粉。将95重量份的高温煤焦油和5重量份的净化沥青离心渣(喹啉不溶物含量高于15%)作为粘结剂配置好备用。将制备好的原料粉和粘结剂按照重量配比为80:20进行配置,在原料粉中加入粘结剂和水,在温度为90℃条件下为充分搅拌、捏合,45min后送入模具中进行加工,在35mpa的压强下加工成型,获得粒径为φ=9mm的活性焦前驱体,其中捏合处理中水的用量为原料粉和粘结剂总质量的15wt%。活性焦前驱体经2天的自然风干后进行炭化处理,以3℃/min的升温速率升至600

±

5℃炭化40min后得到炭化产物。采用水蒸气活化法将炭化产物在900℃,水蒸气流量为25ml/min的条件下活化20min,获得脱硫脱硝用柱状活性焦。

54.(2)性能检测

55.对本实施例中制得的脱硫脱硝用柱状活性焦进行性能检测,检测结果参见表2,本实施例制得的脱硫脱硝用柱状活性焦的堆积密度为572g/l,耐磨强度为97.2%,抗压强度440kgf,着火点为440℃,脱硫值为22.4mg/g,脱硝效率为46.2%。

56.实施例3

57.(1)本实施例中脱硫脱硝用柱状活性焦的制备

58.将80重量份的兰炭与20重量份的石油焦生焦(挥发份含量7~12%)作为原料混合均匀后制粉研磨至99%的颗粒通过200目筛孔(即颗粒粒径小于等于0.75mm),制得原料粉。将90重量份的高温煤焦油和10重量份的净化沥青离心渣(喹啉不溶物含量高于15%)作为粘结剂配置好备用。将制备好的原料粉和粘结剂按照重量配比为80:20进行配置,在原料粉

中加入粘结剂和水,在温度为75℃条件下为充分搅拌、捏合,30min后送入模具中进行加工,在25mpa的压强下加工成型,获得粒径为φ=9mm的活性焦前驱体,其中捏合处理中水的用量为原料粉和粘结剂总质量的15wt%。活性焦前驱体经2天的自然风干后进行炭化处理,以3℃/min的升温速率升至600

±

5℃炭化40min后得到炭化产物。采用水蒸气活化法将炭化产物在850℃,水蒸气流量为25ml/min的条件下活化20min,获得脱硫脱硝用柱状活性焦。

59.(2)性能检测

60.对本实施例中制得的脱硫脱硝用柱状活性焦进行性能检测,检测结果参见表2,本实施例制得的脱硫脱硝用柱状活性焦的堆积密度为592g/l,耐磨强度为98.2%,抗压强度480kgf,着火点为437℃,脱硫值为21.4mg/g,脱硝效率为45.9%。

61.实施例4

62.(1)本实施例中脱硫脱硝用柱状活性焦的制备

63.将80重量份的兰炭与20重量份的石油焦生焦(挥发份含量7~12%)作为原料混合均匀后制粉研磨至99%的颗粒通过200目筛孔(即颗粒粒径小于等于0.75mm),制得原料粉。将95重量份的高温煤焦油和5重量份的净化沥青离心渣(喹啉不溶物含量高于15%)作为粘结剂配置好备用。将制备好的原料粉和粘结剂按照重量配比为75:25进行配置,在原料粉中加入粘结剂和水,在温度为90℃条件下为充分搅拌、捏合,45min后送入模具中进行加工,在20mpa的压强下加工成型,获得粒径为φ=9mm的活性焦前驱体,其中捏合处理中水的用量为原料粉和粘结剂总质量的15wt%。活性焦前驱体经2天的自然风干后进行炭化处理,以3℃/min的升温速率升至600

±

5℃炭化40min后得到炭化产物。采用水蒸气活化法将炭化产物在900℃,水蒸气流量为25ml/min的条件下活化20min,获得脱硫脱硝用柱状活性焦。

64.(2)性能检测

65.对本实施例中制得的脱硫脱硝用柱状活性焦进行性能检测,检测结果参见表2,本实施例制得的脱硫脱硝用柱状活性焦的堆积密度为589g/l,耐磨强度为98.4%,抗压强度477kgf,着火点为441℃,脱硫值为21.7mg/g,脱硝效率为44.9%。

66.对比例

67.(1)本对比例中脱硫脱硝用柱状活性焦的制备

68.将100重量份的兰炭作为原料经制粉研磨至99%的颗粒通过200目筛孔(即颗粒粒径小于等于0.75mm),制得原料粉。将100重量份的高温煤焦油作为粘结剂配置好备用。除上述原料粉和粘结剂与实施例1不同,其余处理条件均与实施例1相同,制得本对比例中的脱硫脱硝用柱状活性焦。

69.(2)性能检测

70.对本实施例中制得的脱硫脱硝用柱状活性焦进行性能检测,检测结果参见表2,本对比例制得的脱硫脱硝用柱状活性焦的堆积密度为520g/l,耐磨强度为95.0%,抗压强度255kgf,着火点为405℃,脱硫值为22.2mg/g,脱硝效率为43.5%。

71.表2脱硫脱硝用柱状活性焦的性能

[0072][0073]

由表1可知,实施例1~4中制备的脱硫脱硝用柱状活性焦的脱硫值鱼对比例相比明显差异,但均能到达gb/t30202.4-2013规定标准,也适用于企业需求;而实施例1~4制备的脱硫脱硝用柱状活性焦的堆积密度、耐磨强度、脱硝效率高于对比例中制备的脱硫脱硝用柱状活性焦,而抗压强度和着火点则明显高于对比例中制备的脱硫脱硝用柱状活性焦,因此本发明制备的脱硫脱硝用柱状活性焦,在保证活性焦脱硫脱硝性能的情况下,能够改善活性焦的堆积密度、耐磨强度、耐压强度、着火点等理化性能。

[0074]

由实施例1~4以及对比例的制备方法以及性能评价实验表明,本发明的脱硫脱硝用柱状活性焦的制备方法,以兰炭、石油焦生焦为原料,经预处理后,加入高温煤焦油、净化沥青离心渣组成的粘结剂以及水充分捏合混匀后,再加工成型得到活性焦前驱体,并通过优化干燥、炭化、活化处理过程中的工艺参数,从而制得成本低廉、产品质量达到国标的优等品技术指标且满足市场需求的脱硫脱硝用柱状活性焦。

[0075]

综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。