1.本发明涉及乳化炸药技术领域,尤其涉及乳化炸药废料回收的处理方法。

背景技术:

2.乳化炸药废药再利用的处理方法是使乳化炸药废药进一步破乳让其油水分离,然后再进行后续的处理。而现有的乳化炸药废药油水相分离的方式有两种:一是通过搅拌、加热的方式使乳化炸药破乳水油分离,其缺点是该方法很难实现使乳化炸药破乳而达到很好的油水相分离效果;二是直接放在水相罐中在高浓度硝酸铵溶液环境中使其破乳水油分离,其缺点是,废药放置在水相罐中破乳后水油分离,油相材料浮在水相溶液上易粘附在加热管壁中,存在安全风险。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了乳化炸药废料回收的处理方法,具有油水分离效果好、处理方法简单等优点。

4.本发明提出的乳化炸药废料回收的处理方法,方法步骤如下:

5.s1:将乳化炸药废料和水加入分离装置,并通过加热循环系统对乳化炸药废料进行加热;

6.s2:向所述s1的物料中加入破乳剂,同时对物料进行搅拌破乳;

7.s3:完成破乳后通过所述分离装置进行分离,得废料基质和水相;

8.s4:将所述s3中的水相输送至水相配制罐中进行水相的配制;

9.s5:将所述s3中的废料基质作为铵油炸药的生产原料,或将其与正常基质加入废料敏化机内,加入发泡剂和促进剂进行再次敏化,重新制得合格的乳化炸药。

10.优选地,所述破乳剂由壳聚糖、环氧丁烯和丙烯酸接枝共聚制得。

11.优选地,所述壳聚糖、环氧丁烯和丙烯酸的质量比为1:15

‑

25:1

‑

5。

12.优选地,所述乳化炸药废料与破乳剂的质量比为100:0.5

‑

1.5。

13.优选地,所述分离装置包括具有一上端开口的容纳空间的壳体,所述壳体水平设置有一滤板,以将所述壳体的容纳空间分割为位于滤板上方的破乳腔和位于滤板下方的滤液腔,还包括位于所述壳体上方的电机安装板,所述电机安装板上端固定设置有搅拌电机,所述搅拌电机的输出轴贯穿所述电机安装板并与位于其下方的搅拌轴固定连接,所述电机电机安装板可上下位移以将搅拌轴插入或脱离所述壳体的破乳腔。

14.优选地,还包括加热循环装置,所述加热循环装置的进液端通过循环管与所述滤液腔连通,所述加热循环装置的出液端通过进液管与所述破乳腔连通,所述循环管上还固定设置有输送泵。

15.优选地,所述加热循环装置包括外输送管,所述外输送管内固定设置有两平行设置的隔板,两所述隔板将所述外输送管的内腔分割为第一缓冲腔、第二缓冲腔和加热腔,所述第一缓冲腔和第二缓冲腔位于所述加热腔的两端,还包括内输送管,所述内输送管一端

插接在所述外输送管内并依次贯穿两隔板后与所述第一缓冲腔连通,所述内输送管另一端贯穿所述外输送管并与所述循环管连通,所述隔板上还开有若干通孔,以将所述第一缓冲腔、加热腔、第二缓冲腔连通,所述第二缓冲腔还连通有出液管,所述出液管与所述进液管连通,所述加热腔内还设置有加热装置,所述加热装置分布在所述内输送管外侧。

16.优选地,还包括送料管,所述送料管与所述循环管连通,且所述送料管位于所述输送泵和加热循环装置之间。

17.优选地,所述滤板与所述壳体的内壁滑动连接,且所述滤板底部固定设置有第一伸缩杆,所述第一伸缩杆远离所述滤板的一端与所述壳体的底部固定连接,所述壳体的上端一侧还开有排料口,所述壳体与排料口相对的一侧设置有与所述壳体的内壁滑动连接的推板,所述推板外侧固定设置有第二伸缩杆。

18.优选地,所述推板两侧向外延伸有凸块,所述壳体的侧壁还开有与所述凸块相配的滑槽,所述凸块插接在所述滑槽内并与其滑动连接。

19.与现有技术相比,本发明的有益技术效果:

20.(1)本发明的破乳剂由壳聚糖、环氧丁烯和丙烯酸接枝共聚制得,具有很好的破乳效果,提高了乳化炸药废料的破乳效率,且该过程加入的破乳剂并不会影响后续得到的水相的乳化。

21.(2)本发明设置的滤板能够将废料基质过滤出,过滤水相部分经循环管进行循环加热,保证了在破乳过程中温度的恒定;此外壳体上端设置的推板还能够将滤板上的废料基质推出,提高了乳化炸药废料处理的自动化程度。

22.(3)本发明的加热循环装置由内输送管和外输送管组成,在水相溶液经内输送管进入时,首先内输送管外侧的加热装置能够对溶液起到预热的效果,此外,第一缓冲腔、第二缓冲腔和隔板上设置的通孔能够延缓溶液的流动速度,从而进一步提高溶液的加热效果,此外由于隔板上通孔的设置,会使从第一缓冲腔进入加热腔的溶液、加热腔进入第二缓冲腔的溶液产生一定的冲力,从而使溶液混合的更加均匀,避免加热不均匀的问题。

附图说明

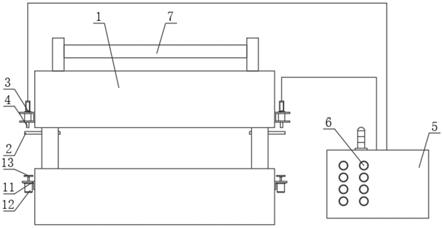

23.图1为本发明提出的分离装置的结构示意图;

24.图2为本发明提出的分离装置的俯视剖面图;

25.图3为本发明提出的加热循环装置的结构示意图。

26.图中:1

‑

壳体、2

‑

破乳腔、3

‑

滤液腔、4

‑

第一伸缩杆、5

‑

输送泵、6

‑

送料管、7

‑

循环管、8

‑

滤板、9

‑

搅拌轴、10

‑

进液管、11

‑

电机安装板、12

‑

搅拌电机、13

‑

滑槽、14

‑

第二伸缩杆、15

‑

推板、16

‑

内输送管、17

‑

出液管、18

‑

加热装置、19

‑

通孔、20

‑

隔板、21

‑

第一缓冲腔、22

‑

外输送管、23

‑

加热腔、24

‑

第二缓冲腔、25

‑

凸块、26

‑

排料口。

具体实施方式

27.参照图1

‑

3,本发明提出的分离装置包括具有一上端开口的容纳空间的壳体1,所述壳体1水平设置有一滤板8,以将所述壳体1的容纳空间分割为位于滤板8上方的破乳腔2和位于滤板8下方的滤液腔3,还包括位于所述壳体1上方的电机安装板11,所述电机安装板11上端固定设置有搅拌电机12,所述搅拌电机12的输出轴贯穿所述电机安装板11并与位于

其下方的搅拌轴9固定连接,所述电机电机安装板11可上下位移以将搅拌轴9插入或脱离所述壳体1的破乳腔2。

28.为了提高乳化炸药废料的破乳效果,还包括加热循环装置,所述加热循环装置的进液端通过循环管7与所述滤液腔3连通,所述加热循环装置的出液端通过进液管10与所述破乳腔2连通,所述循环管7上还固定设置有输送泵5。

29.具体地,加热循环装置包括外输送管22,所述外输送管22内固定设置有两平行设置的隔板20,两所述隔板20将所述外输送管22的内腔分割为第一缓冲腔21、第二缓冲腔24和加热腔23,所述第一缓冲腔21和第二缓冲腔24位于所述加热腔23的两端,还包括内输送管16,所述内输送管16一端插接在所述外输送管22内并依次贯穿两隔板20后与所述第一缓冲腔21连通,所述内输送管16另一端贯穿所述外输送管22并与所述循环管7连通,所述隔板20上还开有若干通孔19,以将所述第一缓冲腔21、加热腔23、第二缓冲腔24连通,所述第二缓冲腔24还连通有出液管17,所述出液管17与所述进液管10连通,所述加热腔23内还设置有加热装置18,所述加热装置18分布在所述内输送管16外侧。

30.本发明的加热循环装置由内输送管16和外输送管22组成,在水相溶液经内输送管16进入时,首先内输送管16外侧的加热装置18能够对溶液起到预热的效果,此外,第一缓冲腔21、第二缓冲腔24和隔板20上设置的通孔19能够延缓溶液的流动速度,从而进一步提高溶液的加热效果,此外由于隔板20上通孔19的设置,会使从第一缓冲腔21进入加热腔23的溶液、加热腔23进入第二缓冲腔24的溶液产生一定的冲力,从而使溶液混合的更加均匀,避免加热不均匀的问题。

31.为了实现处理好的水相物料的输送,还包括送料管6,所述送料管6与所述循环管7连通,且所述送料管6位于所述输送泵5和加热循环装置之间,送料管6。

32.滤板8与所述壳体1的内壁滑动连接,且所述滤板8底部固定设置有第一伸缩杆4,所述第一伸缩杆4远离所述滤板8的一端与所述壳体1的底部固定连接,所述壳体1的上端一侧还开有排料口26,所述壳体1与排料口26相对的一侧设置有与所述壳体1的内壁滑动连接的推板15,所述推板15外侧固定设置有第二伸缩杆14。

33.推板15两侧向外延伸有凸块25,所述壳体1的侧壁还开有与所述凸块25相配的滑槽13,所述凸块25插接在所述滑槽13内并与其滑动连接。

34.本发明设置的滤板8能够将废料基质过滤出,过滤水相部分经循环管7进行循环加热,保证了在破乳过程中温度的恒定;此外壳体1上端设置的推板15还能够将滤板8上的废料基质推出,提高了乳化炸药废料处理的自动化程度。

35.本发明中壳聚糖、环氧丁烯和丙烯酸均为市售,未做任何处理。电导率测试用装置为dds

‑

11a数显台式电导率仪,购自上海仪电科学仪器股份有限公司。

36.实施例1

37.本发明提出的乳化炸药废料回收的处理方法,方法步骤如下:

38.s1:将乳化炸药废料和水加入分离装置,并通过加热循环系统对乳化炸药废料进行加热;

39.s2:向所述s1的物料中加入破乳剂,同时对物料进行搅拌破乳;

40.s3:完成破乳后通过所述分离装置进行分离,得废料基质和水相;

41.s4:将所述s3中的水相输送至水相配制罐中进行水相的配制;

42.s5:将所述s3中的废料基质作为铵油炸药的生产原料,或将其与正常基质加入废料敏化机内,加入发泡剂和促进剂进行再次敏化,重新制得合格的乳化炸药。

43.其中破乳剂由壳聚糖、环氧丁烯和丙烯酸接枝共聚制得,且壳聚糖、环氧丁烯和丙烯酸的质量比为1:25:5。

44.乳化炸药废料与破乳剂的质量比为100:1.5。

45.实施例2

46.本发明提出的乳化炸药废料回收的处理方法,方法步骤如下:

47.s1:将乳化炸药废料和水加入分离装置,并通过加热循环系统对乳化炸药废料进行加热;

48.s2:向所述s1的物料中加入破乳剂,同时对物料进行搅拌破乳;

49.s3:完成破乳后通过所述分离装置进行分离,得废料基质和水相;

50.s4:将所述s3中的水相输送至水相配制罐中进行水相的配制;

51.s5:将所述s3中的废料基质作为铵油炸药的生产原料,或将其与正常基质加入废料敏化机内,加入发泡剂和促进剂进行再次敏化,重新制得合格的乳化炸药。

52.其中破乳剂由壳聚糖、环氧丁烯和丙烯酸接枝共聚制得,且壳聚糖、环氧丁烯和丙烯酸的质量比为1:15:1。

53.乳化炸药废料与破乳剂的质量比为100:0.5。

54.实施例3

55.本发明提出的乳化炸药废料回收的处理方法,方法步骤如下:

56.s1:将乳化炸药废料和水加入分离装置,并通过加热循环系统对乳化炸药废料进行加热;

57.s2:向所述s1的物料中加入破乳剂,同时对物料进行搅拌破乳;

58.s3:完成破乳后通过所述分离装置进行分离,得废料基质和水相;

59.s4:将所述s3中的水相输送至水相配制罐中进行水相的配制;

60.s5:将所述s3中的废料基质作为铵油炸药的生产原料,或将其与正常基质加入废料敏化机内,加入发泡剂和促进剂进行再次敏化,重新制得合格的乳化炸药。

61.其中破乳剂由壳聚糖、环氧丁烯和丙烯酸接枝共聚制得,且壳聚糖、环氧丁烯和丙烯酸的质量比为1:20:3。

62.乳化炸药废料与破乳剂的质量比为100:1。

63.对比例1

64.与实施例3相比,该方案未加入破乳剂,其余条件均相同。

65.对比例2

66.与实施例3相比,该方案以现有的tween

‑

80破乳剂代替实施例3中的破乳剂,其余条件均相同。

67.为了测定乳化炸药废料的破乳效果,采用测定水溶液的电导率和硝酸铵的析出率来表征破乳程度的好坏,具体方法参照“乳化炸药不合格品的破乳实验及破乳机理研究,殷雅婷”中的记载,检测结果如表1所示。

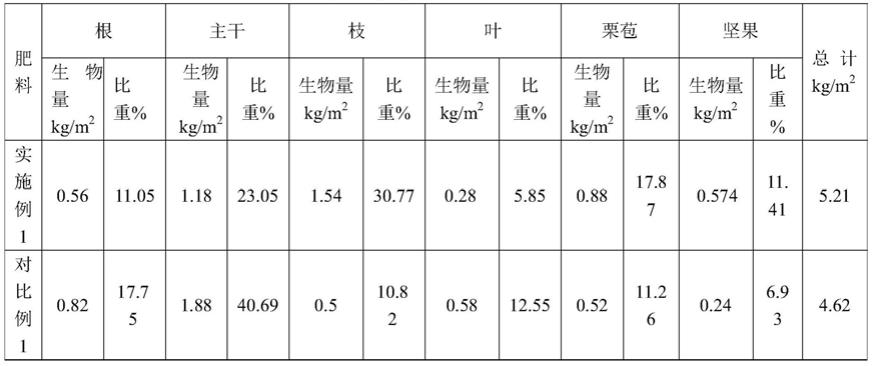

68.表1乳化炸药废料破乳效果

69.组别电导率/μs

·

cm

‑1an析出率/%试验现象

实施例124.780.55破乳完全,水相澄清,油水分层明显实施例223.381.43破乳完全,水相澄清,油水分层明显实施例325.182.94破乳完全,水相澄清,油水分层明显对比例13.626.53破乳不完全,有块状炸药对比例217.961.47油水分层清晰,但下层水相不够澄清

70.由表1可知,采用本技术的破乳剂相对于现有的破乳剂具有更好的破乳效果,一方面可能是由于本技术破乳剂为壳聚糖、环氧丁烯和丙烯酸接枝共聚制得,从而更容易破坏受电荷保护的界面膜,从而达到更好的破乳效果;此外本技术设计的加热循环装置能够保证在破乳过程中温度的保持,从而达到进一步提高破乳效果的目的。

71.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。