一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法

技术领域

1.本发明属于功能材料及其合成技术领域,具体涉及一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法。

背景技术:

2.碳化硼(b4c)是一种综合性能优良且应用前景广阔的工程材料,因其优异的物理化学性能,被广泛应用于防弹材料、耐火材料、耐磨材料、自润滑材料、特耐酸侵蚀材料、切割研磨工具和原子反应堆控制以及屏蔽材料等。但是,由于碳化硼原子间以牢固的共价键连接(共价键占90%以上)、原子激活能高、烧结活化能低,导致了碳化硼不仅烧结温度高(在常压烧结时即使烧结温度达到2300℃,相对密度仍低于80%),并普遍存在弯曲强度和断裂韧性较低(k

ic

《2.2mpa

·m1/2

)的局限,且碳化硼较低的电导率导致其加工困难,如何在较低温度下制备出致密、高弯曲强度、高断裂韧性和高电导率的碳化硼陶成为瓷亟待解决的问题。为克服单相碳化硼烧结温度高、断裂韧性低、弯曲强度不足和电导率小的缺陷,引入第二相粒子形成复合材料是改善碳化硼陶瓷性能的有效手段。由于过渡金属二硼化物具有与碳化硼相近的性质,因此常被用作添加剂与碳化硼形成复合材料。

3.b4c-tib2高效、均质的复合是国内外正在研究的重点问题,较常采用的方法为机械球磨混合法,利用其破碎粉体提高烧结活性,但也存在不利之处:混合时间短便会达不到切削的效果且不利于原料的均匀分布;混合时间延长有利于均匀分布,但会导致杂质的含量线性增加。利用b4c与tib2形成核壳结构有利于原料的均匀分布,并能克服机械球磨混合易引入杂质的缺陷。目前常规方法主要包括:物理法(如溅射沉积法等)、化学法(如溶胶-凝胶法、共沉淀法和水热法等)。与传统的颗粒混合相比,溅射沉积法使tib2晶粒分散更均匀,晶粒尺寸更小,但溅射沉积工艺复杂,并且只是以薄膜的形式覆盖在b4c上表面,难以形成完整且尺寸均匀的核壳结构。溶胶-凝胶法和共沉淀法均需要tib2粒子分三步在b4c表面生成,首先需要b4c表面的ti(oh)4热解,随后热解产物tio2与b4c反应生成tib2,热解过程中产物tio2易脱离b4c表面,从而导致生成的纳米级tib2在b4c表面易形成部分团聚现象。

技术实现要素:

4.本发明的主要目的在于针对现有技术存在的问题和不足,提供一种具有核壳结构的b4c@tib2复合粉体的制备方法,以碳化硼和钛粉为反应原料,采用熔盐法结合粒子壳核技术,在b4c粒子的表面引入性能优异的第二相tib2,实现纳米尺寸tib2在b4c表面均匀、稳定的负载,克服单相碳化硼烧结温度高、断裂韧性低、弯曲强度低和电导率低等缺陷;且涉及的制备方法简单、易控,适合推广应用。

5.为实现上述目的,本发明采用的技术方案为:

6.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,包括如下步骤:

7.1)将碳化硼加入hf-hno3混合酸中,进行浸泡处理,进行洗涤、干燥,得经表面处理的碳化硼;

8.2)将经步骤1)表面处理所得碳化硼与钛粉混合均匀,得混合原料;

9.3)以碱金属盐为熔盐原料,将其与混合原料混合均匀,然后在保护气氛下,进行高温煅烧,再经洗涤、干燥,得所述具有核壳结构的b4c@tib2复合粉体。

10.上述方案中,所述hf-hno3混合酸中,氢氟酸和硝酸的体积比为1:(0.5~2)。

11.上述方案中,所述氢氟酸的浓度为40wt%以上,硝酸的浓度为65wt%以上。

12.上述方案中,所述碳化硼与hf-hno3混合酸的固液比为1g:(0.5~5)ml。

13.上述方案中,所述腐蚀后碳化硼的洗涤干燥过程包括:水洗后再进行无水乙醇洗,过滤后在60~190℃下进行干燥。

14.上述方案中,步骤2)中所述碳化硼和钛粉的质量比为1:(0.2~2)。

15.优选的,步骤2)中所述碳化硼和钛粉的质量比为1:(0.3~1)。

16.上述方案中,所述碱金属盐为锂盐、钠盐和钾盐中的一种或几种;其中,锂盐为氯化锂、硫酸锂其中的一种或多种,钠盐为氟化钠、氯化钠、硫酸钠其中的一种或多种,钾盐为氟化钾、氯化钾、硫酸钾其中的一种或多种。

17.优选的,所述碱金属盐由氯化钠和氯化钾按1:(0.5~2)的质量比混合而成。

18.优选的,所述碱金属盐由硫酸钠和硫酸钾按1:(0.5~2)的质量比混合而成。

19.优选的,所述碱金属盐由氟化钠和氟化钾按1:(0.5~2)的质量比混合而成。

20.上述方案中,所述碳化硼的纯度为工业纯以上,碳化硼平均粒径为0.1~100μm。

21.上述方案中,所述钛粉的纯度为工业纯以上,钛粉的平均粒径为0.1~100μm。

22.上述方案中,所述混合原料与碱金属盐的质量比为1:(0.5~10)。

23.上述方案中,所述煅烧步骤的升温速率为1~20℃/min。

24.上述方案中,所述高温煅烧温度为700~1500℃,时间为1~10h。

25.优选的,所述高温煅烧温度为700~1200℃,时间为2~6h。

26.上述方案中,所述煅烧后产物的洗涤过程为:用60~90℃去离子水对热处理产物进行清洗,水洗后再进行无水乙醇洗,直至盐被洗干净;过滤后b4c@tib2复合粉体在60~190℃下进行干燥。

27.根据上述方案制备的具有核壳结构的b4c@tib2复合粉体,其粒径为0.1~100μm。它包括b4c内核及包覆在其表面的tib2外壳。

28.本发明的原理为:

29.本发明首次采用熔盐法同步实现碳化硼与钛的低温合成及对应核壳结构的构建:首先利用强酸腐蚀对碳化硼原料进行表面处理和改性,然后与钛粉混合,通过改变碳化硼表面性质、熔盐种类、原料配比、反应温度和保温时间等条件,在熔融盐状态下,使金属钛以“裸”离子的形式存在,并在强极化作用力和强烈的模板/结构导向作用下,促使大量的钛离子扩散到b4c表面原位反应生成tib2和tic壳层,随后tic与剩余b4c在熔盐状态下继续反应生成tib2,而碳固溶进b4c晶体结构中,从而使金属钛全部转化为tib2纳米颗粒并附着在b4c表面,进而制备出具有核壳结构的b4c@tib2复合粉体;此外,溶盐介质下还促进了金属钛的溶解,增加了钛离子的扩散速率,有效降低碳化硼与钛反应生成tib2的反应壁垒和温度。

30.与现有技术相比,本发明的有益效果为:

31.1)本发明采用熔盐法并结合粒子壳核技术,通过酸腐蚀对碳化硼表面进行预处理和改性,然后采用熔盐法并通过调控反应条件,实现纯tib2在b4c表面的原位负载;采用该方

法可实现纳米尺寸tib2可以在b4c表面的均匀分散和负载,有效解决b4c和tib2纳米尺寸颗粒复合过程中容易导致的团聚和混合不均匀等问题,提高了tib2在b4c中分散的均匀性;同时由于硼化钛熔点高、硬度大、导电性良好、韧性和弯曲强度均优于碳化硼,本发明制备的具有核壳结构的b4c@tib2复合粉体有助于克服单相碳化硼烧结温度高、断裂韧性低、弯曲强度不足和电导率小的缺陷,获得烧结性能优良的b4c-tib2陶瓷粉体;

32.2)本发明所述合工艺简单、易控、成本低,所制备的核壳结构的b4c@tib2复合粉体具有包覆率高、结构完整、成分均匀和化学性能稳定等;适合推广应用。

附图说明

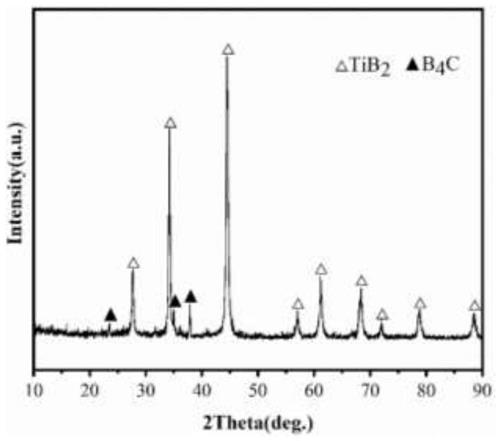

33.图1为本发明实施例1制备的具有核壳结构的b4c@tib2复合粉体的xrd图;

34.图2为本发明实施例1中(a)碳化硼原料,(b)所得b4c@tib2复合粉体的sem图;

35.图3为本发明实施例3制备的具有核壳结构的b4c@tib2复合粉体的sem图;

36.图4为本发明实施例5制备的具有核壳结构的b4c@tib2复合粉体的sem图;

37.图5为本发明对比例1所得产物的sem图;

38.图6为本发明对比例2所得产物的sem图。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

40.所述碳化硼的纯度为工业纯以上,平均粒径为0.8~5μm;其扫描电镜图见图2(a);

41.所述钛粉的纯度为工业纯以上,平均粒度为1~3μm。

42.实施例1

43.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,包括如下步骤:

44.1)将10g碳化硼加入含10ml氢氟酸(浓度为40wt%)和10ml硝酸(浓度为65wt%)的混合酸中,浸泡处理12h;然后用去离子水洗涤3次、无水乙醇洗涤3次,过滤后在80℃鼓风干燥箱中干燥;

45.2)称取7g酸腐蚀后碳化硼和3g钛粉,混合均匀得到混合反应原料;

46.3)称取25g氯化钠和25g氯化钾,混合均匀得到碱金属盐基熔盐原料;

47.4)将碱金属盐基熔盐原料和混合反应原料混合均匀,然后装入石墨坩埚中,置于氩气气氛保护的箱式气氛炉中,以5℃/min的升温速率将箱式气氛炉的温度升至1100℃,并保温4h后,再自然冷却至室温后取出,然后用80℃的去离子水洗涤3次、无水乙醇洗涤3次,直至盐被洗干净,过滤后在80℃鼓风干燥箱中干燥,即可得到具有核壳结构的b4c@tib2复合粉体。

48.将本实施例所得的产物进行x射线衍射分析,结果见图1,结果表明所得产物由b4c和tib2相组成。

49.图2为本实施例所用碳化硼原料(a)和所得产物的sem图(b),结果表明本实施例所得产物具有核壳结构。

50.实施例2

51.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,该方法与实施例1大致相同,不同之处在于:箱式气氛炉的温度升至800℃后保温6h。

52.实施例3

53.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,包括如下步骤:

54.1)将10g碳化硼加入含10ml氢氟酸(质量浓度为40%)和10ml硝酸(质量浓度为65%)的混合酸中,浸泡12h;然后用去离子水洗涤3次、无水乙醇洗涤3次,过滤后在80℃鼓风干燥箱中干燥;

55.2)称取6g酸腐蚀后碳化硼和4g钛粉,混合均匀得到混合反应原料;

56.3)称取50g硫酸钠和50g硫酸钾,混合均匀得到碱金属盐基熔盐原料;

57.4)将碱金属盐基熔盐原料和混合反应原料混合均匀,然后装入石墨坩埚中,置于氩气气氛保护的箱式气氛炉中,以5℃/min的升温速率将箱式气氛炉的温度升至1200℃,并保温4h后,再自然冷却至室温后取出,然后用80℃的去离子水洗涤3次、无水乙醇洗涤3次,直至盐被洗干净,过滤后在80℃鼓风干燥箱中干燥,即可得到具有核壳结构的b4c@tib2复合粉体。

58.图3为本实施例所得产物的sem图,结果表明本实施例所得产物具有核壳结构。

59.实施例4

60.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,该方法与实施例3大致相同,不同之处在于:箱式气氛炉的温度升至1400℃后保温2h。

61.实施例5

62.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,包括如下步骤:

63.1)将10g碳化硼加入到10ml氢氟酸(质量浓度为40%)和10ml硝酸(质量浓度为65%)的混合酸中,浸泡12h;然后用去离子水洗涤3次、无水乙醇洗涤3次,过滤后在80℃鼓风干燥箱中干燥;

64.2)称取5g酸腐蚀后碳化硼和5g钛粉,混合均匀得到混合原料;

65.3)称取15g氟化钠和15g氟化钾,混合均匀得到碱金属盐基熔盐原料;

66.4)将碱金属盐基熔盐原料和混合反应原料混合均匀,然后装入石墨坩埚中,置于氩气气氛保护的箱式气氛炉中,以5℃/min的升温速率将箱式气氛炉的温度升至1000℃,并保温4h后,再自然冷却至室温后取出,然后用80℃的去离子水洗涤3次、无水乙醇洗涤3次,直至盐被洗干净,过滤后在80℃鼓风干燥箱中干燥,即可得到具有核壳结构的b4c@tib2复合粉体。

67.图4为本实施例所得产物的sem图,结果表明本实施例所得产物具有核壳结构。

68.实施例6

69.一种具有核壳结构的b4c@tib2复合粉体的熔盐制备方法,该方法与实施例5大致相同,不同之处在于:所述箱式气氛炉的温度升至1200℃后保温2h。

70.对比例1

71.一种基于b4c基原料的熔盐制备方法,包括如下步骤:

72.1)将10g碳化硼加入含10ml氢氟酸(质量浓度为40%)和10ml硝酸(质量浓度为65%)的混合酸中,浸泡12h;然后用去离子水洗涤3次、无水乙醇洗涤3次,过滤后在80℃鼓风干燥箱中干燥;

73.2)称取2.5g酸腐蚀后碳化硼和7.5g钛粉,混合均匀得到混合反应原料;

74.3)称取25g氯化钠和25g氯化钾,混合均匀得到碱金属盐基熔盐原料;

75.4)将碱金属盐基熔盐原料和混合反应原料混合均匀,然后装入石墨坩埚中,置于氩气气氛保护的箱式气氛炉中,以5℃/min的升温速率将箱式气氛炉的温度升至1100℃,并保温4h后,再自然冷却至室温后取出,然后用80℃的去离子水洗涤3次、无水乙醇洗涤3次,直至盐被洗干净,过滤后在80℃鼓风干燥箱中干燥,即可得到最终产物。

76.图5为本实施例所得产物的sem图,结果表明所得产物颗粒之间有明显的团聚生长现象,分散性较差。

77.对比例2

78.一种基于b4c基原料的熔盐制备方法,包括如下步骤:

79.1)直接称取7g碳化硼原料和3g钛粉,混合均匀得到混合反应原料;

80.2)称取25g氯化钠和25g氯化钾,混合均匀得到碱金属盐基熔盐原料;

81.3)将碱金属盐基熔盐原料和混合反应原料混合均匀,然后装入石墨坩埚中,置于氩气气氛保护的箱式气氛炉中,以5℃/min的升温速率将箱式气氛炉的温度升至1100℃,并保温4h后,再自然冷却至室温后取出,然后用80℃的去离子水洗涤3次、无水乙醇洗涤3次,直至盐被洗干净,过滤后在80℃鼓风干燥箱中干燥,即可得到最终产物。

82.图6为本实施例所得产物的sem图,结果表明所得产物表面分布的颗粒不均匀,且伴随明显的脱落和团聚现象。

83.显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。