1.本发明涉及化工、冶金领域,特别涉及一种碳化钛渣流态化低温氯化提钛的方法。

背景技术:

2.四氯化钛是钛及其化合物生产过程中的中间产物,是钛工业发展的重要原料。利用四氯化钛可生产高端钛白粉、海绵钛,进而生产钛及钛合金等。随着近年来钛产业的迅猛发展,对钛原料的需求日益扩大,我国虽然属于钛资源大国,钛资源储量占全球钛总量的40%,居世界之首,但天然金红石与人造金红石匮乏,钛精矿产能仅能满足钛白生产的需求。然而,储量丰富的钒钛磁铁矿冶炼回收铁(和钒)的冶炼渣较高的钛含量,包括高炉冶炼产生的含钛高炉渣、预还原-电炉熔分产生的熔分钛渣或者预还原-磨选分离得到富钛渣,进行高温碳化处理后可将氧化钛转化为利于快速低温氯化的碳化钛或碳氧化钛,从而实现钛的综合回收利用。因此,以上述碳化钛渣为原料,通过流态化氯化生产四氯化钛,一方面可以解决这部分低品位钛资源的高质化利用的问题,另一方面可以部分弥补天然金红石和人造金红石原料匮乏的问题。

3.为此,人们开发了碳化钛渣流态化低温氯化制备四氯化钛的工艺技术。中国专利申请cn201510793846.x采用超细粒级水淬碳化钛流态化氯化制备四氯化钛。由于超细粒级碳化渣不能正常流化,该专利技术主要采用粒径不小于200目的原料进入流化床反应器,同时与原料按1:1的质量比配入80-140目的石英砂,该技术所采取的技术手段尽管可以解决原料的流化性问题,但也存在以下两个问题:(1)部分碳化钛或碳氧化钛难以被氯化。由于碳化钛渣或碳氧化钛是含钛原料经过高温处理后得到,部分碳化钛或碳氧化钛被包裹在硅酸盐相中,因此,采用较粗粒径原料时,其被包裹的碳化钛/碳氧化钛物相难以被氯化,导致原料的氯化率降低。此外,原料中小于200目的那部分细粒径原料尚未得到利用。中国专利申请cn201711115507.1也存在类似的问题。(2)单位时间处理量显著降低,且残渣量显著增加。由于加入了与原料同等质量的石英砂,导致单位时间内碳化钛渣的处理量减小一倍,从而降低了生产效率。此外,石英砂与反应残渣粒径上差距不大,难以与反应残渣进行分离回用,从而导致固废量增加,不利于环保。碳化钛氯化过程是一个放热过程,如果不采取措施进行温度控制,将导致反应器内温度显著上升,若达到钙、镁氯化物的熔点时,将导致失流的风险。中国专利cn200810304181.1通过采取部分冷却氯化残渣返回氯化反应器,或排出部分反应残渣进入外取热器循环取热的措施来控制流化床反应器内的温度。从该专利技术所列举的所有实施例可以看出,冷却氯化残渣的循环量与进入反应器的原料量相等,这就意味着反应器内温度调控的机动灵活性较差。而对于排出部分残渣的方式,可能也同时将部分未反应完全的物料排出反应系统。从而会造成资源浪费和氯化率低下,未反应的对于氯气还会进入尾气处理系统。中国专利cn201410165805.1则采用向流化床反应器内喷四氯化钛液体作为移热介质。单独采用四氯化钛作为移热介质,其循环量较大,容易造成局部过冷,反而不利于反应,并且对后端氯化烟气冷却及尾气处理也会带来很大的压力。

4.综上所述,尽管现有工艺技术可解决失流和反应放热温升的问题,但会带来诸如

原料利用率和氯化率较低,固废排放量较高,移热介质循环量大等问题。因此,需要通过工艺技术创新,开发更适合碳化钛渣物料特性的技术路线,从而解决流化性能和反应器内温升问题,使原料能够得以全部利用,并具有较高的氯化率,达到碳化钛渣高质化利用,实现节能减排的目的。

技术实现要素:

5.针对现有碳化钛渣流态化低温氯化制备四氯化钛技术存在原料利用率和氯化率较低,固废排放量较高,移热介质循环量大等方面的问题,本发明提供了一种碳化钛渣流态化低温氯化提钛的方法。即本发明采取原料粒径重构-协同移热的低温氯化的技术,通过原料粒径重构,解决细粒径难以流化,粗粒径难以被氯化的问题,可全部利用碳化钛渣原料用于提钛,并可显著提高钛的氯化率。通过采取部分冷却氯化渣和冷却四氯化硅循环返回流化床反应器协同移热,循环使用,可有效抑制因强放热而导致的温升,并显著降低固废排放量和移热介质的循环使用量。

6.为达到上述目的,本发明采用了如下的技术方案:

7.一种碳化钛渣流态化低温氯化提钛的方法,所述方法包括以下几个工序:

8.压团-固化工序1、破碎-分级工序2、流态化低温氯化工序3、冷却淋洗工序4、和冷却工序5、,具体按以下步骤进行:

9.1)将磨细的碳化钛渣原料送入压团-固化工序1、,添加粘结剂和适量水并与破碎-分级工序2返回的细粉进行混合后压团,接着进行干燥固化处理得到固化团块原料;

10.2)将压团-固化工序1得到的固化团块原料送入破碎-分级工序2,采用机械破碎设备进行破碎处理,并对所得到的粉体进行分级得到粗粉、适中粉、细粉三部分碳化钛渣原料粉体,其中粗粉循环返回破碎处理,细粉返回压团-固化工序1;

11.3)将破碎-分级工序2获得的适中粉碳化钛渣原料送入流态化低温氯化工序3),经料仓和加料器连续送入流态化低温氯化反应器中与连续通入的氯气原料发生作用,使原料中碳化钛或碳氧化钛发生氯化生成气态四氯化钛,同时将冷却淋洗工序4得到的粗四氯化钛和冷却工序5得到的冷却氯化渣部分返回送入流态化低温氯化反应器用于协同平衡氯化反应产生的过多热量实现稳定流态化低温氯化,氯化烟气经除尘后连续排出,产生的氯化渣也连续排出;

12.4)将流态化低温氯化工序3排出的氯化烟气送入冷却淋洗工序4,冷却淋洗后剩余尾气送水洗、碱洗等环保处理达标后排空,得到的粗四氯化钛液体的一部分循环返回流态化低温氯化工序3的流态化低温氯化反应器,另一部分送往后续精制工序用于提纯生产钛产品;

13.5)将流态化低温氯化工序3排出的氯化渣送入冷却工序5,换热冷却得到的冷却氯化渣的一部分循环返回流态化低温氯化工序3的流态化低温氯化氯化反应器,另一部分进行综合利用以实现氯化渣的无害化和资源化。

14.优选地,所述的碳化钛渣原料为:

15.将钒钛磁铁矿高炉冶炼产生的含钛高炉渣、预还原-电炉熔分产生的熔分钛渣和预还原-磨选分离得到富钛渣中的一种或几种进行高温碳化-冷却粉磨得到碳化钛渣;所述的碳化钛渣原料中碳化钛或碳氧化钛的质量含量为10%~40%。

16.优选地,所述的压团-固化工序1中粘结剂是粘土、水泥、水玻璃和消石灰中的一种或几种的组合,粘结剂和水的添加量分别为碳化钛渣原料质量的0.5%~8%和5%~25%,压团过程压强为5~30mpa、团块当量直径为5~50cm,干燥固化温度为0~300℃、时间为2~500h;

17.优选地,所述的破碎-分级工序2中分级采用的方式是筛分或风选,所述的适中粉的粒度上限为200~1000μm、粒度下限为50~110μm,所述的粗粉是指粒度大于适中粉粒度上限的粉体,细粉是指粒度小于适中粉粒度下限的粉体。

18.优选地,所述的流态化低温氯化工序3中低温氯化的温度为350~600℃,粉体物料平均停留时间为10~90min,氯气原料中的氯气体积分数为50%~100%,所述返回流化床反应器的粗四氯化钛和冷却氯化渣的加入口数量为2~8个,呈对称均匀分布。

19.优选地,所述的冷却淋洗工序4中循环返回工序3中氯化反应器的粗四氯化钛温度为0~100℃,质量为加入氯化反应器碳化钛渣原料的10%~200%。

20.优选地,所述的冷却工序5中循环返回工序3氯化反应器的冷却氯化渣温度为25~120℃,质量为加入氯化反应器碳化钛渣原料的10%~200%。

21.相比现有技术,本发明采取的原料粒径重构-协同移热的低温氯化技术具有以下突出的优点:

22.(1)有效解决了因细粒径存在而引起的失流问题。通过颗粒粒径重构,原来的细粒径原料聚并组合形成多孔结构的粗粒径颗粒,变成非常容易流化的b类颗粒,因此,可有效解决其流化问题。

23.(2)原料的利用率和氯化率显著得到提高。因采取了原料粒径重构技术,使得原料完全细化成超细粒级的原料,而超细粒级原料通过压团固化、粉碎筛分等手段变成包含许多超细颗粒构成的具有多孔结构的粗粒径原料。这种原料粒径重构技术使得大颗粒中被包裹在硅酸盐相中的碳化钛或碳氧化钛暴漏在外,有效地提高了各反应介质间的接触面积,从而可显著提高其氯化性能;原料中本身含有的细粒径原料也可得到利用。

24.(3)强化了反应过程,实现了低温快速氯化。因颗粒重构后形成细颗粒组成的具有多孔结构的颗粒,有利于反应介质间的热质传递-反应,从而可强化其反应过程,实现低温条件下的快速氯化反应。

25.(4)有效地解决了现有技术移热介质循环使用量大的问题。通过部分冷却氯化渣和冷却四氯化钛作为移热介质,协同返回流态化低温氯化工序的流化床反应器,可显著降低其单一介质的循环使用量。假如反应体系需要维持在600℃,如果单独使用冷却后的氯化渣作为移热介质,则至少需要加入1.5倍于原料质量的冷却氯化渣,显然会显著降低流化床反应器对原料的处理能力,从而降低生产效率和产能;而单独使用冷却四氯化钛作为移热介质,则也至少需要加入1.5倍于原料质量的冷却四氯化钛,显然,如此大量的四氯化钛进入反应器,很可能导致反应器内局部温度显著降低,此外,大量的四氯化钛进入反应器移热后与氯化烟气一同排出反应器,对于后端冷却及环保处理会带来巨大的压力。

附图说明

26.附图用来提供对本发明的进一步阐释,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

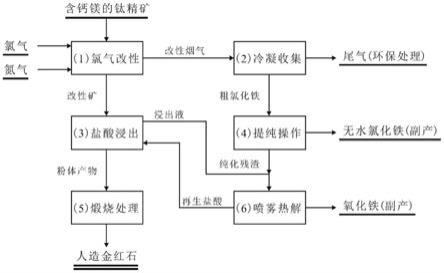

27.图1为本发明所述的一种碳化钛渣流态化低温氯化提钛的方法流程示意图;

28.附图标记:1、压团-固化工序,2、破碎-分级工序,3、流态化低温氯化工序,4、冷却淋洗工序,5、冷却工序。

具体实施方式

29.本说明书中公开地任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。除非特别叙述,每个特征只是一系列等效或者类似特征中的一个例子而已。所述仅仅是为了帮助理解本发明,不应该视为对本发明的具体限制。

30.下面以附图和具体实施方式对本发明作进一步详细的说明。

31.实施例1

32.图1为本发明所述的一种碳化钛渣流态化低温氯化提钛的方法的流程示意图。结合图1,一种碳化钛渣流态化低温氯化提钛的方法,所述方法包括以下几个工序:

33.压团-固化工序1,破碎-分级工序2,流态化低温氯化工序3,冷却淋洗工序4和冷却工序5,具体按以下步骤进行:

34.1)将磨细至平均粒度5~50μm的碳化钛渣原料送入压团-固化工序1,添加粘结剂和适量水并与破碎-分级工序返回的细粉进行混合后压团,接着进行干燥固化处理得到固化团块原料;

35.2)将压团-固化工序1得到的固化团块原料送入破碎-分级工序2,采用机械破碎设备进行破碎处理,并对所得到的粉体进行分级得到粗粉、适中粉、细粉三部分粉体,其中粗粉循环返回破碎处理,细粉返回压团-固化工序1;

36.3)将破碎-分级工序2获得的适中粉碳化钛渣原料送入流态化低温氯化工序3,经料仓和加料器连续送入流态化低温氯化反应器中与连续通入的氯气发生作用,使原料中碳化钛或碳氧化钛发生氯化生成气态四氯化钛,同时将冷却淋洗工序4得到的粗四氯化钛和冷却工序5得到的冷却氯化渣部分返回送入氯化反应器用于协同平衡氯化反应产生的过多热量实现稳定流态化低温氯化,氯化烟气经除尘后连续排出,产生的氯化渣也连续排出;

37.4)将流态化低温氯化工序3排出的氯化烟气送入冷却淋洗工序4,冷却淋洗后剩余尾气送水洗、碱洗等环保处理达标后排空,得到的粗四氯化钛液体部分循环返回流态化低温氯化工序3的氯化反应器,其余送往后续精制工序用于提纯生产钛产品;

38.5)将流态化低温氯化工序3排出的氯化渣送入冷却工序5,换热冷却得到的冷却氯化渣部分循环返回流态化低温氯化工序3的氯化反应器,其余进行综合利用以实现氯化渣的无害化和资源化;

39.实施例2

40.本实施例采用实施例1所述的一种碳化钛渣流态化低温氯化提钛的方法。所述方法采用钒钛磁铁矿高炉冶炼产生的含钛高炉渣为原料,其碳化钛质量含量为10%,将其磨碎至平均粒径为50μm,然后送入压团-固化工序1,加入原料质量0.5%的粘土作为粘结剂,再加入原料质量5%的水,搅拌混合均匀,于5mpa压强下压制成10cm的小球,再将小球于300℃干燥处理2h;将干燥后的小球送入破碎-分级工序2,获得50-200μm的适中粉原料粉体,大于200μm的粗粒级原料和小于50μm细粒级原料则分别返回破碎-分级工序2和压团-固化工序1;将获得的适中粉原料粉体送入流态化低温氯化工序3,通入氯气体积含量为50%的原

料气作为流化气,于350℃反应90min,同时将冷却淋洗工序4得到的50℃粗四氯化钛和冷却工序5得到的25℃冷却氯化渣分别按进入流化床反应器原料质量的100%和10%返回送入氯化反应器,用于协同平衡氯化反应产生的过多热量实现稳定流态化低温氯化,加入口的数量为4个,呈对称均匀分布;氯化产生的氯化烟气经过除尘后送入冷却淋洗工序4,冷却淋洗后剩余尾气送水洗、碱洗等环保处理达标后排空,得到的50℃粗四氯化钛液体部分循环返回工序3的氯化反应器,其余送往后续精制工序用于提纯生产钛产品,排出的氯化渣送入冷却工序5,经过换热冷却得到的25℃冷却氯化渣部分循环返回工序3的氯化反应器,其余进行综合利用以实现氯化渣的无害化和资源化。在此条件下操作,碳化钛渣中钛的氯化率可达到94.74%。

41.实施例3

42.本实施例采用实施例1所述的一种碳化钛渣流态化低温氯化提钛的方法。所述方法采用预还原-磨选分离得到的富钛料进行高温碳化得到的碳化渣为原料,其碳化钛质量含量为40%,将其磨碎至平均粒径为25μm,然后送入压团-固化工序1,加入原料质量8%的水玻璃作为粘结剂,再加入原料质量10%的水,搅拌混合均匀,于30mpa压强下压制成25cm的小球,再将小球于100℃干燥处理2h;将干燥后的小球送入破碎-分级工序2,获得110-500μm的适中粉原料粉体,大于500μm的粗粒级原料和小于110μm的细粒级原料则分别返回破碎-分级工序2和压团-固化工序1;将获得的适中粉原料粉体送入流态化低温氯化工序3,通入氯气体积含量为100%的原料气作为流化气,于550℃反应45min,同时将冷却淋洗工序4得到的0℃粗四氯化钛和冷却工序5得到的120℃冷却氯化渣分别按进入流化床反应器原料质量的200%和100%返回送入氯化反应器,用于协同平衡氯化反应产生的过多热量实现稳定流态化低温氯化,加入口的数量为6个,呈对称均匀分布;氯化产生的氯化烟气经过除尘后送入冷却淋洗工序4,冷却淋洗后剩余尾气送水洗、碱洗等环保处理达标后排空,得到的0℃粗四氯化钛液体部分循环返回工序3的氯化反应器,其余送往后续精制工序用于提纯生产钛产品,排出的氯化渣送入冷却工序5,经过换热冷却得到的120℃冷却氯化渣部分循环返回工序3的氯化反应器,其余进行综合利用以实现氯化渣的无害化和资源化。在此条件下操作,碳化钛渣中钛的氯化率可达到94.80%。

43.实施例4

44.本实施例采用实施例1所述的一种碳化钛渣流态化低温氯化提钛的方法。所述方法采用电炉熔分钛渣为原料,其碳化钛质量含量为14%,将其磨碎至平均粒径为5μm,然后送入压团-固化工序1,加入原料质量5%的水泥作为粘结剂,再加入原料质量15%的水,搅拌混合均匀,于25mpa压强下压制成50cm的小球,再将小球于0℃干燥处理500h;将干燥后的小球送入破碎-分级工序2,获得500-1100μm的适中粉原料粉体,大于1100μm的粗粒级原料和小于500μm的细粒级原料则分别返回破碎-分级工序2和压团-固化工序1;将获得的原料粉体送入流态化低温氯化工序3,通入氯气体积含量为75%的原料气作为流化气,于450℃反应60min,同时将冷却淋洗工序4得到的100℃粗四氯化钛和冷却工序5得到的25℃冷却氯化渣分别按进入流化床反应器原料质量的150%和50%返回送入氯化反应器,用于协同平衡氯化反应产生的过多热量实现稳定流态化低温氯化,加入口的数量为8个,呈对称均匀分布;氯化产生的氯化烟气经过除尘后送入冷却淋洗工序4,冷却淋洗后剩余尾气送水洗、碱洗等环保处理达标后排空,得到的100℃粗四氯化钛液体部分循环返回工序3的氯化反应

器,其余送往后续精制工序用于提纯生产钛产品,排出的氯化渣送入冷却工序5,经过换热冷却得到的25℃冷却氯化渣部分循环返回工序3的氯化反应器,其余进行综合利用以实现氯化渣的无害化和资源化。在此条件下操作,碳化钛渣中钛的氯化率可达到91.39%。

45.实施例5

46.本实施例采用实施例1所述的一种碳化钛渣流态化低温氯化提钛的方法。所述方法采用钒钛磁铁矿高炉冶炼产生的含钛高炉渣为原料,其碳化钛质量含量为25%,将其磨碎至平均粒径为40μm,然后送入压团-固化工序1,加入原料质量8%的消石灰作为粘结剂,再加入原料质量25%的水,搅拌混合均匀,于15mpa压强下压制成10cm的小球,再将小球于105℃干燥处理10h;将干燥后的小球送入破碎-分级工序2,获得100-300μm的适中粉原料粉体,大于300μm粗粒级原料和小于100μm的细粒级原料则分别返回破碎-分级工序2和压团-固化工序1;将获得的原料粉体送入流态化低温氯化工序3,通入氯气体积含量为80%的原料气作为流化气,于500℃反应60min,同时将冷却淋洗工序4得到的10℃粗四氯化钛和冷却工序5得到的50℃冷却氯化渣分别按进入流化床反应器原料质量的100%和40%返回送入氯化反应器,用于协同平衡氯化反应产生的过多热量实现稳定流态化低温氯化,加入口的数量为8个,呈对称均匀分布;氯化产生的氯化烟气经过除尘后送入冷却淋洗工序4,冷却淋洗后剩余尾气送水洗、碱洗等环保处理达标后排空,得到的10℃粗四氯化钛液体部分循环返回工序3的氯化反应器,其余送往后续精制工序用于提纯生产钛产品,排出的氯化渣送入冷却工序5,经过换热冷却得到的50℃冷却氯化渣部分循环返回工序3的氯化反应器,其余进行综合利用以实现氯化渣的无害化和资源化。在此条件下操作,碳化钛渣中钛的氯化率可达到94.80%。

47.本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

48.本发明未详细说明的内容均可采用本领域的常规技术知识。

49.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。