一种光固化3d打印用钛酸钡基陶瓷浆料的制备方法

技术领域

1.本发明属于3d打印材料技术领域,具体而言,涉及一种光固化3d打印用钛酸钡基陶瓷浆料的制备方法。

背景技术:

2.传统的压电器件制作工艺不仅程序繁杂,而且对于几何形状复杂的压电器件主要以划片或蚀刻等切割技术为主,极大限制了压电器件的尺寸、使用工况、致密度和工作环境。此外,传统加工工艺产生的机械应力会致使压电元件的晶粒脱落、强度退化和近表面区域去极化,从而导致压电元件性能减弱。因此,采用传统的方法制作结构复杂、高精密度的微小型压电器件仍然面临着巨大技术难度和产品成型风险。3d打印技术的兴起,为压电材料的发展带来曙光。

3.3d打印技术是指将所需产品的三维模型文件,通过增材制造设备进行激光照射、分层离散处理等方式,将指定材料通过逐层叠加精确堆积,从而快速高效地制作出所需产品的技术。近年来,粘结剂喷射技术(binder jetting,缩写为bj)、自由挤出技术(extrusion free forming,缩写为eff)、墨水直写3d打印技术(direct ink wrinting,缩写为diw)、立体光刻技术(stereolithographyapparatus,缩写为sla)、数字光过程3d打印技术(digital light processing 3d printing,缩写为dlp 3d printing)已被应用于陶瓷的3d打印中,其中粘结剂喷射技术和自由挤出技术被打印精度低、浆料挤出不均匀等缺点限制,墨水直写3d打印技术不适用于较大形状的零部件的成型,立体光刻技术以点光源进行打印,虽然打印精度较高,但打印速度慢、打印器件稳定性较差。而数字光过程3d打印技术,以面光源进行打印,不仅打印速度快,而且打印精度高,适用于较大器件的成型。其工作原理为:通过计算机控制紫外光与强度的激光,在x

‑

y面进行扫描,根据模型每一层形状选择性使2d的面固化,然后升降台移动一定的距离,胶膜拖动浆料向前传输,升降台下降,进行第二层的打印,如此反复,每一层2d平面粘接在一起形成3d陶瓷坯体;然后通过这种方法形成所需的batio3基陶瓷部件,但是打印的陶瓷机械强度、硬度等力学性能有限,限制了其进一步的使用,因此通过掺杂调控其力学性能对基于光固化3d打印batio3材料的进一步发展至关重要。

4.现有的batio3基浆料制备方法,采用粒径较大的batio3粉体,该粉体粘度大、流动性差,陶瓷颗粒在浆料中容易团聚、沉降、固体负载量低并且难以制备出结构均匀的batio3基浆料,导致浆料无法均匀铺在胶膜上,加剧微观结构缺陷增大。因此,开发出一种基于光固化成型的3d打印制备batio3陶瓷的方法,解决现有技术中浆料制备的缺点,成为了本领域科研技术人员亟待解决的技术难题。

技术实现要素:

5.基于现有工艺中的缺陷与不足,本发明的目的在于提供一种固体负载量高、粘度低、流动性好、打印精度高的光固化3d打印用batio3基陶瓷浆料。

6.为了实现上述技术目的,本发明人通过大量试验研究并不懈探索,最终获得了如下技术方案:一种光固化3d打印用batio3基陶瓷浆料的制备方法,所述的陶瓷浆料由以下质量分数的原辅料制备而成:batio3粉体30wt%~77wt%、光敏树脂15wt%~45wt%、光引发剂1.5wt%~5wt%、防沉剂1.2wt%~7.5wt%、羟基分散剂0.8wt%~8.5wt%;所述的制备方法包括如下步骤:

7.(1)将光敏树脂及光引发剂混合,得到低粘度光固化树脂混合物;

8.(2)在batio3粉体中加入羟基分散剂及无水乙醇,室温下进行行星球磨8

‑

16h,然后加热至40

‑

42℃并搅拌8

‑

16h,使batio3粉体分散均匀,然后离心、烘干,得到经过羟基修饰且分散均匀的陶瓷粉体,研磨过筛后备用;

9.(3)将步骤(2)所得陶瓷粉体加入步骤(1)所得低粘度光固化树脂混合物中,再加入防沉剂,以行星球磨的方式混合8

‑

16h,然后放入真空干燥箱中抽真空,得到浆料流动性好、粘度适中、分散均匀、不易团聚、沉降速度慢、固体负载量高的光固化3d打印用的batio3基陶瓷浆料。

10.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其中陶瓷浆料由以下质量分数的原辅料制备而成:batio3粉体60wt%~77wt%、光敏树脂15wt%~30wt%、光引发剂2wt%~4.2wt%、防沉剂1.2wt%~4.5wt%、羟基分散剂2wt%~7wt%。

11.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其中batio3粉体的平均粒径80

‑

120nm。

12.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其中的光敏树脂选自如下的一种或几种:1,6

‑

己二醇二丙烯酸酯、聚氨酯丙烯酸酯、甲基丙烯酸酯、环氧丙烯酸酯树脂。

13.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其中的光引发剂为tpo(2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦)、819(双(2,4,6

‑

三甲基苯甲酰基)苯基氧化膦)中的一种或两种。

14.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其中的羟基分散剂为triton x

‑

100。

15.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其中的防沉剂为聚二醇醚。

16.进一步优选地,如上所述光固化3d打印的batio3基陶瓷浆料的制备方法,其步骤(1)中光敏树脂与光引发剂混合的方式为:先采用搅拌的方式使光引发剂溶解于光敏树脂中,再使用超声的方式进一步混合均匀。

17.与现有技术相比,本发明具有如下优点和显著进步:

18.(1)本发明制备的光固化3d打印batio3基浆料,固体负载量高、粘度低、流动性好、打印精度高,解决了当前光固化3d打印用浆料固体负载量小、粘度大、流动性差、沉降速度快、陶瓷颗粒大,以及陶瓷颗粒在浆料中容易团聚、分散不均匀等问题,扩大了batio3基陶瓷浆料在微小型精密器件的进一步应用。

19.(2)本发明制备的光固化3d打印batio3基浆料,可以高精度打印具有复杂形状以及微小型的陶瓷样品,无需自支撑结构,打印精度可达到10μm,其电性能可与传统方法制造

的器件相媲美,并且在打印后无需后处理过程,有效降低了器件制作的时间以及生产成本,节省人力物力。

附图说明

20.图1:该浆料打印的陶瓷圆片烧结前后对比;

21.图2:不同电场作用下67wt%bt烧结样品的铁电滞回线;

22.图3:100khz条件下不同质量分数bt烧结样品的介电温谱图。

具体实施方式

23.为了更好地了解并采用本发明的而技术方案,下面结合具体实施案例对本发明进一步阐释说明。但本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。另外,实施例中未注明具体技术操作步骤或条件者,均按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

24.实施例一:光固化3d打印用batio3基陶瓷浆料的制备

25.原辅料配方:

[0026][0027]

该浆料的制备方法:

[0028]

(1)将1,6

‑

己二醇二丙烯酸酯及tpo混合均匀,使用磁力搅拌器搅拌30min,搅拌速度为500r/min,使光引发剂溶解,然后再超声30min(3000w超声波清洗仪),进一步使其混合均匀,从而得到低粘度光固化树脂混合物。

[0029]

(2)将100nm batio3粉体加入triton x

‑

100以及5倍量(相比batio3粉体质量而言)的无水乙醇后,通过行星球磨(行星球磨罐中装有大小不一的氧化锆研磨球)的方式球磨12h,之后在40℃下,用磁力搅拌12h,将batio3分散均匀,然后经过离心后,在烘箱中烘干(烘箱温度为80℃),得到经过羟基修饰且分散均匀的陶瓷粉体,研磨之后,使用100目的筛子过筛,备用。

[0030]

(3)将步骤(2)所得陶瓷粉体加入步骤(1)所得低粘度光固化树脂混合物中,然后加入防沉剂以行星球磨的方式混合12h,使其分散均匀,最后放入真空干燥箱中,抽真空1h后,得到光固化3d打印用的batio3基陶瓷浆料。

[0031]

实施例二:光固化3d打印用batio3基陶瓷浆料的制备

[0032]

原辅料配方:

[0033][0034]

该浆料的制备方法与实施例一相同。

[0035]

实施例三:光固化3d打印用batio3基陶瓷浆料的制备

[0036]

原辅料配方:

[0037][0038]

该浆料的制备方法与实施例一相同。

[0039]

实施例四:光固化3d打印用batio3基陶瓷浆料的制备

[0040]

原辅料配方:

[0041][0042]

该浆料的制备方法与实施例一相同。

[0043]

实施例五:光固化3d打印用batio3基陶瓷浆料的制备

[0044]

原辅料配方:

[0045][0046]

该浆料的制备方法与实施例一相同。

[0047]

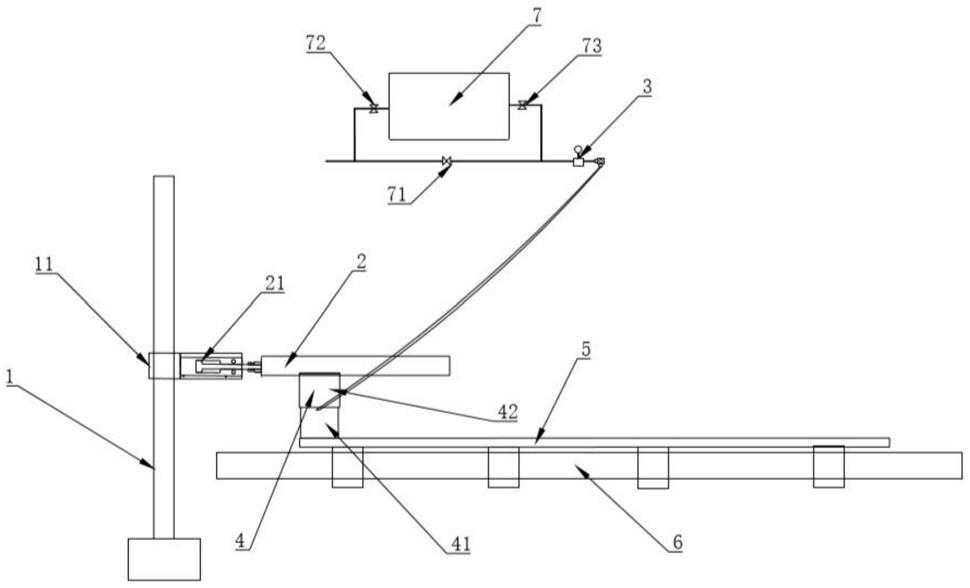

实施例六:陶瓷样品的光固化3d打印制作

[0048]

(1)采用三维建模软件如solidworks、3d max、c4d中一种或几种设计出陶瓷样品的三维模型;

[0049]

(2)将(1)中的模型转换为.stl/.slc格式,导入3d打印专用切片软件中,根据batio3陶瓷烧结收缩量大小进行切片;

[0050]

(3)采用admaflex 130光固化3d打印机,把经过切片的的模型导入到3d打印计算机系统中,采用实施例一制备的batio3基陶瓷浆料,设置打印速度、光照强度、曝光时间等参数进行打印,打印结束后得到陶瓷坯体;

[0051]

(4)将陶瓷坯体从打印台上取下,用水/乙醇(v

水

:v

乙醇

=5:5)浸润,将未固化的浆料清洗掉;

[0052]

(5)把浸泡后的陶瓷坯体转移至烘箱中,由室温升温至80℃,保温3h。

[0053]

(6)将烘干的陶瓷坯体转移至管式炉中进行初步排胶,以2℃/min依次升温至100℃、200℃,分别保温2h,然后以1℃/min依次升温至250℃、300℃、340℃、380℃、400℃,分别保温3h,最后以3℃/min依次升温至500℃、600℃,分别保温3h。

[0054]

(7)然后在空气马弗炉中以3℃/min升温至600℃,保温3h,再以3℃/min升温至1200℃,保温烧结3h,得到陶瓷样品。

[0055]

实施例七:光固化3d打印用batio3基陶瓷体积收缩率与电性能测试方法

[0056]

(1)将实施例六的烧结陶瓷样品正反两面涂上银浆,在80℃烘箱中烘干30min,置于马弗炉中在500℃下煅烧30min。待其降温,取出来后使用极化设备(hyjh

‑4‑

10极化计)将带有银电极的bt陶瓷在2kv/mm的直流电场下极化30min,通过阻抗分析仪(agilent 4284alcr meter)测量陶瓷的温度相关介电常数。介电常数随温度变化的曲线可以从改曲线得出,样品的相变点也可以从介电温谱图中获得。铁电磁滞回线由精密铁电工作站(tf analyzer 2000)在室温下测量。在强电场作用下,铁电体的极化强度随外加电场呈非线性变化,场强与残余极化关系可以从改曲线得出。烧结前后体积缩率可从以下公式计算得出:v

收缩率

=(v

前

‑

v

后

)/v

前

。

[0057]

(2)从图1可以看出,通过dlp 3d打印技术制备batio3陶瓷烧结之后收缩率较大,表面致密度较高。从图2可以看出,在77wt%bt在不同电场下的铁电磁滞回线,当电场为10kv/cm、20kv/cm、30kv/cm时,样品的剩余极化p

r

分别为8.3μc/cm2、12.9μc/cm2、17.5μc/cm2;在20kv/cm的电场中可以看出,剩余极化较大,漏电流较小;当达到30kv/cm时,陶瓷达到临界击穿场强,导致电压施加到陶瓷表面缺陷上,从而使漏电流增加;当电压继续增加时,陶瓷被击穿。从图3可以看出,具有不同重量百分比的打印bt陶瓷在100khz时随温度变化的介电常数和介电损耗,最大介电常数出现在121℃附近,对应于bt陶瓷的居里温度t

c

,并且居里温度t

c

随着bt含量的增加而略有增加,这也可能与晶粒尺寸的增加有关。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。