1.本实用新型涉及货运运输平车装置技术领域,更具体的,是一种平车装备。

背景技术:

2.铁道部规定,火车装运散货运输,必须进行平整均载,以确保列车安全运行。在火车、汽车车厢装载物料后,对物料上部进行平整,使得车厢内的物料顶部平整、不溢出、不超高,满足铁路、道路运输要求是货运的基本要求。

3.申请号为201220159320.8,实用新型名称为火车自动平车装置的专利,为解决矿石散装箱式运输过程中的平整工序的机械自动化水平,提供了方案包括有平车内框架、电机、液压升降装置和平车外框架,在平车内框架两侧设置有至少两组狼牙棒式滚子,狼牙棒式滚子按车箱长度方向布置,所述的电机通过减速机与狼牙棒式滚子相配置,通过电机控制其正反向旋转,在平车外框架上有液压升降装置,液压升降装置与平车内框架相连。所述的狼牙棒式滚子设置有组,通过电机控制相邻两组正向或反向转动。其能够自动平整各种散装在火车车箱内的各类颗粒矿石。

4.经分析,专利中火车自动平车装置用于焦炭平车,存在以下问题:

5.(1)专利装置适用于铁矿石、粉煤、石粉石等,这些物料表面光滑、物料间摩擦力小、物料自身流动性好。但是对于焦炭,由于焦炭其粒度大(粒度<80mm)、堆密度小(0.5t/m2)、焦炭表面粗糙、不规则且磨琢性强、流动性差,怕挤压、怕碰撞。专利装置不适用于焦炭平车。

6.(2)专利装置主要用狼牙棒式滚子对物料进行平整,狼牙棒沿火车长度方向布置。对于焦炭,火车车长约12.5m,在该长度方向上布置狼牙棒滚子,使得焦炭与狼牙棒滚子大面积接触,其摩擦力阻力大,焦炭容易挤压破碎,影响焦炭粒度质量。专利装置不适用于焦炭平车。

7.目前厂区内焦炭在火车、汽车装车后,均人工进行平车较多,工人劳动强度大,劳动效率低。设置自动智能平车装置,能代替人工平车操作,提高平车效果、效率。

技术实现要素:

8.本实用新型的目的在于提供一种智能平车装备,既能够适用于背景技术中专利平车装置适用于物料性质为流动性好、物料粒度小的粉状物料,也能够适用于焦炭等流动性不好、物料粒度大、物料表面不规则且磨琢性差的物料平车。使得车厢内的物料顶部平整、不溢出、不超高的平车装备。

9.为实现上述目的,本实用新型提供如下技术方案:

10.一种平车装备,其特征在于,包括龙门架,设置在龙门架上的平车机构,

11.所述龙门架包括立柱、固定横梁,所述固定横梁设置在两侧的所述立柱上;所述龙门架还包括移动横梁,所述移动横梁设置在两侧的所述立柱之间;

12.所述平车机构包括设置在所述固定横梁上的支架和设置在所述移动横梁上的平

车犁头。

13.进一步的,所述犁头设置有液压控制系统,液压控制系统包括液压缸,液压缸缸体固定在所述固定横梁上,液压缸活塞杆固定在所述犁头上。

14.更进一步的,所述平车装备设置有传感器系统,实时监测所述犁头与车厢三维方向的间距;所述传感器系统与所述犁头的液压控制系统连锁,并使得所述犁头上下移动与车厢水平移动不发生干涉。

15.更进一步的,所述传感器系统包括:所述龙门架的立柱上设置的对射传感器一,用以探测车厢位置;所述犁头侧设置位置探测杆,探测杆上设置有传感器二,用以探测犁头与车厢的宽度、长度方向的距离。

16.更进一步的,所述传感器系统包括:所述龙门架的立柱上设置的传感器三,用以探测车头位置。

17.进一步的,所述龙门架还包括斜撑,所述斜撑上端拉结在所述立柱上;所述龙门架还包括固定底座,所述立柱、所述斜撑设置在所述固定底座上;所述龙门架底部还设置有底板,所述底板设置在所述固定底座平面处。

18.进一步的,所述犁头由若干块面板焊接组成,头部呈箭头型,尾部呈扩展状,在尾部设置有竖直刮料板;所述犁头的头尾沿车厢长度方向布置。

19.更进一步的,所述犁头上设置有连接板组一,通过所述连接板组一将所述犁头与所述移动横梁固定连接;所述犁头上设置有连接板组二,通过所述连接板组二将所述犁头与所述液压缸活塞杆固定连接;所述固定横梁上设置有连接板组三,通过所述连接板组三将所述液压缸缸体与所述固定横梁固定连接。

20.更进一步的,所述犁头采用厚度8-15mm钢板制作,长度尺寸约为车厢宽度2/3-3/4,高度约为1-1.5m,使用中实际与焦炭接触面高度约为250-350mm。

21.更进一步的,所述犁头与焦炭接触的面板增设耐磨衬板。

22.本技术的有益效果:针对专利装置存在的问题,采取以下方式进行优化、改进以适应焦炭平车。

23.(1)设置新的平车部件-犁头,取代狼牙棒滚子,以降低狼牙棒滚子与物料的接触面积。狼牙棒滚子沿车厢长度方向布置,且为四组,使得其与焦炭接触面积大,产生的摩擦阻力大,焦炭之间的挤压大,破坏焦炭粒度,影响焦炭质量。犁头固定在移动横梁上,并沿火车车厢宽度方向布置,接触面积小,阻力小,对焦炭破坏性小。

24.(2)犁头采用液压缸进行升降,取代狼牙棒滚子的电机、减速机驱动。减少驱动装置,减少故障点、降低成本。火车平车时平车犁头需频繁往复升降,以跨越每节车厢,电机、减速机驱动时频繁正反转,走行行程量不易控制,故障率高;采用液压缸运行平稳、走行行程精确,适合频繁往复启动。

25.(3)犁头采用多种措施增加分料能力,减少与焦炭的接触面积小,接触面摩擦力小,分料阻力小,焦炭间的挤压力小,即可保证平车效果,有可保证焦炭粒度。

26.(4)设置位置传感器,检测实时监测平车装置与火车车厢、汽车车厢在xyz方向的间距,使得平车装置z向的上下移动与车厢的x 向的水平移动不发生干涉。使得平车操作制动、稳定、连续进行。

附图说明

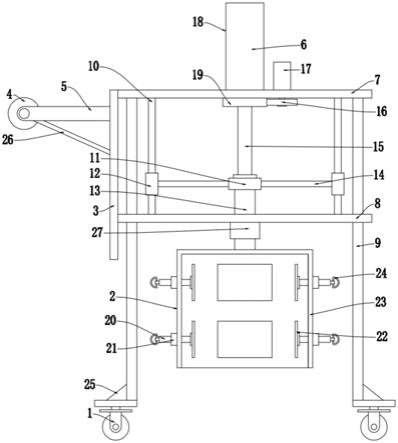

27.图1为本技术的一种实施例(含车厢)的结构示意图。

28.图2-3为本技术的又一种实施例(含车厢)的结构示意图。

29.图4-5为图2不含车厢的结构示意图。

30.图6-7为图1-5中平车机构的结构示意图。

31.其中:

32.龙门架 1

33.立柱 101

34.固定横梁 102

35.斜撑 103

36.移动横梁 104

37.固定底座 105

38.底板 106

39.平车机构 2

40.犁头 201

41.液压缸 202

42.车厢 3。

具体实施方式

43.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.结合附图,本技术公开了一种平车装备,其特征在于,包括龙门架1,设置在龙门架1上的平车机构2。

45.所述龙门架1包括立柱101、固定横梁102,所述固定横梁102 设置在两侧的所述立柱101上;所述龙门架1还包括移动横梁104,所述移动横梁104设置在两侧的所述立柱101之间。进一步的,作为另一种实施例,所述龙门架1还包括斜撑103,所述斜撑103上端拉结在所述立柱101上;所述龙门架1还包括固定底座105,所述立柱 101、所述斜撑103设置在所述固定底座105上;所述龙门架1底部还设置有底板106,所述底板106设置在所述固定底座105平面处。

46.所述平车机构2包括设置在所述固定横梁102上的支架和设置在所述移动横梁104上的平车犁头201。所述犁头201由若干块面板焊接组成,头部呈箭头型,尾部呈扩展状,在尾部设置有竖直刮料板;所述犁头201的头尾沿车厢3长度方向布置。更进一步的,所述犁头 201上设置有连接板组一,通过所述连接板组一将所述犁头201与所述移动横梁104固定连接;所述犁头201上设置有连接板组二,通过所述连接板组二将所述犁头201与所述液压缸202活塞杆固定连接。所述固定横梁102上设置有连接板组三,通过所述连接板组三将所述液压缸202缸体与所述固定横梁102固定连接。更进一步的,所述犁头201采用厚度8-15mm钢板制作,长度尺寸约为车厢3宽度2/3-3/4,高度约为1-1.5m,使用中实际与焦炭接触面高度

约为250-350mm。更进一步的,所述犁头201与焦炭接触的面板增设耐磨衬板。

47.所述犁头201设置有液压控制系统,液压控制系统包括液压缸 202,液压缸202缸体固定在所述固定横梁102上,液压缸202活塞杆固定在所述犁头201上。更进一步的,所述平车装备设置有传感器系统,实时监测所述犁头201与车厢3三维方向的间距;所述传感器系统与所述犁头201的液压控制系统连锁,并使得所述犁头201上下移动与车厢3水平移动不发生干涉。所述传感器系统包括:所述龙门架1的立柱101上设置的对射传感器一,用以探测车厢3位置;所述犁头201侧设置位置探测杆,探测杆上设置有传感器二,用以探测犁头201与车厢3的宽度、长度方向的距离。所述传感器系统还包括所述龙门架1的立柱101上设置的传感器三,用以探测车头位置。

48.本身轻重,

49.(1)该智能平车装置其结构形式为龙门架形式。龙门架框架内设置移动横梁;移动横梁能够上下升降;移动横梁上固定平车犁头;移动横梁的升降由液压缸控制,液压缸缸体固定在龙门架横梁上,液压缸活塞杆固定在平车犁头上。

50.(2)采用平车犁头取代狼牙棒滚子。

51.犁头固定在移动横梁上,并沿火车车厢宽度方向布置。犁头用厚度10mm钢板制作,长度尺寸约为车厢宽度2/3,高度约为1.2m,实际与焦炭接触面高度约为300mm。平车过程中,犁头固定不动,焦炭随着火车向前运行与犁头进行接触。由于犁头为箭头型,具有分料功能,使得物料顶部的部分得到分开并沿犁头面板向车厢宽度平铺,达到平车目的。

52.①

犁头沿火车车厢宽度方向布置,减小犁头与焦炭的接触长度,降低了犁头与焦炭摩擦阻力,减小了焦炭之间的挤压小,可保证焦炭粒度。

53.②

犁头采用钢板制作,与焦炭接触高度约为300mm,接触高度范围内。犁头与焦炭接触面积小,接触面摩擦力小,分料阻力小,焦炭间的挤压力小,即可保证平车效果,又可保证焦炭粒度。

54.③

犁头与焦炭接触面增设16mn耐磨衬板,提高犁头使用寿命,提高工作效率。

55.(3)犁头采用液压缸进行升降,取代狼牙棒滚子的电机、减速机驱动。

56.①

减少驱动装置,减少故障点、降低成本。火车平车时平车犁头需频繁往复升降,以跨越每节车厢,电机、减速机驱动时频繁正反转,走行行程量不易控制,故障率高;采用液压缸运行平稳、走行行程精确,适合频繁往复启动。

57.②

液压缸可产生稳定、持续的推力,增加犁头向下的压力,克服焦炭表面粗糙、不规则且磨琢性强、流动性差的特性,保证犁头能有效的插入焦炭料堆内部及插入深度,避免犁头悬浮于焦炭上部,从而提高平车效果。

58.(4)使用传感器,实时监测平车装置与火车车厢、汽车车厢在 xyz方向的间距,使得平车装置z向的上下移动与车厢的x向的水平移动不发生干涉。

59.①

在龙门架两侧增加s1、s2对射传感器,探测车厢位置,发出犁头。

60.下降、停止信号。

61.②

在犁头侧设置位置探测杆,探测犁头与车厢x、z方向距离。

62.发出犁头

63.停止、上升信号。

64.③

在龙门架两侧增加s3传感器,探测火车车头位置。

65.位置传感器与犁头液压缸连锁,实现犁头自动升降,提高平车工作效率、降低工人劳动强度。

66.(1)设置新的平车部件-犁头,取代狼牙棒滚子,以降低狼牙棒滚子与物料的接触面积。狼牙棒滚子沿车厢长度方向布置,且为四组,使得其与焦炭接触面积大,产生的摩擦阻力大,焦炭之间的挤压大,破坏焦炭粒度,影响焦炭质量。犁头固定在移动横梁上,并沿火车车厢宽度方向布置,接触面积小,阻力小,对焦炭破坏性小。

67.(2)犁头采用液压缸进行升降,取代狼牙棒滚子的电机、减速机驱动。减少驱动装置,减少故障点、降低成本。火车平车时平车犁头需频繁往复升降,以跨越每节车厢,电机、减速机驱动时频繁正反转,走行行程量不易控制,故障率高;采用液压缸运行平稳、走行行程精确,适合频繁往复启动。

68.(3)犁头采用多种措施增加分料能力,减少与焦炭的接触面积小,接触面摩擦力小,分料阻力小,焦炭间的挤压力小,即可保证平车效果,有可保证焦炭粒度。

69.(4)设置位置传感器,检测实时监测平车装置与火车车厢、汽车车厢在xyz方向的间距,使得平车装置z向的上下移动与车厢的x 向的水平移动不发生干涉。使得平车操作制动、稳定、连续进行。

70.背景技术中专利平车装置适用于物料性质为流动性好、物料粒度小的粉状物料(如煤粉、砂子等)。

71.本技术平车装置既能够适用于背景技术中专利平车装置适用于物料性质为流动性好、物料粒度小的粉状物料,也能够适用于焦炭等流动性不好、物料粒度大、物料表面不规则且磨琢性差的物料平车。

72.焦炭物料性质为其粒度大(粒度<80mm)、堆密度小(0.5t/m2)、物料表面不规则且磨琢性强、流动性差。

73.本技术平车装置能有效针对焦炭性质进行平车,其特点如下:

74.(1)设置犁头装置,平车过程中,平车阻力小,平车效果好。

75.犁头处增加耐磨衬板,克服焦炭的磨琢性强的特性,增加犁头使用寿命;

76.(2)犁头装置采用液压缸升降,保证犁头下降深度,提高平车效果。

77.①

犁头处增加液压缸,增加犁头向下的压力,克服焦炭表面粗糙、不规则且磨琢性强、流动性差的特性,保证犁头能有效的插入焦炭料堆内部及插入深度,避免犁头悬浮于焦炭上部,从而提高平车效果。

78.②

采用犁头液压缸进行升降,取代电机、减速机驱动狼牙棒滚子,减少驱动装置,减少故障点、降低成本。

79.(3)使用传感器,实时监测平车装置与火车车厢、汽车车厢在 xyz方向的间距,使得平车装置z向的上下移动与车厢的x向的水平移动不发生干涉。

80.(4)位置传感器与犁头液压缸连锁,实现犁头自动升降,提高平车工作效率、降低工人劳动强度。

81.对于本领域的普通技术人员而言,上述已经展示和描述了本实用新型的实施例,就实现上述所述的功能技术特点,在程序编程和技术运算实现层面都不存在难度,对于可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。