基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法

技术领域

1.本发明涉及镍基高温合金冶炼技术领域,特别涉及一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法。

背景技术:

2.镍基高温合金广泛应用于航空发动机和燃气轮机的涡轮盘和叶片,也是石油化工、火电核电、节能环保等多领域重大装备制造的关键材料。镍基高温合金中的微量元素可以分为有益元素和有害元素两大类,氧在镍基高温合金中是作为有害的微量杂质元素存在的,其存在形态为固溶态及氧化物夹杂。由于镍基高温合金通常含有铝等强氧化物形成元素,所以镍基合金液中即使含有微量氧,也会形成氧化铝等夹杂物。氧化物夹杂通常是疲劳裂纹的萌生地及扩展通道,影响镍基高温合金的蠕变、持久强度等性能,所以维持镍基高温合金中的低氧含量具有极为重要的意义。

3.目前对于高温合金的熔炼大都采用真空坩埚式感应熔炼技术,其熔炼最常使用的耐火材料坩埚有氧化铝坩埚、氧化镁坩埚或氧化钙坩埚,然而氧化铝耐火材料坩埚在镍基高温合金熔体中容易发生溶解反应,导致夹杂物形成,影响镍基合金的性能。氧化镁耐火材料坩埚在真空度条件下易发生分解,向镍基合金熔体中供氧,进一步污染镍基合金熔体。氧化钙耐火材料坩埚虽具有较好的热力学稳定性,但由于其易水化,在工业化规模应用过程中难度较大。

4.因此,目前亟需一种高冶金质量的镍基高温合金的熔炼方法,以解决氧化镁、氧化铝或氧化钙等耐火材料坩埚在感应熔炼制备镍基高温合金方面存在的污染合金的问题。

技术实现要素:

5.本发明的目的是提供一种基于cao-mgo-al2o3耐火材料熔炼高冶金质量的镍基高温合金的方法,使用cao-mgo-al2o3耐火材料作为熔炼用坩埚材料,并在感应熔炼设备中采用真空熔炼,控制熔炼温度和时间及熔炼时采用保护气氛保护,能够有效防止镍基高温合金熔体的氧化污染。

6.为解决上述技术问题,本发明提供了一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法,包括如下步骤:

7.将cao-mgo-al2o3耐火材料坩埚置于感应熔炼设备中;

8.将镍基高温合金原料放入所述cao-mgo-al2o3耐火材料坩埚中在感应熔炼设备中熔炼得到镍基高温合金。

9.进一步地,所述cao-mgo-al2o3耐火材料坩埚由下述方法制备:

10.将cao-mgo-al2o3耐火材料的原料粉料与粘结剂混合得到混合料;

11.将混合料捣打成型或冷等静压压制成型为坩埚素坯;

12.坩埚素坯经高温烘烤或高温烧结炉煅烧得到cao-mgo-al2o3耐火材料坩埚。

13.进一步地,所述粘结剂为硼砂、石蜡、丙三醇、无水乙醇中的一种或几种。

14.进一步地,所述感应熔炼设备为真空感应熔炼炉,所述真空感应熔炼炉包括:

15.设置于可开式球形炉膛内的cao-mgo-al2o3耐火材料坩埚;

16.设置在所述可开式球形炉膛内部与所述坩埚外围之间的中空铜线圈,所述中空铜线圈连接电源箱,中空铜线圈内部设置循环水;

17.所述坩埚与中空铜线圈之间设置石棉布,所述石棉布将所述坩埚底部与上部包裹,所述石棉布与所述坩埚底部之间填充氧化铝砂,所述石棉布与所述坩埚上部之间填充氧化镁砂;

18.所述石棉布底部设置固定于所述可开式球形炉膛内部的托盘;

19.所述可开式球形炉膛分别设置连通低真空泵的通孔和连通高真空泵的通孔;

20.所述可开式球形炉膛分别设置连接保护气体输入装置的进气口和连通大气的进气口。

21.进一步地,所述低真空泵为机械泵,所述高真空泵为分子泵。

22.进一步地,所述真空感应熔炼炉对镍基高温合金原料的熔炼包括如下步骤:

23.用所述机械泵将密闭的真空感应熔炼炉内部抽空至0~20pa,然后通过所述保护气体输入装置充入保护气体至0.01~0.08mpa;

24.重复上述抽空与充气操作2~5次;

25.用所述高真空泵将真空感应熔炼炉内部抽空至0.0001~0.01pa;

26.通过所述电源箱内电源以5~8kw的加热功率对所述中空铜线圈加热,加热后的中空铜线圈将所述cao-mgo-al2o3耐火材料坩埚中的镍基高温合金原料加热至熔化;

27.通过所述电源箱内电源以3~5kw的加热功率对所述中空铜线圈加热,加热后的中空铜线圈对熔化的镍基高温合金原料加热精炼。

28.进一步地,所述镍基高温合金原料加热熔化过程中,先以1-2kw/h速度升高加热功率,在镍基高温合金原料开始熔化时,关闭所述真空泵,充入保护气体,同时以5-10kw/h速度升高加热功率至5~8kw,保温0.1-0.5h至镍基高温合金原料熔化成金属液;

29.再以2-5kw/h速度降低加热功率至3~5kw,保温0.5-1.5h对熔化的镍基高温合金原料加热精炼。

30.进一步地,所述真空感应熔炼炉对镍基高温合金原料熔炼过程中熔炼温度控制在1450~1750℃,熔炼时间为2~15h。

31.进一步地,所述真空感应熔炼炉内的熔炼温度通过红外测温仪观察确定。

32.进一步地,所述熔炼过程中保护气体的气压控制在1~9

×

104pa。

33.本发明提供的一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法,采用热力学稳定性良好的cao-mgo-al2o3耐火材料坩埚来熔化镍基高温合金,cao-mgo-al2o3耐火材料简称cma材料,它是由磁铅石结构的caal

12o19

和立方结构的mgal2o4在高温下固溶形成,包含了caal

12o19

和mgal2o4的特点,具有熔点高、导热系数低、隔热保温性好、热稳定性好、耐热震性好及抗渣性能优异等特点,在还原气氛中(如在co中)十分稳定,对于金属熔体(包括钢铁和镍基高温合金)和熔渣具有较低的润湿作用,因此cao-mgo-al2o3耐火材料作为镍基高温合金熔炼用坩埚,能有效减少熔炼过程中坩埚耐火材料对镍基高温合金熔体的污染。

34.并且,本发明提供的一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法,将装有镍基高温合金的cao-mgo-al2o3耐火材料坩埚置于真空感应熔炼炉熔炼镍基高温合

金中,采用真空感应熔炼工艺,通过控制真空条件,熔炼温度和熔炼时间,以及熔炼时采用保护气氛保护,严格控制保护气气压,可以防止高温合金熔体的氧化污染,能显著降低镍基高温合金中的氧污染量。

35.同时,本发明提供的一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法,熔炼工艺流程简单,工艺参数要求较低,能够降低能耗、减少污染,符合绿色冶金的要求,且具有较高的经济效益,值得推广应用。

附图说明

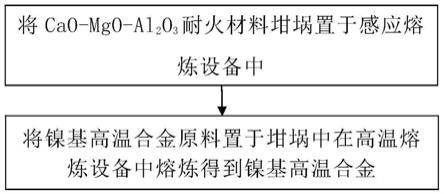

36.图1为本发明实施例提供的基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法流程图;

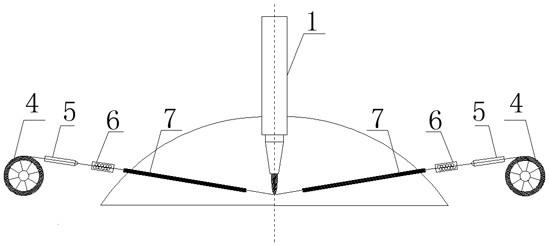

37.图2为本发明实施例提供的基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法中真空感应熔炼炉内的坩埚和填充物放置顺序图;

38.图3为本发明实施例和对比例提供的使用氧化铝耐火材料坩埚、氧化镁耐火材料坩埚及cao-mgo-al2o3耐火材料坩埚熔炼镍基高温合金得到的镍基高温合金中夹杂物面积分布图;

39.图4为本发明实施例和对比例提供的使用氧化铝耐火材料坩埚、氧化镁耐火材料坩埚及cao-mgo-al2o3耐火材料坩埚熔炼镍基高温合金得到的镍基高温合金中夹杂物不同尺寸数量分布图。

具体实施方式

40.参见图1,本发明实施例提供的一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法,主要包括如下步骤:

41.步骤1)将cao-mgo-al2o3耐火材料坩埚置于真空感应熔炼炉中。

42.其中,cao-mgo-al2o3耐火材料坩埚的制备包括如下步骤:

43.(1)将cao-mgo-al2o3耐火材料的原料粉料与粘结剂混合得到混合料。

44.具体地,先将cao-mgo-al2o3耐火材料原料、氧化锆磨球、无水乙醇,并按照原料:磨球:乙醇的质量比为2:3:0.8进行配置后加入球磨罐中,在行星球磨机上球磨8h。然后在120℃烘箱里烘干并筛分得到粉料,再将得到的粉料加入粘结剂搅拌均匀得到混合料。其中,所述粘结剂为硼砂、石蜡、丙三醇、无水乙醇中的一种或几种。作为本发明的一种具体实施方式,将得到的粉料与无水乙醇混合,搅拌均匀得到混合料。

45.(2)将混合料捣打成型或冷等静压压制成型为坩埚素坯。

46.作为本发明的一种具体实施方式,将得到的混合料装在自制的坩埚模具中,在冷等静压设备中施加140mpa压力并保压5min成型,得到坩埚素坯。

47.(3)坩埚素坯经高温烘烤或高温烧结炉煅烧得到cao-mgo-al2o3耐火材料坩埚。

48.作为本发明的一种具体实施方式,得到的坩埚素坯先在800℃下预烧结6h,然后在1400℃下烧结6h,再在1700℃下烧结6h,最后冷却至室温,即制得cao-mgo-al2o3耐火材料坩埚,其中,升降温过程中的升降温速率控制为100℃/h。

49.步骤2)将镍基高温合金原料置于cao-mgo-al2o3耐火材料坩埚中在感应熔炼设备中熔炼得到镍基高温合金。

50.作为本发明的一种具体实施方式,感应熔炼设备为真空感应熔炼炉。

51.参见图2,真空感应熔炼炉包括设置于可开式球形炉膛(可开式球形炉膛图2未示出)内的cao-mgo-al2o3耐火材料坩埚7,设置在可开式球形炉膛内部与坩埚7外围之间的中空铜线圈3。其中,中空铜线圈3一端连接电源箱,通过控制电源箱内的电源可以一定的加热功率对中空铜线圈3进行加热,从而再通过加热后的中空铜线圈3对围在其内的坩埚7内的镍基高温合金加热。为了便于冷却,中空铜线圈3内部设置循环水。

52.另外,在坩埚7与中空铜线圈3之间设置石棉布2,石棉布2将坩埚7的底部和上部包裹。其中,在石棉布2与坩埚7的底部之间填充氧化铝砂8,在石棉布2与坩埚7上部之间填充氧化镁砂5。

53.石棉布2的底部设置固定于可开式球形炉膛内部的托盘1,托盘1将石棉布2底部托住,从而将包裹在石棉布2内的坩埚7固定。

54.同时,可开式球形炉膛上分别设置连通低真空泵的通孔和连通高真空泵的通孔。通过低真空泵和高真空泵可对炉膛内抽真空。而且,可开式球形炉膛上还设置有连接保护气体输入装置的进气口和连通大气的进气口,通过保护气体输入装置可向炉膛内充入保护气体,同时也可通过连通大气的进气口将炉膛内的气体排出。

55.作为本发明的一种具体实施方式,保护气体输入装置内部的气罐里充装氩气作为保护气体,同时输出时保证气体流速平稳。

56.作为本发明的一种具体实施方式,低真空泵为机械泵,高真空泵为分子泵。

57.在利用真空感应熔炼炉对cao-mgo-al2o3耐火材料坩埚7中的镍基高温合金原料熔炼,包括如下步骤:

58.(1)先用机械泵进行抽低真空,将密闭的真空感应熔炼炉炉膛内部抽空至0~20pa,达到最优真空度后通过保护气体输入装置向炉膛内充入保护气体至0.01~0.08mpa。

59.(2)然后重复上述抽真空与充气操作2~5次,进行低真空洗炉。

60.(3)达到低真空洗气最优次数后,开启高真空洗气,用分子泵对真空感应熔炼炉内部进行抽高真空,至少重复1~3次,将真空感应熔炼炉内部抽空至达到最优真空度0.0001~0.01pa。

61.(4)高真空洗气达到最优真空度后,通过电源箱内电源以5~8kw的加热功率对中空铜线圈3加热,加热后的中空铜线圈3将cao-mgo-al2o3耐火材料坩埚中的镍基高温合金原料加热至熔化。其中,在镍基高温合金原料加热熔化过程中,先以1-2kw/h速度升高加热功率,在镍基高温合金原料开始熔化时,关闭分子泵,充入保护气体,作为本发明的一种具体实施方式,充入的保护气体的气压控制在1~9

×

104pa。同时以5-10kw/h速度升高加热功率至5~8kw,保温0.1-0.5h至镍基高温合金原料熔化成金属液。

62.(5)再通过电源箱内电源以3~5kw的加热功率对中空铜线圈3加热,加热后的中空铜线圈对熔化的镍基高温合金原料加热精炼。其中,该过程中,先将镍基高温合金原料熔化成金属液时的加热功率5~8kw以2-5kw/h速度降低加热功率至3~5kw,保温0.5-1.5h对熔化的镍基高温合金原料加热精炼。

63.其中,真空感应熔炼炉对镍基高温合金原料的整个熔炼过程中熔炼温度控制在1450~1750℃,熔炼时间为2~15h。其中,真空感应熔炼炉内的熔炼温度通过红外测温仪观察确定。

64.作为本发明的一种具体实施方式,真空感应熔炼阶段,对真空感应熔炼炉炉膛进行低真空洗气时重复3次为最佳。

65.作为本发明的一种具体实施方式,真空感应熔炼阶段,对真空感应熔炼炉炉膛进行高真空洗气时重复2次为最佳。且高真空洗气达到的真空度为3

×

10-3

pa最佳。

66.作为本发明的一种具体实施方式,真空感应熔炼阶段,高真空下熔炼炉炉腔内压力为1~8

×

10-3

pa最佳,低真空下熔炼炉炉腔内压力为1~30pa最佳。

67.下面以实施例和对比例对本发明提供的一种基于cao-mgo-al2o3耐火材料熔炼镍基高温合金的方法,做进一步具体说明。

68.实施例1

69.以镍基高温合金gh4169为原料。将镍基高温合金gh4169置于cao-mgo-al2o3耐火材料坩埚中,然后将该坩埚放入真空感应熔炼炉炉膛内的中空铜线圈中,对真空感应熔炼炉炉膛先进行3次低真空洗气,再进行2次高真空洗气,使真空感应熔炼炉炉膛内真空度达到3

×

10-3

pa,然后通过电源箱内的电源对中空铜线圈加热,再通过中空铜线圈对坩埚内的镍基高温合金gh4169进行加热。该加热熔炼过程中,先以1kw/h速度升高加热功率至1.5kw,在镍基高温合金gh4169开始熔化时,保持高真空3

×

10-3

~1

×

10-1

pa状态。同时以5.5kw/h速度升高加热功率至6.5kw,迅速将镍基高温合金gh4169熔化成金属液。然后以2.5kw/h速度降低加热功率至3.5kw对熔化的镍基高温合金gh4169进行精炼,在1550℃的温度下保温0.5h后自然冷却,使镍基高温合金gh4169凝固在坩埚内部,取出坩埚内部凝固得到的固体,此时得到的样品标记为a1。

70.对比例1

71.以镍基高温合金gh4169为原料。将合金锭置于真空式感应炉膛内部线圈的al2o3坩埚中,经历3次低真空、2次高真空达到3

×

10-3

pa的真空度下加功率,保持高真空3

×

10-3

~1

×

10-1

pa状态。经历6.7kw的大功率快速熔化、3~3.4kw的中功率精炼,在1550℃保温30min后冷却在坩埚内部,标记样品为a2。

72.对比例2

73.以镍基高温合金gh4169为原料。将合金锭置于真空式感应炉膛内部线圈的mgo坩埚中,经历3次低真空、2次高真空达到3

×

10-3

pa的真空度下加功率,保持高真空3

×

10-3

~1

×

10-1

pa状态。经历6.7kw的大功率快速熔化、3~3.4kw的中功率精炼,在1550℃保温30min后冷却在坩埚内部,标记样品为a3。

74.对本发明实施例和对比例熔炼得到的镍基高温合金gh4169样品进行性质检测。

75.采用氧/氮分析仪对实施例和对比例熔炼得到的三个样品分别进行氧含量的检测,测试结果如表1所示。从表1中可以看出,本发明实施例1使用cao-mgo-al2o3耐火材料坩埚按照所示的熔炼工艺熔炼得到的高温镍基合金样品a1,相比对比例1使用al2o3坩埚和对比例2使用mgo坩埚熔炼得到的高温镍基合金样品a2和a3,合金中的氧含量要低,由此说明本发明实施例使用cao-mgo-al2o3耐火材料坩埚熔炼得到的镍基高温合金质量更高。

76.表1

[0077][0078]

在熔炼过程中,本发明实施例1使用cao-mgo-al2o3耐火材料坩埚熔炼得到的镍基高温合金呈现出良好的纯净度,熔炼后的合金表面形貌相比于对比例1和对比例2更为干净,通过解剖镍基高温合金和坩埚界面,发现相比于对镍基高温合金呈现明显润湿性的氧化铝耐火材料和氧化镁耐火材料来说,cao-mgo-al2o3耐火材料呈现明显的不润湿性,这进一步说了cao-mgo-al2o3耐火材料坩埚熔炼镍基高温合金对镍基合金熔体呈现较好的抗侵蚀性。

[0079]

参见图3和图4,通过对比本发明实施例1、对比例1和对比例2熔炼得到的镍基高温合金中夹杂物的面积分别情况和夹杂物不同尺寸数量分布情况,可以看出本发明实施例1制得的镍基高温合金明显优于对比例1和对比例2制得的镍基高温合金。

[0080]

本发明提供的一种基于cao-mgo-al2o3(cma)耐火材料的高冶金质量镍基高温合金制备方法,使用cao-mgo-al2o3耐火材料作为熔炼用坩埚材料,并通过对真空熔炼工艺流程、熔炼温度、熔炼时间及熔炼时的保护气体气压的控制,能够有效防止镍基高温合金熔体的氧化污染,能够熔炼得到高冶金质量的镍基高温合金。

[0081]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。