1.本发明属于火法冶金技术,具体涉及一种用于湿法锌冶炼除锰剂的制备方法和设备。

背景技术:

2.在湿法锌冶炼过程中,为保证锌电积高的电流效率和锌产品质量,要求电积液中含mn 5~7g/l,锰低要补锰,锰高要除锰。当锌精矿含锰较高时,随着锌冶炼过程进行,锰会逐步积累,因此需除去锌冶炼系统多余锰。目前生产中大都采用氧化剂除锰,如高锰酸钾,高锰酸钠及过硫酸盐,这些氧化剂除锰效果好,但不经济,成本高。因此如何寻找一种高效经济的除锰剂一直是困扰行业的难题。目前锰酸钠的制备方法主要有:(1)氧化还原法:由高锰酸钠和氢氧化钠在一定条件下发生氧化还原反应制得锰酸钠;(2)水溶结晶法:在空气中或氧化剂存在下,将氢氧化钠或碳酸钠与二氧化锰共熔,用水浸出后,溶液浓缩结晶制得锰酸钠;(3)焙烧法:用氢氧化钠或碳酸钠与二氧化锰在空气中焙烧制得锰酸钠,传统的焙烧法一般采用平炉法或电热回转窑法,平炉法大都采用人工翻炒,存在劳动强度大,环境差,物料与空气自然接触烧成转化率低等缺陷,现属于淘汰的工艺方法。电热回转窑法可自动操作,工作环境好,但存在物料翻动不好,与空气接触不充分的问题,同样导致烧成转化率低,传统焙烧法的锰酸钠烧成转化率一般在50~60%。

3.现有技术cn102249342b公开了一种利用氧化气体对锰矿粉和氢氧化钾(钠)的混合焙烧料进行氧化处理,该方法采用两段焙烧工艺:第一段是将碳酸锰矿或氧化锰矿矿粉与氢氧化钠或氢氧化钾放入平炉或回转炉中,在300~850℃焙烧0.5~2h,将烧结物料磨细至-200目含量为70%-90%,再将细磨后物料加入气固流化床反应器,通入氧化性气体,保持反应器内温度220-300℃,反应0.5-3h。该方法是采用采用气固流化床反应器间歇生产锰酸钾或锰酸钠,该方法的软锰矿中锰的转化率可达93.4%,但两段焙烧工艺流程长,工艺复杂,中间有多次磨矿及升温降温,而且生产不连续,效率较低,能耗损耗大。

技术实现要素:

4.本发明提供一种制备锰酸钠的方法及设备,工艺流程短,设备简单,氧化速率快,生产周期短,可实现连续生产。

5.为了实现上述目的,本发明的技术方案如下:

6.一种生产除锰剂的设备,包括沸腾炉、旋风及陶瓷管收尘器和水冷圆筒,所述沸腾炉包括炉体,顶部设有沸腾炉排气口,底部设有沸腾炉进料口、沸腾炉进气口和沸腾炉出料口;所述沸腾炉出料口与水冷圆筒连通;旋风及陶瓷管收尘器设有烟尘进气口、烟尘出料口和出气口;所述沸腾炉排气口连通烟尘进气口;所述出气口与外界大气连通;烟尘出料口与沸腾炉进料口连通。

7.优选的,所述生产除锰剂的设备还包括与水冷圆筒连通的球磨机,焙烧产物经球磨后,采用氮气输送至密闭加料仓,即烧即用。

8.本发明的另一个目的是由下述技术方案实现的:

9.一种除锰剂的制备方法包括:将含mno

2 70~80wt%的软锰矿与碱混合后,在富氧空气状态下,进行流态化焙烧,控制温度200-300℃焙烧1-2h,得到焙烧产物和含尘烟气,所述焙烧产物即除锰剂。

10.优选的,先将软锰矿细磨至100目占90%,再将细磨后的软锰矿粉与碱混合。

11.从颗粒的悬浮和增大“气—固—固”三相的接触面来说,软锰矿的粒度越小越好,与反应物接触也愈充分,有利于传质,同时也可减小气相向固体颗粒内扩散阻力,加快反应速度。但粒度太细,所需要的能耗增加,磨矿时间相应增长。当然矿粉粒度过细也将使固固分离增加难度,总的来看矿粉粒度在-100目占比90%,mn转化率高,成本低。

12.优选的,所述富氧空气中氧浓度为40-50%。

13.若采用的碱为氢氧化钠,那么焙烧过程的反应原理为:

14.2naoh mno2 0.5o2=na2mno4 h2o

15.从反应式可知,焙烧需要的较多的氧气参与反应,若空气中的氧气浓度过低,不仅反应时间长,得到的除锰剂的产率也低,焙烧产物中除锰剂的有效成分含量低,对除锰的效果严重影响。但氧浓度太高的空气制备成本高,不利于工业应用,因此限定为氧浓度为40-50%的富氧空气。

16.通过控制温度、时间和氧浓度,焙烧矿中锰酸钠的烧成转化率可达90%以上,焙烧产物经球磨后,采用氮气输送至密闭加料仓,即烧即用,解决了锰酸钠作为一种不稳定态产品,不宜贮存的难题。烧成转化率为naoh转化为na2mno4的转化率,由于焙烧的过程中mno2过量,所以以naoh计算转化率。

17.优选的,所述碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或几种。

18.优选的,所述碱为氢氧化钠、氢氧化钾。

19.碳酸钠的熔点高,约851℃,碳酸钾891℃,在焙烧温度只有200~300℃的时候,没有融化。而纯naoh熔点318℃,纯koh熔点360℃,熔点更低,在200~300℃可熔化,反应速度更快。

20.优选的,所述二氧化锰与碱的质量比1.2~1.3:1。

21.控制这样的比例是让软锰矿粉过量,氢氧化钠不足,这样焙烧的时候,氢氧化钠反应更完全,引入的钠元素更少,在后续工序中更容易去除。

22.优选的,所述流态化焙烧的装置为沸腾炉。

23.采用富氧空气和特定的焙烧装置-沸腾炉,富氧与物料良好接触,可强化焙烧过程,减少焙烧时间,降低焙烧温度,提高劳动生产率。优选的,所述除锰剂的制备方法还包括:含尘烟气经收尘后得到烟尘,再将烟尘返回焙烧。

24.沸腾炉为矮胖型,产出的烟尘率较高,烟尘产率50~70%,烟尘返回焙烧以提高烧成转化率。

25.优选的,所述除锰剂的制备方法还包括:焙烧产物经冷却至低于80℃,即为锰酸钠产品。

26.本技术的另一方面还提供了所述除锰剂在去除高锰锌精矿的浸出液中锰离子中的应用。

27.下面对本发明做进一步的解释:

28.本发明自制除锰剂所采用的设备、工艺可在冶炼厂就地实现,大幅降低储存、运输成本。在本发明中,沸腾炉内软锰矿粉和碱处于“沸腾”状态,气固两相良好接触,相比于平炉等人工翻炒的设备,大大增加了氧气和混合料的接触面积。此外,通过采用富氧空气,增大了悬浮状软锰矿粉与空气中有效成分氧气的接触机率,将氧化过程在1~2h内完成。采用矮胖型的沸腾炉,增大了返尘量,将焙烧不完全的物料又返回焙烧,将氢氧化钠转化为锰酸钠的转化率提高至90%以上,确保了除锰剂的有效成分含量高。

29.本发明的有益效果如下:

30.(1)采用沸腾炉焙烧,物料可与空气充分混合反应。

31.(2)采用富氧空气,可强化焙烧过程,减少焙烧时间,提高劳动生产率。

32.(3)沸腾炉为矮胖型,产出的烟尘率较高,烟尘返回沸腾焙烧以提高烧成转化率。

33.(4)本发明锰酸钠烧成转化率可达90%以上。

34.(5)本发明将球磨后的焙烧产物采用氮气输送至密闭加料仓,采用惰性气体输送,保护了锰酸钠这种不稳定的中间产品。

附图说明

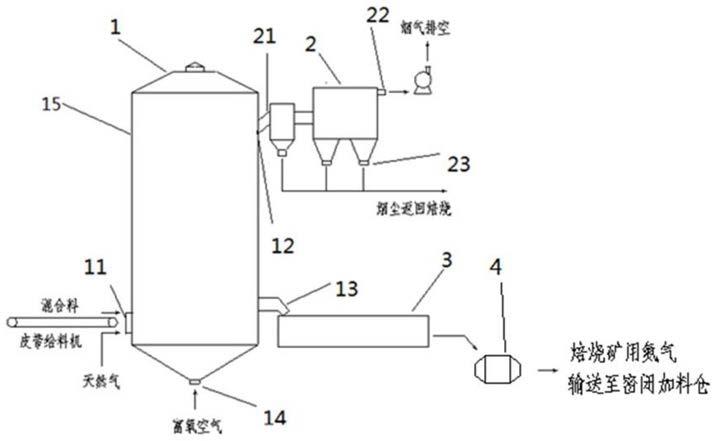

35.图1为本发明设备图;其中,1-沸腾炉、2-旋风及陶瓷管收尘器、3-水冷圆筒,4-球磨机,15-炉体、12-沸腾炉排气口、11-沸腾炉进料口、14-沸腾炉进气口、13-沸腾炉出料口、21-烟尘进气口、23-烟尘出料口、22-出气口。

具体实施方式

36.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

37.实施例1

38.参见图1,本发明的生产除锰剂的设备包括:包括沸腾炉1、旋风及陶瓷管收尘器2和水冷圆筒3,球磨机4,所述沸腾炉1包括炉体15,沸腾炉1顶部设有沸腾炉排气口12,底部设有沸腾炉进料口11、沸腾炉进气口14和沸腾炉出料口13;所述沸腾炉出料口13与水冷圆筒3连通;旋风及陶瓷管收尘器2设有烟尘进气口21、烟尘出料口23和出气口22;所述沸腾炉排气口12连通烟尘进气口21;所述出气口22与外界大气连通;烟尘出料口23与沸腾炉进料口11连通,水冷圆筒3的另一端与球磨机4连通。

39.利用上述设备制备除锰剂的方法,包括在一定温度下用富氧空气对软锰矿粉和氢氧化钠的混合料进行沸腾焙烧,其步骤如下:

40.a.将软锰矿(含mno

2 70%)细磨至100目占90%,将细磨后的软锰矿粉与氢氧化钠充分混匀制成混合料,mno2与naoh质量比为1.3:1,通过皮带给料机将混合料以1.80t/h的速度连续抛至6m2的沸腾炉1内;

41.b.从沸腾炉进料口11的天然气喷嘴喷入天然气,从沸腾炉底部的沸腾炉进气口14喷入40%浓度富氧空气,富氧空气总流量为3200nm3/h,天然气在沸腾炉1内燃烧,对混合料进行加热焙烧,焙烧温度控制250℃,混合料在沸腾炉1内焙烧1h后,烟尘通过沸腾炉排气口12、烟尘进气口21进入旋风和陶瓷管收尘器,焙烧矿通过底部沸腾炉出料口13排出;

42.c.得到烟尘与焙烧矿的质量之和为1.786t/h,烟尘与焙烧矿的质量比为60:40,烟

尘通过烟尘出料口23、沸腾炉进料口11返回焙烧,产出的烟尘率较高,烟尘返回沸腾焙烧以提高烧成转化率。焙烧矿通过水冷圆筒3冷却至80℃后,焙烧矿即为除锰剂,经球磨后,采用氮气输送至密闭加料仓。焙烧矿中锰酸钠中锰占总锰的比例为75.71%,推算出氢氧化钠转化为锰酸钠的比例为90.50%。

43.实施例2

44.本发明的生产除锰剂的设备参见图1。

45.利用上述设备制备除锰剂的方法,包括在一定温度下用富氧空气对软锰矿粉和氢氧化钠的混合料进行沸腾焙烧,其步骤如下:

46.a.将软锰矿(含mno

2 80%)细磨至100目占90%,将细磨后的软锰矿粉与氢氧化钠充分混匀制成混合料,mno2与naoh质量比为1.2:1,通过皮带给料机将混合料以1.80t/h的速度连续抛至6m2的沸腾炉1内;

47.b.从沸腾炉进料口11的天然气喷嘴喷入天然气,从沸腾炉底部的沸腾炉进气口14喷入50%浓度富氧空气,富氧空气总流量为3000nm3/h,天然气在沸腾炉1内燃烧,对混合料进行加热焙烧,焙烧温度控制300℃,混合料在沸腾炉内焙烧1.5h后,烟尘通过沸腾炉排气口12、烟尘进气口21进入旋风和陶瓷管收尘器,焙烧矿通过底部沸腾炉出料口13排出;

48.c.得到烟尘与焙烧矿的质量之和为1.784t/h,烟尘与焙烧矿的质量比为55:45,烟尘通过烟尘出料口23、沸腾炉进料口11返回焙烧,产出的烟尘率较高,烟尘返回沸腾焙烧以提高烧成转化率。焙烧矿通过水冷圆筒3冷却至80℃后,焙烧矿即为除锰剂,经球磨后,采用氮气输送至密闭加料仓。焙烧矿中锰酸钠中锰占总锰的比例为84.10%,推算出氢氧化钠转化为锰酸钠的比例为92.80%。

49.本发明相比于间歇生产,不仅生产时间较短,效率较高,而且由于不需要间歇生产的两步法,不存在多次磨矿及升温降温的过程,能耗损耗远远低于间歇生产。

50.对比例1

51.同样采用实施例1的设备制备除锰剂的方法,其步骤如下:

52.a.将软锰矿(含mno

2 70%)细磨至100目占90%,将细磨后的软锰矿粉与氢氧化钠充分混匀制成混合料,mno2与naoh质量比为1.3:1,通过皮带给料机将混合料以1.80t/h的速度连续抛至6m2的沸腾炉内;

53.b.从抛料口的天然气喷嘴喷入天然气,从沸腾炉底部的风帽喷入40%浓度富氧空气,富氧空气总流量为3200nm3/h,天然气在沸腾炉内燃烧,对混合料进行加热焙烧,焙烧温度控制250℃,混合料在沸腾炉内焙烧1h后,烟尘通过旋风和陶瓷管收尘器收集,焙烧矿通过底部排料口排出;

54.c.得到烟尘与焙烧矿的质量之和为1.786t/h,烟尘与焙烧矿的质量比为60:40,烟尘不返回焙烧。焙烧矿通过水冷圆筒冷却至80℃后,焙烧矿即为除锰剂,经球磨后,采用氮气输送至密闭加料仓。烟尘中锰酸钠中锰占总锰的比例为33.88%,推算出氢氧化钠转化为锰酸钠的比例为40.50%;焙烧矿中锰酸钠中锰占总锰的比例为75.71%,推算出氢氧化钠转化为锰酸钠的比例为90.50%。综上,氢氧化钠转化为锰酸钠的总比例为60.50%。

55.因部分混合料的焙烧时间不够,随烟气进入烟尘中,其氢氧化钠转化为锰酸钠的比例低,若旋风及陶瓷管收尘器中收到的烟尘不返回焙烧,则整体的转化率会大打折扣。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。