1.本发明属于微晶玻璃技术领域,具体涉及一种以锰合金冶炼高温熔渣为主要原料的纹理微晶玻璃板材及其制备方法。

背景技术:

2.微晶玻璃又称玻璃陶瓷,是指特定成分基础玻璃在加热过程中通过控制晶化形成同时具有玻璃相和晶相的无机非金属材料。微晶玻璃具有优良的力学性能、高耐磨性和良好的化学稳定性,广泛运用于建筑装饰材料、防腐耐磨材料等领域。

3.锰合金渣是锰矿石冶炼锰铁过程中排出的熔渣,主要成分sio2、al2o3、cao、mgo、mno占90%以上,与微晶玻璃成分相近。锰合金冶炼过程中,熔融态渣的排出温度在1400℃以上,每吨熔渣含有相当于60kg标准煤的热量,具有极高的热资源回收价值。

4.目前矿渣微晶玻璃的生产方法,主要利用水淬矿渣与其它矿物原料、化工原料按一定比例混合,高温熔制成玻璃液,经烧结法或压延法成型,然后通过核化、晶化、退火等过程实现。主要存在下列问题:1)热熔渣的热能未能利用;2)因成型、晶化的过程对玻璃成分、料性等的要求较高,实际矿渣利用率较低,实际利用率不到50%,3)矿渣中含有少量fe、mn、cr等金属氧化物,导致以矿渣为原料制备的微晶玻璃颜色为单一的深色调。同时目前普遍采用的烧结法或压延法成型工艺,产品图案单一,没有纹理,可开发的花色品种少,产品的附加值低。因此,直接利用锰合金冶炼高温熔渣制备纹理微晶玻璃板材,不仅可实现高炉渣的大宗高效利用,而且充分利用了热能,可大幅降低微晶玻璃制备能耗与成本,增加产品的花色品种和附加值。

技术实现要素:

5.本发明的目的在于提供一种以锰合金冶炼高温熔渣为主要原料的纹理微晶玻璃板材及其制备方法。该微晶玻璃纹理自然清晰,强度高,耐腐蚀,实现了锰合金渣的资源化利用,并充分利用了高温熔渣的热量,节能环保,成本低。

6.为了解决上述技术问题,本发明提出的技术方案为:

7.提供一种以锰合金冶炼高温熔渣为主要原料的纹理微晶玻璃板材,所述纹理微晶玻璃板材的原料由锰合金冶炼高温熔渣与调质料组成,所述调质料为石英砂和长石;其中:

8.按质量百分比计,所述纹理微晶玻璃板材的原料包括如下原料组分:锰合金冶炼高温熔渣70~85%,石英砂0~20%,长石10~30%;

9.按质量百分比计,所述锰合金冶炼高温熔渣和调质原料混熔所得玻璃熔体主要组分为:sio

2 45~56%,al2o

3 5~9%,cao 27~35%,mgo 3~6%,r2o 1~6%,mno 3~6%,fe2o

3 0.2~0.8%;

10.所述纹理微晶玻璃板材通过将锰合金冶炼高温熔渣与调质料在弱还原气氛中混合熔化得到均质玻璃熔体,然后进行连续浇铸成型、核化及晶化、退火、冷却制备得到。

11.其中r2o代表k2o和na2o。

12.按上述方案,锰合金冶炼高温熔渣主要化学组成按质量百分比计为:sio

2 39~45%,al2o

3 2~7%,cao 39~42%,mgo 4~7%,r2o 1~5%,mno 4~7%,fe2o

3 0.2~0.8%。

13.按上述方案,所述石英砂的sio2含量大于95%。

14.按上述方案,所述长石为钾长石或钠长石,其主要化学组成按质量百分比计为:sio

2 65~72%,al2o

3 13~17%,r2o 7~12%。

15.按上述方案,所述锰合金冶炼高温熔渣温度为1400~1550℃。

16.提供一种上述以锰合金冶炼高温熔渣为主要原料的纹理微晶玻璃板材的制备方法,包括如下步骤:

17.1)将锰合金冶炼过程的高温熔渣直接排入高温调质炉,控制调质炉的气氛为弱还原气氛,加入调质料,通过电极加热方式控制温度使得调质料熔化并与锰合金渣均匀混合,然后进一步澄清,得到均质玻璃熔体;

18.2)将步骤1)所得均质玻璃熔体采用连续浇铸成型工艺,制成基础玻璃;

19.3)将步骤2)所得基础玻璃传送到晶化窑炉中进行核化、晶化,然后退火、冷却,即得到纹理微晶玻璃。

20.按上述方案,所述步骤1)中,调质炉内玻璃熔化温度为1500~1650℃,保温4~12小时。

21.按上述方案,所述步骤1)中,控制窑炉熔化气氛为弱还原气氛,通过选用碳砖为炉墙耐火材料的方式实现。其中通过电极加热方式控温配合碳砖实现的弱还原气氛,更有利于得到均质玻璃熔体,并实现金属氧化物不同程度的还原,从而导致锰、铁氧化物因为不同价态显示的颜色差别而形成自然的纹理。

22.按上述方案,所述步骤2)中,将步骤1)得到的均质玻璃熔体从调质炉的流料口流出,匀速流入成型模具并通过浇铸法成型,流入模具的玻璃液料柱在模具中快速摊开流平,形成具有一定厚度和宽度的玻璃板,在此过程中玻璃液形成自然流线,同时因氧化程度的不同形成锰、铁氧化物显示的颜色差别而形成自然的纹理。优选地,成型后板宽600~1800mm,板厚15~35mm。

23.按上述方案,所述步骤2)中,均质玻璃熔体采用连续浇铸成型工艺时,流入成型模具的玻璃液料柱温度控制在1300~1400℃,出成型模具的玻璃体温度控制在760~820℃。

24.按上述方案,所述步骤3)中,所述晶化窑为辊道窑。

25.按上述方案,所述步骤3)中,具体步骤为:成型后的基础玻璃板680~750℃进入辊道窑,保温15~45min,进行均热及核化,然后以为3~5℃/min的速率升温至晶化温度,晶化温度为880~930℃,晶化时间30~60min;晶化后急冷到退火温度进行退火,退火温度范围为650~450℃,退火时间90~150min,退火后以小于3.5℃/min降温速率冷却到80℃以下出窑,得到纹理微晶玻璃板。

26.本发明的有益效果是:

27.1.本发明提供一种含纹理微晶玻璃板材,以锰合金冶炼高温熔渣为主要原料,配合调质料进行组分调控;通过控制锰合金渣和调质料熔化过程为弱还原气氛,mn、fe金属氧化物以不同的价态存在,从而导致锰、铁氧化物显示的颜色差别而形成自然的纹理;同时配

合浇铸成型过程形成的自然流线,即得具有自然纹理图案的微晶玻璃板材;该微晶玻璃主晶相为透辉石、硅灰石,纹理自然清晰,抗折强度为40~100mpa,莫氏硬度为5.5~7级,耐腐蚀,为天然大理石更新换代产品,产品附加值高。

28.2.本发明直接利用锰合金冶炼高温熔渣为主要原料,利用比例高达70~85%,同时充分利用了锰合金熔渣的热能,大幅降低了微晶玻璃生产的能耗和原料成本,达到锰合金渣的高附加值利用和节能减排的目的,显著降低成本,有利于市场推广应用。

29.3.本发明解决了锰合金热熔渣资源化利用及微晶玻璃板材花色品种单一的问题。

附图说明

30.图1为本发明实施例1所得纹理微晶玻璃板材照片。

31.图2为本发明实施例2所得纹理微晶玻璃板材照片。

32.图3为本发明实施例3所得纹理微晶玻璃板材照片。

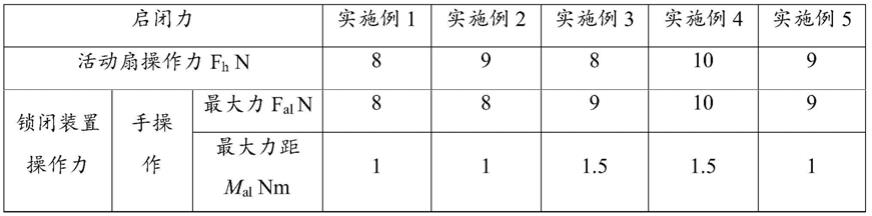

具体实施方式

33.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围

34.以下实施例中,采用的锰合金高温熔渣温度为1400℃以上,按质量百分比计其成分为:sio

2 40.7%,al2o

3 5.8%,cao 39.8%,mgo 6.5%,r2o 1.2%,mno 4.8%fe2o

3 0.5%。

35.实施例1

36.一种锰合金冶炼高温熔渣为原料的纹理微晶玻璃板材,其原料主要包括锰合金高温熔渣以及长石,按质量百分比计为:锰渣85%,调质料长石15%。

37.锰合金高温熔渣和调质料混熔后所得玻璃熔体的化学组成按质量百分比计为:sio

2 45.2%,al2o

3 7.4%,cao 34.3%,mgo 5.6%,r2o 2.4%,mno 4.1%fe2o

3 0.6%。

38.上述以锰合金冶炼高温熔渣为原料的纹理微晶玻璃板材的制备方法,具体步骤如下:

39.1)将锰合金冶炼高温熔渣直接排入高温调质炉,炉墙耐火材料为碳砖。按锰渣:长石=85:15的比例(重量比)加入调质料长石,通过电极加热的方式控制调质炉的温度为1550℃左右,保温6小时,使得调质料熔化并与锰合金高温熔渣均匀混合,然后进一步澄清,得到均质玻璃熔体,玻璃熔化过程保持弱还原气氛。

40.2)将步骤1)得到的均质玻璃熔体从调质炉的流料口流出,匀速流入成型模具,流入模具的玻璃液料柱在模具中快速摊开流平、冷却定型,得到具有一定厚度和宽度的玻璃板,在此过程中玻璃液形成自然流线,同时因氧化程度的不同形成锰、铁氧化物显示的颜色差别而形成自然的纹理。进入模具玻璃液温度控制在1380℃左右,成型的玻璃板尺寸为:宽度1200mm,厚度23mm;出成型模具的玻璃体温度控制在820℃左右。

41.3)将步骤2)所得玻璃板连续传送到辊道窑中进行核化、晶化、退火和冷却。具体步骤为:成型后的玻璃板750℃进入辊道窑,保温20min,进行均热及核化,然后以为4℃/min的速率升温至晶化温度,晶化温度为890℃,晶化时间40min;晶化后急冷到退火温度进行退

火,退火温度范围为650~450℃,退火时间120min,退火后以小于3.5℃/min降温速率冷却到80℃以下出窑,得到纹理微晶玻璃板。

42.本实施例制备的纹理微晶玻璃板材见附图1,主晶相为透辉石,次晶相为黄长石,抗折强度为64mpa,莫氏硬度为7。

43.实施例2

44.一种锰合金冶炼高温熔渣为原料的纹理微晶玻璃板材,其原料主要包括锰合金高温熔渣以及调质料长石、石英,按质量百分比计为:锰渣78%,长石15%,石英砂7%。

45.锰合金高温熔渣和调质料混熔后所得玻璃熔体的化学组成按质量百分比计为:sio

2 49.3%,al2o

3 7.0%,cao 31.4%,mgo 5.1%,r2o 2.3%,mno 3.8%fe2o

3 0.62%。

46.上述以锰合金冶炼高温熔渣为原料的纹理微晶玻璃板材的制备方法,具体步骤如下:

47.1)将锰合金冶炼过程的高温熔渣直接排入高温调质炉,炉墙耐火材料为碳砖。然后加入调质料长石、石英砂,按重量百分比计:锰渣78%,长石15%,石英砂7%。通过电极加热的方式控制调质炉的温度为1580℃左右,保温8小时,使得调质料熔化并与锰合金熔渣均匀混合,然后进一步澄清,得到均质玻璃熔体,玻璃熔化过程保持弱还原气氛。

48.2)将步骤1)得到的均质玻璃熔体从调质炉的流料口流出,匀速流入成型模具,流入模具的玻璃液料柱在模具中快速摊开流平、冷却定型,得到具有一定厚度和宽度的玻璃板,在此过程中玻璃液形成自然流线,同时因氧化程度的不同形成锰、铁氧化物显示的颜色差别而形成自然的纹理。进入模具玻璃液温度控制在1400℃左右,成型的玻璃板尺寸为:宽度1000mm,厚度20mm;出成型模具的玻璃体温度控制在800℃左右。

49.3)将步骤2)所得玻璃板连续传送到辊道窑中进行核化、晶化、退火和冷却。具体步骤为:成型后的玻璃板720℃进入辊道窑,保温25min,进行均热及核化,然后以为4.5℃/min的速率升温至晶化温度,晶化温度为910℃,晶化时间40min;晶化后急冷到退火温度进行退火,退火温度范围为650~450℃,退火时间100min,退火后以小于3.5℃/min降温速率冷却到80℃以下出窑,得到纹理微晶玻璃板。

50.本实施例制备的纹理微晶玻璃板材见附图2,主晶相为透辉石、硅灰石,折强度为85mpa,莫氏硬度为6.5

51.实施例3

52.一种锰合金冶炼高温熔渣为原料的纹理微晶玻璃板材,其原料主要包括锰合金高温熔渣以及调质料长石、石英,按质量百分比计为:锰渣70%,长石10%,石英砂20%。

53.锰合金高温熔渣和调质料混熔后所得玻璃熔体的化学组成按质量百分比计为:sio

2 55.3%,al2o

3 5.8%,cao 28.2%,mgo 4.6%,r2o 1.8%,mno 3.4%fe2o

3 0.59%。

54.上述以锰合金冶炼高温熔渣为原料的纹理微晶玻璃板材的制备方法,具体步骤如下:

55.1)将锰合金冶炼过程的高温熔渣直接排入高温调质炉,炉墙耐火材料为碳砖。然后加入调质料长石、石英砂,按重量百分比计:锰渣70%,长石10%,石英砂20%。通过电极加热的方式控制调质炉的温度为1630℃左右,保温10小时,使得调质料熔化并与锰合金熔渣均匀混合,然后进一步澄清,得到均质玻璃熔体,玻璃熔化过程保持弱还原气氛。

56.2)将步骤1)得到的均质玻璃熔体从调质炉的流料口流出,匀速流入成型模具,流

入模具的玻璃液料柱在模具中快速摊开流平、冷却定型,得到具有一定厚度和宽度的玻璃板,在此过程中玻璃液形成自然流线,同时因氧化程度的不同形成锰、铁氧化物显示的颜色差别而形成自然的纹理。进入模具玻璃液温度控制在1350℃左右,成型的玻璃板尺寸为:宽度1400mm,厚度28mm;出成型模具的玻璃体温度控制在780℃左右。

57.3)将步骤2)所得玻璃板连续传送到辊道窑中进行核化、晶化、退火和冷却。具体步骤为:成型后的玻璃板715℃进入辊道窑,保温40min,进行均热及核化,然后以为3.0℃/min的速率升温至晶化温度,晶化温度为930℃,晶化时间60min;晶化后急冷到退火温度进行退火,退火温度范围为650~450℃,退火时间150min,退火后以小于2.5℃/min降温速率冷却到80℃以下出窑,得到纹理微晶玻璃板。

58.本实施例制备的纹理微晶玻璃板材见附图3,主晶相为硅灰石,折强度为58mpa,莫氏硬度为6.5。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。