1.本发明属于氨裂解制氢技术领域,具体涉及一种高效节能氨裂解制氢的方法。

背景技术:

2.氢广泛用于炼油、化工、冶金等行业。目前,制氢的主要途径是煤、石油、 天然气等裂解重整制氢,或工业副产含氢尾气提纯回收制氢等,这些氢气的来 源大多依赖化石能源,无法避免碳排放。

3.氨是一种成本低廉的化工原料,具有较高能量密度,易于压缩和液化、方 便储运、燃烧不产生cox等优点,故利用氨作为氢输送载体的想法得到了广泛 的关注。而且,氨以质量储氢密度高和体积储氢密度大两大优势,正在成为具 有发展前景的氢运输载体。氨裂解制氢也将会成为氢气供应的一条重要技术路 线。

4.传统氨裂解催化剂在2000nm3/h以下规模的氨裂解制氢装置上,在裂解温 度高、裂解压力低的工况下具有良好的适应性,但在大型化的氨裂解制氢装置 上,特别是在10000nm3/h以上规模的氨裂解制氢装置上,在其低温、高压工 况下会出现氨裂解率降低的缺点。因此,需要重新设计催化剂配方和外形,研 究合适的制备方法和成型方式,以提供高效稳定的低成本裂解催化剂,对于氨 裂解装置的大型化具有重要意义。

5.氨裂解反应为:

6.nh3=1.5h2 0.5n2δh

29s

=46.i 1kj/mol由于该反应为吸热且为体积增大反应,所以高温、低压的条件有利于氨裂 解反应的进行。现有的氨裂解工艺普遍采用0.25~0.90mpa加压裂解工艺或者 0.05mpa常压裂解工艺,而对于1.5mpa~3.0mpa的高压氨裂解工艺还没有相关 研究成果的公开报道;现有氨裂解技术使用镍基催化剂的温度普遍为800~ 900℃,裂解温度较高;采用镍基催化剂和钌基催化剂两段式裂解炉,一段裂 解温度为650~850℃,二段裂解温度为450~600℃,但二段钌基催化剂特别 昂贵,装置流程复杂且投资较高。而对于仅采用低成本的改性镍基催化剂且裂 解温度在500~700℃的低温裂解工艺还没有相关报道。

7.对后续用氢系统来说,氢气压力需求通常较高,氨裂解在0.05mpa或0.25~0.90mpa低压下进行,还需要将裂解气加压后再提氢或者对提纯后的氢气进行加压来达到要求。由于液氨的压缩较气体压缩的能耗低得多,在1.5mpa~3.0mpa的压力下裂解,可以节约能耗。压力提高后,还可以大幅缩小裂解炉的设备体积,同时提高psa的吸附量,有利于提高氢气回收率,降低整体投资。另外,虽然压力增加从化学反应平衡角度来说对氨裂解反应不利,氨的转化率有所降低,但由于氨本身具有较高的热值,属于清洁燃料,未裂解的残氨可随psa解吸气送往裂解炉进行燃烧供热,并且解吸气中含有一定的氢气,有助于残氨燃烧。配套开发的裂解温度相对较低的改性镍基催化剂,氨裂解制氢系统可达到热量平衡而无需外供热量。

8.氨裂解气由氢、氮和少量水以及未反应的氨组成,其典型组成如下表所示,需要经过分离提纯,才能得到满足后续用氢工序要求的氢气。

9.表1 典型氨裂解气组成表组成单位h2n2nh3h2o原料气vh~7522.5~250.02~9.50.01~0.5目前,大部分氨裂解气净化提纯工艺首先采用变温吸附脱氨脱水、化学吸收法脱氨联合干燥脱水等预净化处理,氢气提纯采用膜分离(氢气纯度要求不高)或一段psa工艺,氢气回收率通常低于85%,还没有采用两段psa净化脱除氨、水同时提纯氢气的新工艺。

10.cn212283958u公开了一种氨裂解制氢系统及加氢站系统,其特征在于催化燃烧一部分氨裂解气为裂解炉提供热源,实现系统热量的自给自足,同时采用tsa、膜分离和psa结合工艺提纯氢气,该工艺氢气回收率低,采用tsa脱除残余氨和水,能耗也高;cn113184806a公开了一种太阳能氨裂解制氢系统及工艺方法,其特征在于利用熔盐储存太阳能,将太阳能传递给氨裂解炉,熔盐反复利用,降低其消耗,经过膜分离提纯氢气,但该工艺氢气纯度较低,投资高;cn102910580a公开了节能型氨裂解获得高纯氢氮混合气的装置及其方法,其特征在于气氨经过裂解炉,换热后进入装填分子筛床层的tsa装置脱氨后得到氢氮混合气,该工艺能耗较高;cn110203882a公开了一种氨裂解装置及系统和制氢方法,其特征在于裂解炉采用两段串联反应,第二段反应采用钌基催化剂,将第一段反应未反应掉的氨气进行二次裂解,增大裂解率,降低残氨含量,裂解炉热量来源于其他燃料燃烧供能,氨裂解气经过psa和膜分离提纯氢气,该工艺流程复杂且采用贵金属催化剂,投资高,能耗高。

11.上述专利技术中的氨裂解的热源主要方式有外供热源(燃料、太阳能等)、直接燃烧氨或者燃烧氨裂解气,而部分应用场景没有合适的外供热源,此外氨的燃点较高,不易点燃,且单位体积氨的热值比氢高,而裂解气氢气体积含量较高,不经济,在节能和高效制氢之间无法兼顾。

技术实现要素:

12.针对上述氨裂解制氢的技术难点,本发明的目的在于提供一种高效节能氨裂解制氢的方法。该方法中采用的两段法psa工艺具有能耗低、氢气纯度高(99.9%~99.999%)、氢气回收率高(≥95%)等优点。本发明中采用含有一定浓度的氨气和氢气的psa解吸气作为裂解热源,既易于点燃,又节能降耗;经济效益特别显著。

13.为了实现以上发明目的,本发明的具体技术方案为一种高效节能氨裂解制氢的方法,包括以下步骤:液氨汽化后在裂解炉中镍基催化剂的作用下进行催化裂解,裂解气与液氨原料换热冷却后进入两段变压吸附提纯装置;第一段变压吸附装置主要脱除裂解气中的残余氨、少量水和部分氮气,其解吸气含有一定浓度的氨气和氢气,经过裂解炉的烟气预热后为氨裂解炉提供热源;第二段变压吸附装置主要脱除氮气并提纯氢气至99.9%以上,其解吸气经过压缩后返回第一段变压吸附装置的入口。

14.作为本技术中一种较好的实施方式,液氨原料经过换热器或蒸发器在36~70℃温度下汽化,经过预热后进入裂解炉,所述裂解炉中装填的镍基催化剂为改性镍基催化剂。

15.所述裂解炉中的镍基催化剂为改性镍基催化剂,该催化剂含有以下质量百分比的成分:nio,15%~30%,fe2o3,10%~30%,al2o3,35%~50%,mgo,10%~30%,稀土金属氧化物,0.5%~3%,总质量百分含量之和为100%;其制备方法为,首先采用并流沉淀法制备载体,然

后利用并流沉淀法将活性组分负载到载体上,再加入水和润滑剂混合均压,压片成型得到改性镍基催化剂成品。

16.作为本技术中一种较好的实施方式,裂解炉中的氨裂解温度为500~700℃,裂解压力为1.5~3.0mpa。

17.作为本技术中一种较好的实施方式,裂解气(主要为h2,n2,少量水以及未裂解的nh3)与液氨原料换热后温度降为40~70℃左右,然后进入冷却器冷却至20~40℃后进入第一段变压吸附装置。

18.作为本技术中一种较好的实施方式,两段变压吸附提纯装置,第一段变压吸附装置中装填的吸附剂为活性氧化铝、活性炭、硅胶和分子筛,以体积百分含量计:活性氧化铝的含量为1%~20%,活性炭的含量5%~20%, 硅胶的含量为4%~25%,分子筛的含量为40%~80%,合计100%。

19.作为本技术中一种较好的实施方式,第一段变压吸附的再生方式采用冲洗再生、抽空再生或抽空冲洗再生。

20.作为本技术中一种较好的实施方式,第一段变压吸附提浓氢气纯度至93%~98%。

21.作为本技术中一种较好的实施方式,第二段变压吸附装置中装填的吸附剂为活性氧化铝和分子筛,以体积百分含量计:活性氧化铝的含量为0%~15%,分子筛的含量为85%~100%,合计100%。

22.作为本技术中一种较好的实施方式,第二段变压吸附的再生方式采用冲洗再生。

23.作为本技术中一种较好的实施方式,第二段变压吸附的解吸气中氢气浓度控制在70%~75%。

24.与现有技术相比,本发明的积极效果体现在:(一)采用1.5~3.0mpa高压氨裂解制氢工艺。在裂解气无需压缩条件下,提高了裂解炉和变压吸附制氢装置的压力,提高了psa氢气回收率,同时大大缩小了氨裂解炉和psa提氢装置的设备体积,减小了装置的占地面积,提高了氨裂解制氢的经济性,特别适合大型化氨裂解制氢装置。

25.(二)将第一段变压吸附装置含有一定浓度的氨气和氢气的解吸气作为燃料为裂解炉提供能量,不仅可实现系统自身热量平衡而无需外供热量,而且还降低了系统对氨裂解转化率的要求,进而降低了氨催化裂解的反应温度,有利于高压氨裂解工艺,进一步降低了系统能耗。

26.(三)取消tsa或化学吸收法脱氨,采用两段psa工艺,一方面避免采用tsa加热再生工艺消耗大量的能量,进一步达到节能目的,另一方面在psa一段脱除氨后,一段的解吸气中氨含量稳定且含有氢气,易于点燃,华白指数波动范围小,可以作为裂解炉的燃料。

27.(四)第二段变压吸附装置的解吸气氢气含量控制在70%~75%,经过压缩返回第一段变压吸附装置的入口对氢气进行循环回收来提高氢气回收率,在产品氢纯度达到99.9%以上的同时,氢气总回收率达到95%以上。

附图说明

28.图1是本发明实施例1和实施例2的氨裂解制氢方法的流程示意图;图2是本发明实施例3的氨裂解制氢方法的流程示意图。

29.附图标记如下:1#—液氨原料,2#第一换热器或蒸发器,3#—裂解炉,4#—冷却器,5#—psa-i,6#—psa-ii,7#—压缩机,8#—第二换热器,9#—氢气,10#—燃料电池氢气,11—真空泵。

具体实施方式

30.一种高效节能氨裂解制氢的方法,包括以下步骤:液氨原料经过换热器或蒸发器在36~70℃温度下汽化,经过预热后进入裂解炉,裂解炉中装填有改性镍基催化剂,在500~700℃,压力1.5~3.0mpa裂解,裂解气(主要为h2,n2,少量水以及未裂解的nh3)与液氨原料换热后温度降为40~70℃左右,然后进入冷却器冷却至20~40℃进入两段变压吸附装置,两段变压吸附装置中的第一段变压吸附装置,主要脱除氨、水和部分氮气,将氢气的体积分数浓缩至93%~98%后进入第二段变压吸附装置,在第二段变压吸附装置中进行氢气提纯,第二段主要脱除氮气,得到高纯氢气产品。

31.第一段变压吸附装置采用冲洗再生或抽空再生或抽空冲洗再生,其解吸气含有一定浓度的氨气和氢气,经过裂解炉的烟气预热后为氨裂解炉提供热源,换热后的燃烧废气直接放空或经过脱硝等净化处理后放空。

32.第二段变压吸附装置采用冲洗再生,其解吸气氢气含量控制在70%~75%,经过压缩机增压后返回到第一段变压吸附装置入口与裂解气混合,作为第一段变压吸附装置的进料气。

33.第一段变压吸附装置装填的吸附剂为活性氧化铝、活性炭、硅胶和分子筛,以体积百分含量计:活性氧化铝的含量为1%~20%,活性炭的含量5%~20%,硅胶的含量为4%~25%,分子筛的含量为40%~80%,共计100%。

34.第二段变压吸附装置装填的吸附剂为活性氧化铝、分子筛,以体积百分含量计:活性氧化铝的含量为0%~15%,分子筛的含量为85%~100%,共计100%。

35.为了更清楚地说明本发明具体实施方式与现有技术中技术方案的区别,下面提供具体实施例对具体实施方式中的技术方案进行描述。

36.应当说明,提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

37.以下实施例裂解炉中所采用的的镍基催化剂均为改性镍基催化剂,其含有的组分的质量百分比为:nio:30%,fe2o3:10%,al2o3:41.57%,mgo:16.43%,ceo2:2%,总质量百分含量之和为100%。

38.该催化剂的制备方法为:1、载体的制备:按催化剂成品中各组分的比例分别称取375.13gal(no3)3·

9h2o,128.2gmg(no3)2·

6h2o,6.19gce(no3)3·

6h2o溶解于2500ml去离子水中配置成混合溶液,将混合溶液加热至70℃,配置15%的k2co3溶液,然后与混合溶液并流沉淀,沉淀过程快速搅拌,沉淀温度保持在75℃,沉淀过程中ph≈8.0~8.5,沉淀终点ph=9.0,老化2h,将其过滤洗涤至中性即得前驱体,然后将前驱体在80~120℃条件烘干,在500℃煅烧得到载体。

39.2、活性组分的负载:用并流沉淀的方法来实现活性组分的引入,称取143.24g ni(no3)2·

6h2o,62.06gfe(no3)2·

9h2o配置成比重为1.55的混合溶液,配置质量浓度15%的k2co3溶液,将1中所得的载体倒入1500ml水溶液中形成混浊液,将硝酸镍、硝酸铁的混合溶液与碱液并流沉淀于上述混浊液中,保持混浊液温度为75℃,沉淀时间1h,沉淀ph保持8.0~8.5范围之内,老化2h后过滤,再洗涤至中性得到滤饼,将滤饼放置于干燥箱中120℃,烘干2h,得到烘干物料,将烘干物料加热到500℃煅烧3h,得到煅烧料。

40.3、成型:向步骤2得到的煅烧料中加入水(适量,5%)和润滑剂(3%),混合均匀后,用压片机压制成形,即得到改性镍基催化剂成品。

41.本技术中所涉及的%,如无特殊说明,均表示质量百分含量,即wt%。

42.实施例1:如图1所示,70t/h液氨被换热器加热至~66℃,汽化成3.0mpa氨蒸汽,在温度640℃,压力3.0mpa条件下在装有改性ni基催化剂裂解炉中催化裂解,裂解气与液氨原料换热再冷却至30℃左右进入两段变压吸附提氢装置提纯氢气。

43.第一段变压吸附装置中装填的吸附剂为活性氧化铝、活性炭、硅胶和分子筛,以体积百分含量计:活性氧化铝含量4%,活性炭含量10%,硅胶含量20%,分子筛含量为66%。第一段变压吸附装置吸附压力为3.0mpa,操作温度为常温,包括吸附、五次均压降、顺放、逆放、冲洗、五次均压升、终充等工艺步骤,冲洗气为顺放气。第一段变压吸附装置脱除绝大部分杂质水、氨及大量氮气,氢气回收率为96%,将氢气纯度提浓至96.3%,然后进入第二段变压吸附装置。

44.第二段变压吸附装置中装填的吸附剂为活性氧化铝、分子筛,以体积百分含量计:活性氧化铝含量12%,分子筛含量为88%,包括吸附、五次均压降、顺放、逆放、冲洗、五次均压升、终充等工艺步骤,冲洗气为顺放气。将第一段变压吸附装置得到的96.3%氢气进一步净化提纯氢气至99.999%,满足高纯氢标准,第二段psa氢气回收率84.0%。

45.第一段变压吸附装置采用冲洗再生,冲洗气来自顺放气,其解吸气含有一定浓度的氨气和氢气经过裂解炉的烟气预热后进入裂解炉燃烧器燃烧为裂解炉提供热量,经过换热后的烟气放空。第二段变压吸附装置采用冲洗再生,冲洗气来自顺放气,其解吸气的氢气浓度控制在~75%,经过压缩机压缩至3.0mpa返回第一段变压吸附装置的入口。

46.产品氢气纯度99.999%,达到高纯氢标准,氢气总回收率为95.27%。

47.实施例2:如图1所示,41.5t/h液氨被换热器加热至~60℃,汽化成2.57mpa氨蒸汽,在温度590℃,压力2.57mpa条件下在装有改性ni基催化剂裂解炉中催化裂解,裂解气与液氨原料换热再冷却至20~40℃进入两段变压吸附提氢装置提纯氢气。

48.第一段变压吸附装置中装填的吸附剂为活性氧化铝、活性炭、硅胶和分子筛,以体积百分含量计:活性氧化铝含量10%,活性炭含量15%,硅胶含量14%,分子筛含量为61%。第一段变压吸附装置吸附压力为2.57mpa,操作温度为常温,包括吸附、四次均压降、顺放、逆放、冲洗、四次均压升、终充等工艺步骤,冲洗气为顺放气。第一段变压吸附装置脱除绝大部分杂质水、氨及大量氮气,氢气回收率为95.8%,将氢气纯度提浓至95.7%%,然后进入第二段变压吸附装置。

49.第二段变压吸附装置中装填的吸附剂为活性氧化铝、分子筛,以体积百分含量计:

活性氧化铝含量7%%,分子筛含量为93%,包括吸附、四次均压降、顺放、逆放、冲洗、四次均压升、终充等工艺步骤,冲洗气为顺放气。将第一段变压吸附装置得到的95.8%氢气进一步净化提纯氢气至99.99%,氢气回收率87.0%。

50.第一段变压吸附装置采用冲洗再生,冲洗气来自顺放气,其解吸气含有一定浓度的氨气和氢气经过裂解炉的烟气预热后进入裂解炉燃烧器催化氧化反应为裂解炉提供热量,换热后的烟气经过脱硝装置净化处理后排放。第二段变压吸附装置采用冲洗再生,冲洗气来自顺放气,其解吸气的氢气浓度控制在~72%,经过压缩机压缩至2.57mp返回第一段变压吸附装置的入口。

51.产品氢气纯度为99.99%,氢气总回收率为95.2%。

52.实施例3:如图2所示,5.5t/h液氨被蒸发器加热至~40℃,汽化成1.53mpa氨蒸汽,在温度560℃,压力1.53mpa条件下在装有改性镍基催化剂裂解炉中催化裂解,裂解气与液氨原料换热后进入两段变压吸附提氢装置提纯氢气。

53.第一段变压吸附装置中装填的吸附剂为活性氧化铝、活性炭、硅胶和分子筛,以体积百分含量计:活性氧化铝含量15%,活性炭含量6%,硅胶含量9%,分子筛含量为70%%。第一段变压吸附装置吸附压力为1.53mpa,操作温度为常温,包括吸附、四次均压降、逆放、抽真空、四次均压升、终充等工艺步骤。第一段变压吸附装置脱除绝大部分杂质水、氨及大量氮气,氢气回收率为98%,将氢气纯度提浓至96.55%,然后进入第二段变压吸附装置。

54.第二段变压吸附装置中装填的吸附剂为活性氧化铝、分子筛,以体积百分含量计:活性氧化铝含量3%,分子筛含量为97%,包括吸附、四次均压降、顺放、逆放、冲洗、四次均压升、终充工艺步骤,冲洗气为顺放气。将第一段变压吸附装置得到的96.55%氢气进一步净化提纯氢气至99.99%,且满足燃料电池用氢标准,氢气回收率84.5%。最后进入净化单元脱除微量杂质,得到燃料电池用氢产品气。

55.第一段变压吸附装置采用抽空再生,其解吸气含有一定浓度的氨气和氢气经过裂解炉的烟气预热后进入裂解炉燃烧器燃烧为裂解炉提供热量,经过换热后的烟气放空。第二段变压吸附装置采用冲洗再生,冲洗气来自顺放气,其解吸气的氢气浓度控制在~75%左右,经过压缩机压缩至1.53mp返回第一段变压吸附装置的入口。

56.产品氢气纯度~99.99%,达到燃料电池用氢标准,氢气总回收率为97.64%。

57.对比例下述两个对比例提供了两种氨裂解制氢的方法,其采用目前公开的常压裂解工艺和低压裂解工艺,催化剂采用现有镍基氨裂解催化剂,裂解炉热量分别采用外供热源和燃烧氨裂解气,净化提纯工艺采用tsa耦合psa工艺。

58.对比例1:41.5t/h液氨被换热器加热至10℃,汽化成0.5mpa氨蒸汽,然后减压至0.05mpa后,在温度800℃,压力0.05mpa条件下在装有现有ni基氨裂解催化剂裂解炉中催化裂解,裂解气与液氨原料换热再冷却至40℃进入tsa脱氨脱水,tsa再生气采用其脱氨脱水产品气,再生温度230℃,tsa的氢气纯度为75.1%,氢气收率为98%,在经过压缩机加压至0.5mpa进入psa装置提纯氢气,采用冲洗再生,得到99.9%的产品氢,psa氢气收率为84%。

59.产品氢气纯度为99.99%,氢气总回收率为82.3%。

60.对比例2:41.5t/h液氨被换热器加热至10℃,汽化成0.5mpa氨蒸汽,在温度900℃,压力0.5mpa条件下在装有现有ni基氨裂解催化剂裂解炉中催化裂解,裂解气与液氨原料换热再冷却至40℃进入tsa脱氨脱水,tsa再生气采用其脱氨脱水产品气,再生温度230℃,tsa的氢气纯度为74.5%,氢气收率为95%,然后进入psa装置提纯氢气,采用冲洗再生,得到99.9%的产品氢,psa氢气收率为84%。

61.产品氢气纯度为99.99%,氢气总回收率为79.8%。

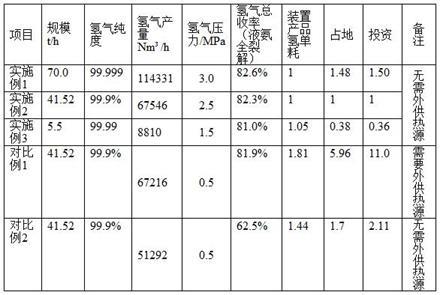

62.上述5种实施例的技术经济对比情况如下表所示:表2 实施例技术经济对比表从上述表格中可以看出,本发明开发的实施例1、实施例2和实施例3具有良好的技术经济优势,产品氢纯度不低于99.9%,以液氨全裂解为基准的氢气总收率均不低于81%,其能耗、占地和投资较低,而且其产品氢压力较高,特别适合下游用氢工段要求高压氢的场景。对比例1采用常压高温裂解配套tsa耦合psa制氢工艺,催化剂采用现有镍基氨裂解催化剂,其装置能耗、占地及投资相比同规模的实施例2增加0.81,4.96和10.0倍,其技术经济性非常差,且产品氢压力低。对比例2采用低压高温裂解配套tsa耦合psa制氢工艺,催化剂采用现有镍基氨裂解催化剂,其装置能耗、占地及投资相比同规模的实施例2增加0.44,0.7和1.11倍,其技术经济性也很差,而且产品氢压力低。

63.表明本发明开发的氨裂解制氢方法具有裂解温度低、裂解压力高,制氢效率高,节能、占地少、投资小等优势,特别适合大型化氨裂解制氢,非常具有工业应用价值和前景。

64.虽然本发明已经通过具体实施方式对其进行了详细阐述,但是,本专业普通技术人员应该明白,在此基础上所做出的未超出权利要求保护范围的任何形式和细节的变化,均属于本发明所要保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。