:

1.本发明涉及一种利用含钛高炉渣制备含钛镁铝类水滑石的方法,得到产物在重金属离子吸附和有机污染物降解等领域展现出优异的性能,并实现了固废的再利用。

背景技术:

2.层状双氢氧化物(ldh)是一种二维无机化合物,其中二价金属阳离子(如mg

2

,zn

2

,ni

2

)和三价金属阳离子(如al

3

,fe

3

,in

3

)构建了层状框架,而可交换阴离子占据层间区域进行电荷补偿。其自身可调控的化学成分和独特的结构特征使其被广泛应用于吸附剂、催化剂、能量储存和药物输送等领域。含钛高炉渣是铁冶炼过程中的副产品,作为冶金固体废弃物,主要由钙和镁的氧化物和铝硅酸盐组成。由于现代社会对铁的大量消耗,含钛高炉渣的产量非常大,每年累积超过3百万吨。然而,钛含量较低的含钛高炉渣(10-25%wt.)很难被利用。由于含钛高炉渣中存在的高含量镁、铝等元素,因此其是制备mgal-ldhs的潜在原料。这不仅实现了含钛高炉渣的高价值利用,而且降低了ldh的制造成本。

3.本发明提出了一种利用含钛高炉渣制备纳米级含钛镁铝类水滑石的合成方法,该发明通过焙烧沉淀-多步湿法过程,得到了纳米级含钛镁铝ldh。所制备的含钛镁铝ldh具有典型的类水滑石结构,具有较大的比表面积和可见光吸收能力,在重金属离子吸附和有机污染物降解等领域展现出优异的性能。更重要的是,有望实现含钛高炉渣的高值利用。

技术实现要素:

4.本发明提供的一种利用含钛高炉渣制备含钛镁铝类水滑石的方法,通过以下步骤实现:

5.步骤a,球磨过程:取适量含钛高炉渣块体,使用球磨机进行球磨破碎后并过筛,得到含钛高炉渣粉末。

6.步骤b,煅烧过程:将步骤a得到的高炉渣粉末与硫酸铵混合后,在马弗炉中进行保温处理,随炉冷却后,取出煅烧产品。

7.步骤c,水浸过程:将步骤b得到的煅烧产品和去离子水进行混合,在一定温度下进行恒温处理,处理结束后并抽滤得到溶液。

8.步骤d,碱浸过程:将naoh溶液加入到步骤c得到的溶液中,之后在一定温度下进行陈化反应,得到沉淀产物。

9.步骤e,后处理过程:将步骤d的悬浊液进行过滤,固体洗涤、烘干处理,即可得到纳米级含钛镁铝类水滑石产品。

10.上述

技术实现要素:

步骤b中,所用硫酸铵的质量为高炉渣粉末的0.5-10倍;

11.上述发明内容步骤b中,烧结过程升温速率为2-10℃/min,反应温度为350℃-600℃,保温时间为0.5-6小时;

12.上述发明内容步骤c中,煅烧产品和去离子水的质量比为1:1至1:6;

13.上述发明内容步骤c中,恒温处理温度为40℃-90℃,处理时间为0.5-12小时;

14.上述发明内容步骤d中,naoh的浓度为1-10mol/l,加入naoh后,ph值应控制在8-12的范围内;

15.上述发明内容步骤d中,陈化反应温度为50℃-80℃,陈化时间为2-24小时。本发明所得产品作为吸附剂用于铅离子的吸附,也可以用作为催化剂用于四环素的光降解。本发明所得产品不仅制备工艺简单,原料成本低廉,而且吸附量巨大,同时具有明显的可见光吸收性能,对有机污染物的降解性能优于大部分纯化学试剂合成的样品,对水处理及环境保护有着及其重要的应用。

附图说明

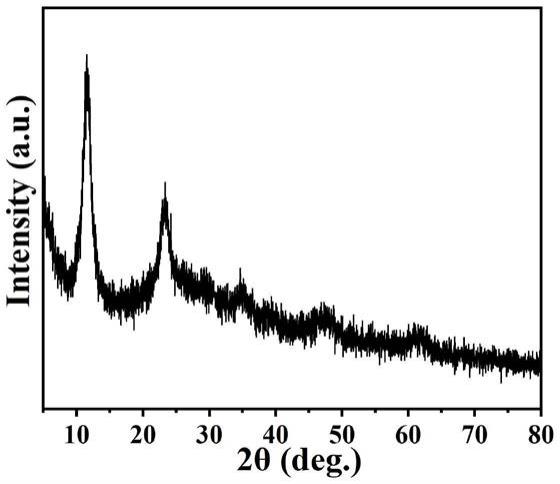

16.图1实施例1制备产物的xrd谱图;

17.图2实施例1制备产物的sem图片及相应的元素分布图;

18.图3实施例2制备产物的tem的图片;

19.图4实施例2制备产物的uv-vis的图片;

20.图5实施例1制备产物的bet的图片,其比表面积达到187m2/g;

21.图6实施例1制备产物取30mg对50ml浓度为100mg/l的铅离子的吸附性能曲线;

22.图7实施例1制备产物取20mg对50ml浓度为60mg/l的四环素溶液的光降解性能曲线。

具体实施方式:

23.以下结合实施例对本发明进行详细说明,本发明不受这些制造实例所限。

24.实施例1

25.将含钛高炉渣块体置于球磨罐中进行球磨破碎,过80目筛后得到含钛高炉渣粉末。所得到的含钛高炉渣粉末主要成分为cao,sio2,tio2,al2o3和mgo,成分含量(wt.%)分别为:28.91,26.16,21.45,14.43和9.05。将含钛高炉渣粉末与硫酸铵以1:8的比例混合,在马弗炉中以5℃/min的升温速率升温至400℃,并进行1小时的煅烧过程。随炉冷却后,取出煅烧产品和去离子水按质量比为1:4的比例进行混合,将混合溶液在80℃下进行2小时的反应,结束后并抽滤得到溶液;将2mol/l的naoh溶液加入到溶液中控制其ph=8,之后在60℃陈化12小时,得到沉淀产物。最后经过过滤、水洗、乙醇洗涤及烘干处理,即可得到产品。

26.实施例2

27.将含钛高炉渣块体置于球磨罐中进行球磨破碎,过80目筛后得到含钛高炉渣粉末。所得到的含钛高炉渣粉末主要成分为cao,sio2,tio2,al2o3和mgo,成分含量(wt.%)分别为:28.83,26.19,21.37,14.29和9.32。将含钛高炉渣粉末与硫酸铵以1:6的比例混合,在马弗炉中以2℃/min的升温速率升温至500℃,并进行4小时的煅烧。随炉冷却后,取出煅烧产品和去离子水按质量比为1:2的比例进行混合,将混合溶液在60℃下进行4小时反应,结束后抽滤得到溶液;然后将5mol/l的naoh加入上述溶液中,使其ph=10,之后在70℃陈化8小时,得到沉淀产物。最后经过过滤、水洗、乙醇洗涤及烘干处理,即可得到产品。

28.实施例3

29.将含钛高炉渣块体置于球磨罐中进行球磨破碎,过80目筛后得到含钛高炉渣粉末。所得到的含钛高炉渣粉末主要成分为cao,sio2,tio2,al2o3和mgo,成分含量(wt.%)分

别为:28.76,26.34,21.57,14.17和9.16。将含钛高炉渣粉末与硫酸铵以1:2的比例混合,在马弗炉中以8℃/min的升温速率升温至550℃,并进行1小时的煅烧。随炉冷却后,取出煅烧产品和去离子水按质量比为1:5的比例进行混合,将混合物在80℃下进行1小时的反应,结束后抽滤得到溶液;然后将6mol/l的naoh溶液加入到上述溶液中,使ph=11,之后在80℃陈化4小时,得到沉淀产物。最后经过过滤、水洗、乙醇洗涤及烘干处理,即可得到产品。

技术特征:

1.一种利用含钛高炉渣制备纳米级含钛镁铝类水滑石的方法,其特征在于,包括以下步骤:步骤a,球磨过程:取适量含钛高炉渣块体,使用球磨机进行球磨破碎后并过筛,得到含钛高炉渣粉末;步骤b,煅烧过程:将步骤a得到的高炉渣粉末与硫酸铵混合后,在马弗炉中进行保温处理,随炉冷却后,取出煅烧产品;步骤c,水浸过程:将步骤b得到的煅烧产品和去离子水进行混合,在一定温度下进行恒温处理,处理结束后并抽滤得到溶液;步骤d,碱浸过程:将naoh溶液加入到步骤c得到的溶液中,之后在一定温度下进行陈化反应,得到沉淀产物;步骤e,后处理过程:将步骤d的悬浊液进行过滤,固体洗涤、烘干处理,即可得到纳米级含钛镁铝类水滑石产品。2.按照权利要求1所述的一种利用含钛高炉渣制备纳米级含钛镁铝类水滑石的方法,其特征在于,上述发明内容步骤b中,所用硫酸铵的质量为高炉渣粉末的0.5-10倍;步骤b中,烧结过程升温速率为2-10℃/min,反应温度为350℃-600℃,保温时间为0.5-6小时。3.按照权利要求1所述的一种利用含钛高炉渣制备纳米级含钛镁铝类水滑石的方法,其特征在于,步骤c中,煅烧产品和去离子水的质量比为1:1至1:6;步骤c中,恒温处理温度为40℃-90℃,处理时间为为0.5-12小时。4.按照权利要求1所述的一种利用含钛高炉渣制备纳米级含钛镁铝类水滑石的方法,其特征在于,步骤d中,naoh的浓度为1-10mol/l,加入naoh后,ph值应控制在8-12的范围内;步骤d中,陈化反应温度为50℃-80℃,陈化时间为2-24小时。5.按照权利要求1-4任一项所述的方法制备得到的纳米级含钛镁铝类水滑石材料。6.按照权利要求1-4任一项所述的方法制备得到的纳米级含钛镁铝类水滑石材料的应用,作为吸附剂用于铅离子的吸附。7.按照权利要求1-4任一项所述的方法制备得到的纳米级含钛镁铝类水滑石材料的应用,作为催化剂用于四环素的光降解。

技术总结

一种利用含钛高炉渣制备纳米级含钛镁铝类水滑石的方法,属于水滑石技术领域。将含钛高炉渣磨成粉末与硫酸铵混合后,进行煅烧,再和去离子水混合进行恒温处理,抽滤得到溶液,加入NaOH溶液进行陈化反应,过滤,洗涤,烘干即可。得到产物在重金属离子吸附和有机污染物降解等领域展现出优异的性能,并实现了固废的再利用。利用。

技术研发人员:王金淑 宋宁宁 胡鹏

受保护的技术使用者:北京工业大学

技术研发日:2022.01.22

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。