1.本发明涉及数控板料折弯机技术领域,尤其涉及全电伺服数控板料折弯机结构的改进。

背景技术:

2.申请人为改变传统折弯机的驱动模式,自2019年起进行了全电伺服折弯机的研发。2019-7-22,出于同时兼具折弯力大、精度高等目的,提出了“cn110370704a,一种基于连杆机构大吨位全电伺服折弯机”。

3.2020-2-3,在前一申请基础上,为进一步减少整体摆动的问题,提出了改进型方案,并再次提出了专利申请,“cn111167903a,一种节能型全电伺服折弯机”。后一技术在同等电机、丝杠的规格下,同等吨位时,效率更高,同等速度时,吨位更大。相比与前一专利技术具有结构紧凑合理、加工简便、维护更换方便、降低制造成本,提高效能并降低能耗等特点。

4.然而,在持续的研发过程中,我们发现,以上两种结构的全电伺服折弯机存在一个共有的弊端,如图14、15所示,由于传统折弯机结构中滑块2一般设置在机体的前部,在滑块2的上模与工作台3的下模进行折弯加工时,无论加工滑块2运行速度快或慢,都会对整机形成一个前后方向的偏转扭矩,类似“磕头机”的工作状况,造成设备整体存在“俯仰”的脉动冲击。这对于设备的安装要求就非常高,即便如此,长期使用下来在“磕头”效应的影响下,设备的安装精度仍会出现问题,导致加工精度收到影响。

5.如何对设备改进,以消除工作过程中存在的“俯仰”脉动冲击,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

6.本发明针对以上弊端,提供了一种在加工中确保整机运行平稳,有效避免形成俯仰冲击力的平衡型数控折弯机。

7.本发明的技术方案是:一种平衡型数控折弯机,包括工作台、横梁和一对侧板,在一对侧板之间通过导轨活动连接有滑块,在所述侧板的板面的中心部位开设有槽口,所述滑块的下部加宽,使得所述滑块的两侧的下部形成滑块侧突部;所述滑块侧突部伸出所述槽口延伸至所述侧板的外侧;在一对所述侧板的顶部分别设有伺服电机装置;在一对侧板的外侧的顶部分别设有枢接座;在所述枢接座的下部设有平衡式驱动机构,所述平衡式驱动机构包括顶座、底座,以及一对上连杆、一对下连杆和一对外连杆;所述顶座分别铰接一对所述上连杆的上端,所述底座分别铰接一对所述下连杆的下端,一对所述外连杆的外端与所述侧板铰接连接;

所述上连杆的下端至少与所述下连杆的上端和所述外连杆的内端中的一个铰接;所述外连杆的内端至少与所述下连杆的上端和所述上连杆的下端中的一个铰接;所述下连杆的上端至少与所述上连杆的下端和所述外连杆的内端中的一个铰接;所述底座固定连接在所述滑块侧突部;在所述枢接座与所述顶座之间设有丝杆螺母驱动机构,用于驱动所述顶座作升降运动,所述丝杆螺母驱动机构连接所述伺服电机装置。

8.所述丝杆螺母驱动机构为:包括丝杆和螺母,所述丝杆的下端固定连接所述顶座;所述螺母枢接在所述枢接座内,在所述螺母的顶部设有带轮;所述丝杆与所述螺母螺纹连接,所述带轮连接所述伺服电机装置,使得所述螺母被带动旋转时,所述丝杆做升降运动。

9.所述丝杆螺母驱动机构为:包括丝杆和螺母,所述丝杆枢接在所述枢接座内,在所述丝杆的顶部固定连接有带轮,所述螺母固定连接在所述顶座内,所述丝杆与所述螺母螺纹连接,所述带轮连接所述伺服电机装置,使得所述丝杆被带动旋转时,所述螺母做升降运动。

10.在所述侧板的两侧分别设有用于连接所述外连杆的外连杆铰接座。

11.所述外连杆为三角形,设有三个铰接点,外端的铰接点用于连接所述外连杆铰接座、内端的两个铰接点分别用于连接所述上连杆的下端和下连杆的上端。

12.所述下连杆为三角形,设有三个铰接点,分别用于连接所述上连杆的下端、外连杆的内端和底座。

13.所述上连杆为三角形,设有三个铰接点,分别用于连接所述顶座、外连杆的内端和下连杆的上端。

14.所述槽口的底部设有窗口,使得所述槽口呈凸字形,所述窗口的宽度与高度大于所述工作台上模具的截面宽度与高度。

15.本发明改变了传统折弯机滑块前置的模式,将滑块设置在整机宽度方向(x轴方向)的中心部位,并为适应该创新设计,将滑块下部的两端伸出侧板,在侧板外部分别设置两套平衡式驱动机构,各自由独立控制的伺服电机装置驱动,这种结构能够有效消除整机承受绕y轴方向偏载力的缺陷,实现整机的平稳运行、延长其使用寿命。

16.具体地,整机运行时,由于工作压力作用于设备的中心部位,克服了在整机“厚度”(前后)方向的脉冲冲击,能有效避免对整机形成“俯仰”方向(绕y轴方向)的作用力,进而彻底消除了绕y轴方向的振动来源。两套独立的平衡式驱动机构在数控系统控制下,还能够在平衡运行状态下补偿因模具长度方向变形造成的精度误差。

附图说明

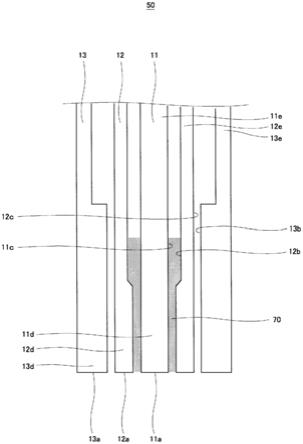

17.图1是本发明的立体示意图一,图2是本发明的立体示意图二,图3是本发明的主视图,图4是图3的左视图,图5是本发明中丝杆螺母驱动机构实施方式一的结构示意图,图6是本发明中丝杆螺母驱动机构实施方式一的工作状态a的原理图,图7是本发明中丝杆螺母驱动机构实施方式一的工作状态b的原理图,

图8是本发明中丝杆螺母驱动机构实施方式二的结构示意图,图9是本发明中丝杆螺母驱动机构实施方式二的工作状态c的原理图,图10是本发明中丝杆螺母驱动机构实施方式二的工作状态d的原理图,图11是本发明中平衡式驱动机构实施例一,图12是本发明中平衡式驱动机构实施例二,图13是本发明中平衡式驱动机构实施例三,图14是本发明的背景技术示意图一,图15是本发明的背景技术示意图二。

18.图中1是侧板,11是槽口,12是导轨;2是滑块,21是滑块侧突部;3是工作台;4是横梁;5是平衡式驱动机构,51是顶座,52是上连杆,53是外连杆,531是外连杆铰接座,54是下连杆,55是底座;6是枢接座,61是带轮;7是丝杆;8是伺服电机装置;9是螺母;图1、2、3、4、14、15中建立了xyz参考坐标系,图14、15中标注的t为工作时产生的偏载扭矩;z方向的往复箭头线代表滑块运动方向。

具体实施方式

19.本发明的一种平衡型数控折弯机,如图1-13所示,包括工作台3、横梁4和一对侧板1,在一对侧板1之间通过导轨12活动连接有滑块2,在侧板1的板面的中心部位开设有槽口11,滑块2的下部加宽、呈凸字形,使得滑块2的两侧的下部形成滑块侧突部21;滑块侧突部21伸出槽口11延伸至侧板1的外侧;导轨12设于槽口11内侧,作为滑块2的运动导向,同时在滑块2的前后两侧形成限位约束,确保其处于垂直状态;在一对侧板1的内侧的顶部分别设有伺服电机装置8;在一对侧板1的外侧的顶部分别设有枢接座6;在枢接座6的下部设有平衡式驱动机构5,平衡式驱动机构5包括顶座51、底座55,以及一对上连杆52、一对下连杆54和一对外连杆53。顶座51分别铰接一对上连杆52的上端,底座55分别铰接一对下连杆54的下端,一对外连杆53的外端与侧板1铰接连接;上连杆52的下端至少与下连杆54的上端和外连杆53的内端中的一个铰接;外连杆53的内端至少与下连杆54的上端和上连杆52的下端中的一个铰接;下连杆54的上端至少与上连杆52的下端和外连杆53的内端中的一个铰接;参见图4-10,顶座51的两侧分别铰接一对上连杆52的上端;一对外连杆53的下端分别铰接上连杆52的下端和下连杆54的上端,一对外连杆53的外端铰接在侧板1的板面上;一对下连杆54的下端铰接底座55的一端,形成对称型多连杆机构;底座55固定连接在滑块侧突部21,可通过焊接固定或嵌合固定在滑块侧突部21的顶面、还可通过贯穿滑块侧突部21来实现二者的固定连接。本平衡式驱动机构5的顶座51做升降运动时,能够通过上连杆52、下连杆54,以及在外侧作为杠杆支点的外连杆53共同构成一个复合连杆机构来驱动底座55出力来驱动滑块2运动。

20.在枢接座6与顶座51之间设有丝杆螺母驱动机构,用于驱动顶座51作升降运动,进而带动滑块2做垂直升降运动,丝杆螺母驱动机构连接伺服电机装置8。伺服电机装置8带动滑块2向下运动时,滑块2上的上模具将板料压向工作台3上的下模具内,使得板料形成与模具同形状的折弯形变;伺服电机装置8带动滑块2向上运动时,上模具向上抬离板料,经折弯

的板料得以脱离模具。

21.丝杆螺母驱动机构的实施方式一:参见图5-7,丝杆螺母驱动机构为:包括丝杆7和螺母9,丝杆7的下端固定连接顶座51;螺母9枢接在枢接座6内,在螺母9的顶部固定设有带轮61;丝杆7与螺母9螺纹连接,带轮61连接伺服电机装置8,使得螺母9被带动旋转时,丝杆7做升降运动(不做旋转运动)。电机启动时,通过皮带带动带轮61转动,带轮61进而带动螺母9转动,丝杆7随着螺母9的转动而上升或下降,最终实现顶座51的垂直升降(再通过连杆机构带动滑块2升降运动)。参见图6,工作状态a为丝杆7的下降过程;参见图7,工作状态b为丝杆7的上升过程。伺服电机装置8通过皮带驱动带轮61旋转(带动螺母9旋转)的驱动方式,还可替换为使用减速机、齿轮传动机构等现有驱动技术实现,在此不再赘述。

22.丝杆螺母驱动机构的实施方式二:参见图8-10,丝杆螺母驱动机构为:包括丝杆7和螺母9,丝杆7枢接在枢接座6内,在丝杆7的顶部固定连接有带轮61,螺母9固定连接在顶座51内,丝杆7与螺母9螺纹连接,带轮61连接伺服电机装置8,使得丝杆7被带动旋转时,螺母9做升降运动(不做旋转运动)。电机启动时,通过皮带带动带轮61转动,带轮61进而带动丝杆7转动,此时螺母9随着丝杆7的转动而上升或下降,最终实现顶座51的垂直升降。参见图9,工作状态c为螺母9的下降过程;参见图10,工作状态d为螺母9的上升过程。伺服电机装置8通过皮带驱动带轮61旋转(带动丝杆7旋转)的驱动方式,还可替换为使用减速机、齿轮传动机构等现有驱动技术实现,在此不再赘述。

23.在侧板1的两侧分别设有用于连接外连杆53的外连杆铰接座531。外连杆铰接座531作为本发明中平衡式驱动机构5(实质上为多连杆杠杆机构)的铰接支点,可以根据不同的加工吨位结合其他连杆的长度对于高度、距离进行调节设置。

24.平衡式驱动机构5的实施例一:参见图11,外连杆53为三角形,设有三个铰接点,外端的铰接点用于连接外连杆铰接座531、内端的两个铰接点分别用于连接上连杆52的下端和下连杆54的上端。用以延长上连杆52下端与下连杆54上端铰接点的距离。

25.平衡式驱动机构5的实施例二:参见图12,下连杆54为三角形,设有三个铰接点,分别用于连接上连杆52的下端、外连杆53的内端和底座55。用以延长上连杆52的下端与外连杆53的内端铰接点的距离。

26.平衡式驱动机构5的实施例三:参见图13,上连杆52为三角形,设有三个铰接点,分别用于连接顶座51、外连杆53的内端和下连杆54的上端。用以延长外连杆53的内端和下连杆54的上端铰接点的距离。

27.对于平衡式驱动机构5中,上连杆52、下连杆54和外连杆53,分别可以择一改进为三角形板状结构,可以调节相关连杆铰接点之间的距离,进而形成不同力学、速度特性,适应不同加工场合。具体地,本领域技术人员可以根据折弯板料的材质、厚度等加以选择,控制在一个工作周期中,不同阶段的运行速度、输出压力,在此不再赘述。

28.槽口11的底部设有窗口,使得槽口11呈凸字形,窗口的宽度与高度大于工作台3上模具的截面宽度与高度,以便于从折弯机的侧面更换模具。

29.本发明相对于现有技术,一是在整机布局上将工作压力作用区域改变到设备厚度

的中间位置,避免了滑块2前置存在的前后摆动的“磕头”效应。二是围绕滑块2位置的改变,创造性地在两侧板外侧设置了平衡式驱动机构5,从滑块2的两端突出部来驱动滑块2运行。三是两端的平衡式驱动机构5可以分别控制,进而能够对折弯宽度方向进行精度调节,以补偿因模具导致的宽度方向的精度问题。

30.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。