1.本发明涉及带钢冷轧领域,特别涉及一种即时改变冷轧冷却润滑液浓度的方法。

背景技术:

2.冷轧带钢的变形功有84%~88%转变为热能,使带钢与轧辊温度升高,降低轧辊寿命;破坏正常辊型;影响带钢板形和尺寸精度。将轧制油和水按一定比例混合成冷却润滑液,对轧辊和带钢进行冷却和润滑可减小摩擦,降低轧制压力和能量消耗并防止金属粘辊。现有技术冷却润滑液的循环路径:清洁罐

→

喷射到轧辊和带钢

→

收集槽

→

返回罐

→

循环泵

→

过滤器

→

清洁罐。

3.冷轧生产的钢种一般有几十种,不同钢种的变形阻力差别很大。对变形阻力大的钢种增大冷却润滑液浓度可降低轧制压力和能量消耗,减少带钢的宽展;对变形阻力小的钢种相对降低冷却润滑液浓度可减少带钢的拉窄。现有冷却润滑系统总的液体量一般保持在 150~200m3,采用单点补油、补水方式,整个系统浓度改变需要3小时以上,导致实际浓度不能与在线带钢的钢种相适应。本专利提供一种即时改变冷却润滑液浓度的方法,生产变形阻力小的钢种时,降低浓度,相对增大轧制变形区带钢纵向延伸的阻碍,从而消除带钢的拉窄。生产变形阻力大的钢种时提高浓度,相对减小轧制变形区带钢纵向延伸的阻碍,从而降低轧制压力和能量消耗并减小带钢的宽展。

技术实现要素:

4.本发明所要解决的技术问题是提供一种即时改变冷轧冷却润滑液浓度的方法,浓度调整的时间大大缩短。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种即时改变冷轧冷却润滑液浓度的方法,按轧机架次的数量对应增设混合罐,每个混合罐分别设有进液口、进油口、进水口、出液口,各个混合罐的进液口与冷却润滑液清洁罐出液管连接,进油口与储油罐出油管连接,进水口与储水罐出水管连接,出液口与对应轧机喷射梁连接,喷出的冷却润滑液通过轧机底部的收集槽回收至返回罐,返回罐出液管经过滤器连接冷却润滑液清洁罐;

7.当需要增加冷却润滑液的浓度时,补油泵起动,向各混合罐补油,在原有液体浓度基础上提高混合罐内冷却润滑液浓度,冷却润滑液清洁罐出口的浓度满足所需浓度后,停止补油;

8.当需要降低冷却润滑液的浓度时,补水泵起动,向各混合罐补水,在原有液体浓度基础上降低混合罐内冷却润滑液浓度,冷却润滑液清洁罐出口的浓度满足所需浓度后,停止补水。

9.所述的混合罐的容积为冷却润滑液清洁罐容积的1%-5%。

10.所述的混合罐内设有搅拌装置。

11.所述的冷却润滑液清洁罐出液管上设有出液泵及浓度检测仪。

12.所述的储油罐出油管上设有补油泵。

13.所述的储水罐出水管上设有补水泵。

14.所述的返回罐出液管上设有补液泵。

15.各混合罐的进液口设有进液控制阀,进油口设有进油控制阀和进油流量检测控制器,进水口设有进水控制阀和进水流量检测控制器,出液口设有出液可变频调速泵。

16.与现有的技术相比,本发明的有益效果是:

17.1.本发明各混合罐分别向各架轧机提供冷却润滑液,喷射到轧机的冷却润滑液浓度即时可变,整个系统的浓度变化时间也比现有技术浓度调整的时间大大缩短。

18.2.由于冷却润滑液浓度即时可变,为不同钢种生产中的相关调整提供了现实的保证。

19.3.由于冷却润滑液浓度即时可变,在生产变形阻力大的硬钢种类时,通过提高喷射液体浓度,使变形区摩擦力减小,降低了轧制压力和能量消耗,全年能量消耗降低2.8%。

20.4.由于轧机喷射的冷却润滑液浓度即时可变,在生产变形阻力大的硬钢种类时,通过提高喷射液体浓度,使变形区摩擦力减小,工作辊的粗糙度下降趋势减缓,便于带钢表面粗糙度控制并延长了工作辊的轧制周期。

21.5.由于轧机喷射的冷却润滑液浓度即时可变,在生产变形阻力大的硬钢种类时,通过提高喷射液体浓度,降低了带钢纵向延伸的摩擦阻力,带钢轧制过程中产生的宽展比率由 45.94%降低到11.22%。

22.6.由于轧机喷射的冷却润滑液浓度即时可变,在生产变形阻力小的软钢种类时,通过降低喷射液体浓度,相对增加带钢纵向延伸的摩擦阻力,带钢轧制过程中产生的拉窄比率由94.96%可降低到32.17%。

23.7.冷却润滑液浓度的精准控制可大大降低轧制油成本消耗。

附图说明

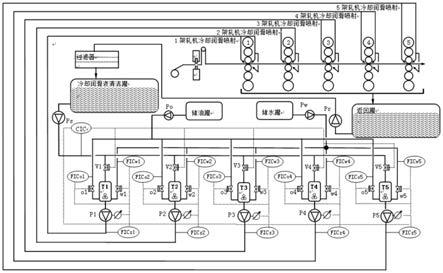

24.图1为本发明的结构示意图。

具体实施方式

25.下面结合附图对本发明的具体实施方式进一步说明:

26.如图1,一种即时改变冷轧冷却润滑液浓度的方法,在原系统内增设5个混合罐(t1、 t2、t3、t4、t5)分别对应5架轧机。

27.混合罐的容积为冷却润滑液清洁罐容积的1%-5%。混合罐内设有搅拌装置。混合罐分别设有进液口、进油口、进水口、出液口,各个混合罐的进液口与冷却润滑液清洁罐出液管连接,冷却润滑液清洁罐出液管上设有出液泵ps,出液泵ps出口设有浓度检测仪cic。

28.进油口与储油罐出油管连接,储油罐出油管上设有补油泵po。

29.进水口与储水罐出水管连接,储水罐出水管上设有补水泵pw。

30.出液口与对应轧机喷射梁连接,喷出的冷却润滑液通过轧机底部的收集槽回收至返回罐,返回罐出液管经过滤器连接冷却润滑液清洁罐。返回罐出液管上设有补液泵pr。

31.各混合罐(t1、t2、t3、t4、t5)设有进液控制阀(v1、v2、v3、v4、v5),进油控制阀(o1、o2、o3、o4、o5),进油流量检测控制器(fico1、fico2、fico3、fico4、 fico5)。进水控制阀

(w1、w2、w3、w4、w5),进水流量检测控制器(ficw1、ficw2、ficw3、 ficw4、ficw5),出液可变频调速泵(p1、p2、p3、p4、p5),出液流量检测控制器(ficz1、 ficz2、ficz3、ficz4、ficz5)。

32.当需要增加冷却润滑液的浓度时,补油泵po起动,进油口控制阀o1~o5打开,向混合罐t1~t5补油,在原有液体浓度基础上提高喷射液体浓度;浓度检测仪cic检测的浓度满足设定浓度时停止补油;混合罐液体存量小,可迅速改变浓度。

33.当需要降低冷却润滑液的浓度时,补水泵pw起动,进水口控制阀w1~w5阀打开,向混合罐t1~t5补水,在原有液体浓度基础上降低喷射液体浓度,浓度检测仪cic检测的浓度满足设定浓度时停止补水。混合罐液体存量小,可迅速改变浓度。

34.实施例1:浓度不变

35.冷却润滑液清洁罐容积200m3,混合罐每个容积5m3,轧机喷射流量设定l2为 5000l/min。不改变喷射液体浓度,以1架轧机为例:

36.混合罐t1加油流量lo=0。t1加水流量lw=0。

37.混合罐t1进液流量l1=1架轧机喷射流量l2。

38.实施例2:提高喷洒浓度

39.冷却润滑液清洁罐容积200m3,混合罐每个容积5m3,轧机喷射流量设定l2为 5000l/min。喷射冷却润滑液浓度由原有液体浓度n1:1.5%提高到设定液体浓度n2:2%。

40.以1架轧机为例:

41.补油泵po起动,进油口控制阀o1打开,向混合罐t1中加油,进油流量检测控制器 fico1控制混合罐t1加油流量:lo=l2(n2-n1)/(1-n1)=(5000l

×

0.5%)/0.985= 25.38l/min。混合罐的进液流量l1=l2-lo=5000-25.38=4974.62l/min。80分钟后,来自cic检测的液体浓度为2%,补油泵po停止,进油口控制阀o1关闭,加油停止。

42.实施例3:降低喷射浓度

43.冷却润滑液清洁罐容积200m3,混合罐每个容积5m3,轧机喷射流量设定l2为 6000l/min。喷射液体浓度由原有液体浓度n1:2%降到设定液体浓度1.5%。以1架轧机为例:

44.补水泵pw起动,进水口控制阀w1打开,向混合罐t1中加水。进水流量检测控制器 ficw1控制加水流量lw=l2/n1(n1-n2)=6000l/2%(2%-1.5%)=1500l/min。混合罐的进液流量l1=l2-lw=6000l-1500l=4500l/min。36分钟后cic检测到混合罐输出的液体浓度为1.5%,补水泵pw停止,进水口控制阀w1关闭,加水停止。这时l1=l2= 6000l/min。

45.本技术与现有技术浓度调整的时间比较见下表:

[0046][0047]

上面所述仅是本发明的基本原理,并非对本发明作任何限制,凡是依据本发明对

其进行等同变化和修饰,均在本专利技术保护方案的范畴之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。