1.本发明属于金属加工技术领域,具体涉及一种高塑性镁合金及其制备方法。

背景技术:

2.随着全球资源枯竭以及环境问题日益严重,环境保护和节能减排成为目前的焦点话题。航空航天、交通运输以及3c产品等对结构材料轻量化要求日益提高,各国加速了各类轻合金的开发及应用研究。镁及镁合金作为目前最轻的金属结构材料,具有低密度,高比强度和比刚度,电磁屏蔽性好及减震性能好,易于回收的优点,因此被誉为21世纪绿色结构材料,应用前景广阔。但镁的室温变形能力较差,限制了其工业应用,所以研究高塑性镁合金对镁合金的实际应用具有重要的意义。

3.稀土元素gd可以明显改善镁合金的室温及高温力学性能。添加gd元素可以明显细化镁合金的晶粒,降低轴比,促进非基面滑移,弱化织构,使合金的塑性提高。但gd元素含量过高时也会降低塑性,高稀土含量的mg-gd-y-zr合金一般塑性小于10%。

4.一定量的li加入mg中可以生成β-li相,改善镁的塑性。但随着li含量增多,镁锂合金强度下降。一般双相的mg-li合金和单β-li相的mg-li合金抗拉强度小于150mpa,难以满足工业应用。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的主要目的在于提供一种组分简单、加工工艺简单、成本低廉的高塑性镁合金。本发明还提供了该高塑性镁合金的制备方法。

6.本发明的目的是通过以下技术方案实现的:

7.第一方面:一种高塑性镁合金,以质量分数计,其化学元素组成包括:gd 1.0-8.0%,li 5.5-10%,其余为mg和不可避免的杂质,所述杂质总含量小于等于0.3%。

8.优选地,其中以质量分数计,其化学元素组成包括:gd 2.0%,li 8%,其余为mg和不可避免的杂质,所述杂质总含量小于等于0.3%。

9.优选地,其中以质量分数计,其化学元素组成包括:gd 4.0%,li 8%,其余为mg和不可避免的杂质,所述杂质总含量小于等于0.3%。

10.优选地,其中以质量分数计,其化学元素组成包括:gd 6.0%,li 8%,其余为mg和不可避免的杂质,所述杂质总含量小于等于0.3%。

11.第二方面:一种根据上述的高塑性镁合金的制备方法,包括以下步骤:

12.a)将工业纯镁锭、镁锂中间合金、镁钆中间合金按上述质量分数进行配料、熔炼和水冷,获得铸态合金;

13.b)对步骤a)所得的铸态合金进行挤压前热处理、空冷和机械加工,得挤压锭;

14.c)对步骤b)中的挤压锭进行预热处理和挤压成型,得挤压态的mg-li-gd镁合金棒材。

15.优选地,其中根据权利要求5所述的高塑性镁合金的制备方法,其特征在于,还包括预处理,所述预处理为对工业纯镁锭、镁锂中间合金和镁钆中间合金进行表面打磨,并将其依次置于工业酒精后,再置于超声波清洗仪中清洗。

16.优选地,其中所述步骤a)具体为:在体积比为99:1的co2和sf6的混合气体的保护下,将纯镁锭和镁钆中间合金按上述质量分数的比例放入坩埚后置于电阻炉中,升温至750℃,直至完全熔化后,再保温维持10min,搅拌均匀,得镁钆熔体;然后将镁钆熔体降温至700℃后,将镁锂中间合金加入到镁钆熔体中,待镁锂中间合金完全熔化后,升温至750℃保温20min,保温结束后,用室温的盐水冷却,获得铸态合金。

17.优选地,其中所述步骤b)具体为:对步骤a)所得的铸态合金置于温度为350℃进行挤压前热处理2小时,空冷,然后对空冷后的铸态合金进行车削加工,得直径为80mm、高度为60mm的挤压锭。

18.优选地,其中所述预热处理为:所述预热处理的条件为:预热处理的温度为250℃,预热处理的时间为20min;所述挤压成型的条件为:挤压比为28:1,挤压速度为1-3m/min;挤压温度为200-300℃。

19.优选地,其中还包括对挤压态的mg-li-gd镁合金棒材进行热处理,所述热处理的温度为400℃,保温时间为1小时,空冷。

20.与现有技术相比,本发明至少具有以下优点:

21.1)本发明所提供的高塑性镁合金,通过在α-mg相中引入滑移系较多的bcc结构的β-li相,构建α-mg β-li双相组织,提高镁合金的塑性;再通过向mg-li合金中加入一定量的gd元素,弱化织构、促进非基面滑移;把引入塑性良好的β-li相以及弱化织构等增塑方法结合起来,复合提高了镁合金的塑性;

22.2)本发明所提供的高塑性镁合金的制备方法,原材料简单、容易获得,对环境没有污染,整个工艺流程简单且绿色环保,易于操作与调控,采用的工艺设备(如真空感应炉、挤压机等)均为常规设备,便于降低生产成本和实现工业化应用。

附图说明

23.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

24.图1为本发明实施例5提供的高塑性镁合金的光学显微组织图;

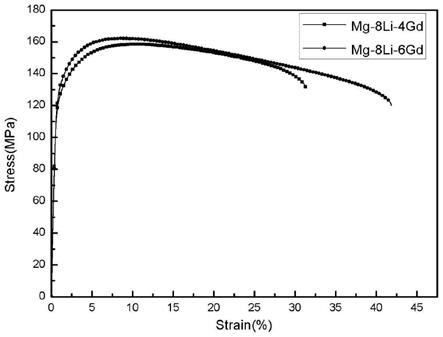

25.图2为本发明实施例4和5提供的高塑性镁合金的力学性能图。

具体实施方式

26.下面结合附图和实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

27.当以范围、优选范围、或者优选的数值上限以及下限的形式表述某个量、浓度或其它值或参数的时候,应当理解相当于具体揭示了通过将任意一对范围上限或优选数值与任意范围下限或优选数值结合起来的任何范围,而不考虑该范围是否具体揭示。除非另外指出,本文所列出的数值范围值在包括范围的端点,和该范围之内的所有整数和分数。

28.除非另外说明,本文中所有的百分比、份数、比值等均是按重量计。

29.本文的材料、方法和实施例均是示例性的,并且除非特别说明,不应理解为限制性的。

30.本发明下述实施例中采用的纯镁锭、镁锂中间合金、镁钆中间合金均可以通过商业途径获得。

31.本发明下述实施例中采用的光学显微镜型号为olympus ols4000;

32.本发明下述实施例中镁锭的纯度为≥99.999%;其中镁锂中间合金、镁钆中间合金统称镁中间合金,镁中间合金中的锂和钆分别占镁中间合金总质量的20-30%;具体的,本技术选用的镁锂中间合金为mg-23.1li,镁钆中间合金为mg-26.38gd。

33.本发明下述实施例中的合金的力学性能测试为:根据《gb/t 16865-2013-变形铝、镁及其合金加工制品拉伸试验用试样及方法》测试。

34.本发明对不同成分选择的合金性能的研究,确定了本发明镁合金中合金含量的限制。

35.通过在α-mg相中引入滑移系较多的bcc结构的β-li相,构建α-mg β-li双相组织,提高镁合金的塑性;

36.li元素的含量为5.5-10.0%,以保证生成α-mg β-li;当li元素的引入量小于5.5%时,该镁合金不具备β-li,超过10%则会降低合金的强度。

37.通过向mg-li合金中加入一定量的gd元素,弱化织构、促进非基面滑移,把引入塑性良好的β-li和弱化织构等增塑方法结合起来,复合提高了镁合金的塑性;

38.gd元素的含量为1.0-8.0%,以保证gd在α-mg中的固溶程度;当gd元素的引入量小于1.0%时,该gd在α-mg中的固溶程度较小,超过8%则会生成较多mg5gd硬脆相降低合金的塑性。

39.本发明对制备方法中个各个步骤和工艺参数选择的合金性能的研究,确定了本发明合金中制备步骤和工艺参数的限制。

40.本发明的制备方法中,其中步骤c)中,挤压成型的条件为:挤压比为28:1,挤压速度为1-3m/min;挤压温度为200-300℃,以保证良好的塑性;若挤压温度低于200℃,挤压比低于28、挤压速度低于1m/mi n,则会出现热挤压变形困难,样品表面毛刺增多;若挤压温度高于300℃,挤压比高于28、挤压速度高于3m/min,则会出现样品发黑,过烧,降低力学性能。

41.本技术中的合金中元素的比例和制备方法中的各个工艺技术参数均是通过试验发现的,并且是最佳的,因为它们可以让你得到所声称的综合技术结果。违反元素配比,合金性能恶化,不稳定,未达到复合效应。

42.实施例1

43.一种高塑性镁合金,以质量分数计,其化学元素组成包括:gd 2.0%,li 8%,其余为mg和不可避免的杂质,杂质总含量小于等于0.3%。

44.本发明还提供了一种高塑性镁合金的制备方法,包括如下步骤:

45.1)预处理:对工业纯镁锭、镁锂中间合金和镁钆中间合金进行表面打磨,去除表面的氧化层,并将其依次置于工业酒精后,置于超声波清洗仪中清洗;

46.2)在体积比为99:1的co2和sf6的混合气体的保护下,将预处理后的纯镁锭和镁钆中间合金按上述质量分数的比例放入坩埚后置于电阻炉中,升温至750℃,直至完全熔化后,再保温维持10min,搅拌均匀,得镁钆熔体;然后将镁钆熔体降温至700℃后,将镁锂中间

合金加入到镁钆熔体中,待镁锂中间合金完全熔化后,升温至750℃保温20min,保温结束后,用室温的盐水冷却,获得铸态合金;

47.3)对步骤2)所得的铸态合金置于温度为350℃进行挤压前热处理2小时,空冷,然后对空冷后的铸态合金进行车削加工,得直径为80mm、高度为60mm的挤压锭;

48.4)对步骤3)中的挤压锭在温度为250℃下进行预热处理20min,然后在挤压温度为250℃,挤压比为28:1,挤压速度为1-3m/min的挤压机中进行挤压成型,得挤压态的mg-li-gd镁合金棒材。

49.本实施例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为199mpa,屈服强度为168mpa,延伸率为20.1%。

50.实施例2

51.一种高塑性镁合金,以质量分数计,其化学元素组成包括:gd 4.0%,li 8%,其余为mg和不可避免的杂质,杂质总含量小于等于0.3%。

52.本发明还提供了一种高塑性镁合金的制备方法,包括如下步骤:

53.1)预处理:对工业纯镁锭、镁锂中间合金和镁钆中间合金进行表面打磨,去除表面的氧化层,并将其依次置于工业酒精后,置于超声波清洗仪中清洗;

54.2)在体积比为99:1的co2和sf6的混合气体的保护下,将预处理后的纯镁锭和镁钆中间合金按上述质量分数的比例放入坩埚后置于电阻炉中,升温至750℃,直至完全熔化后,再保温维持10min,搅拌均匀,得镁钆熔体;然后将镁钆熔体降温至700℃后,将镁锂中间合金加入到镁钆熔体中,待镁锂中间合金完全熔化后,升温至750℃保温20min,保温结束后,用室温的盐水冷却,获得铸态合金;

55.3)对步骤2)所得的铸态合金置于温度为350℃进行挤压前热处理2小时,空冷,然后对空冷后的铸态合金进行车削加工,得直径为80mm、高度为60mm的挤压锭;

56.4)对步骤3)中的挤压锭在温度为250℃下进行预热处理20min,然后在挤压温度为250℃,挤压比为28:1,挤压速度为1-3m/min的挤压机中进行挤压成型,得挤压态的mg-li-gd镁合金棒材。

57.本实施例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为193mpa,屈服强度为174mpa,延伸率为21.9%。

58.实施例3

59.一种高塑性镁合金,以质量分数计,其化学元素组成包括:gd 6.0%,li 8%,其余为mg和不可避免的杂质,杂质总含量小于等于0.3%。

60.本发明还提供了一种高塑性镁合金的制备方法,包括如下步骤:

61.1)预处理:对工业纯镁锭、镁锂中间合金和镁钆中间合金进行表面打磨,去除表面的氧化层,并将其依次置于工业酒精后,置于超声波清洗仪中清洗;

62.2)在体积比为99:1的co2和sf6的混合气体的保护下,将预处理后的纯镁锭和镁钆中间合金按上述质量分数的比例放入坩埚后置于电阻炉中,升温至750℃,直至完全熔化后,再保温维持10min,搅拌均匀,得镁钆熔体;然后将镁钆熔体降温至700℃后,将镁锂中间合金加入到镁钆熔体中,待镁锂中间合金完全熔化后,升温至750℃保温20min,保温结束后,用室温的盐水冷却,获得铸态合金;

63.3)对步骤2)所得的铸态合金置于温度为350℃进行挤压前热处理2小时,空冷,然

后对空冷后的铸态合金进行车削加工,得直径为80mm、高度为60mm的挤压锭;

64.4)对步骤3)中的挤压锭在温度为250℃下进行预热处理20min,然后在挤压温度为250℃,挤压比为28:1,挤压速度为1-3m/min的挤压机中进行挤压成型,得挤压态的mg-li-gd镁合金棒材。

65.本实施例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为200mpa,屈服强度为189mpa,延伸率为23.3%。

66.实施例4

67.一种高塑性镁合金,以质量分数计,其化学元素组成包括:gd 4.0%,li 8%,其余为mg和不可避免的杂质,杂质总含量小于等于0.3%。

68.本发明还提供了一种高塑性镁合金的制备方法,包括如下步骤:

69.1)预处理:对工业纯镁锭、镁锂中间合金和镁钆中间合金进行表面打磨,去除表面的氧化层,并将其依次置于工业酒精后,置于超声波清洗仪中清洗;

70.2)在体积比为99:1的co2和sf6的混合气体的保护下,将预处理后的纯镁锭和镁钆中间合金按上述质量分数的比例放入坩埚后置于电阻炉中,升温至750℃,直至完全熔化后,再保温维持10min,搅拌均匀,得镁钆熔体;然后将镁钆熔体降温至700℃后,将镁锂中间合金加入到镁钆熔体中,待镁锂中间合金完全熔化后,升温至750℃保温20min,保温结束后,用室温的盐水冷却,获得铸态合金;

71.3)对步骤2)所得的铸态合金置于温度为350℃进行挤压前热处理2小时,空冷,然后对空冷后的铸态合金进行车削加工,得直径为80mm、高度为60mm的挤压锭;

72.4)对步骤3)中的挤压锭在温度为250℃下进行预热处理20min,然后在挤压温度为250℃,挤压比为28:1,挤压速度为1-3m/min的挤压机中进行挤压成型,得挤压态的mg-li-gd镁合金棒材。

73.5)对挤压态的mg-li-gd镁合金棒材进行热处理,所述热处理的温度为400℃,保温时间为1小时,空冷;

74.本实施例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为158mpa,屈服强度为116mpa,延伸率为30.3%。

75.实施例5

76.一种高塑性镁合金,以质量分数计,其化学元素组成包括:gd 6.0%,li 8%,其余为mg和不可避免的杂质,杂质总含量小于等于0.3%。

77.本发明还提供了一种高塑性镁合金的制备方法,包括如下步骤:

78.1)预处理:对工业纯镁锭、镁锂中间合金和镁钆中间合金进行表面打磨,去除表面的氧化层,并将其依次置于工业酒精后,置于超声波清洗仪中清洗;

79.2)在体积比为99:1的co2和sf6的混合气体的保护下,将预处理后的纯镁锭和镁钆中间合金按上述质量分数的比例放入坩埚后置于电阻炉中,升温至750℃,直至完全熔化后,再保温维持10min,搅拌均匀,得镁钆熔体;然后将镁钆熔体降温至700℃后,将镁锂中间合金加入到镁钆熔体中,待镁锂中间合金完全熔化后,升温至750℃保温20min,保温结束后,用室温的盐水冷却,获得铸态合金;

80.3)对步骤2)所得的铸态合金置于温度为350℃进行挤压前热处理2小时,空冷,然后对空冷后的铸态合金进行车削加工,得直径为80mm、高度为60mm的挤压锭;

81.4)对步骤3)中的挤压锭在温度为250℃下进行预热处理20min,然后在挤压温度为250℃,挤压比为28:1,挤压速度为1-3m/min的挤压机中进行挤压成型,得挤压态的mg-li-gd镁合金棒材。

82.5)对挤压态的mg-li-gd镁合金棒材进行热处理,所述热处理的温度为400℃,保温时间为1小时,空冷;

83.本实施例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为162mpa,屈服强度为112mpa,延伸率为41.2%。

84.对比例1

85.本对比例涉及一种高塑性镁合金,该镁合金的组分与实施例3基本相同,不同之处在于gd元素的含量为10%,高塑性镁合金的制备方法与实施例3相同。

86.本对比例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为198mpa,屈服强度为178mpa,延伸率为16%。

87.对比例2

88.本对比例涉及一种高塑性镁合金,该镁合金的组分与实施例3基本相同,不同之处在于li元素的含量为5%,高塑性镁合金的制备方法与实施例3相同。

89.本对比例对制备所得的一种高塑性镁合金的性能进行测试,结果为:该镁合金的抗拉强度为210mpa,屈服强度为180mpa,延伸率为18%。

90.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。