一种低温冲击韧性良好的p265gh钢板的生产方法

技术领域

1.本发明属于冶金技术领域,具体涉及一种低温冲击韧性良好的p265gh钢板的生产方法。

背景技术:

2.p265gh钢为欧标en10028标准钢种,用于制造反应器、换热器、分离器、球罐、油气罐、液化气罐、核能反应堆压力壳、液化石油瓶、水轮机蜗壳等。随着经济的高速发展,对设备的要求提高,钢板的逐渐提高,特别是对低温冲击韧性要求。

3.而现有技术生产的p265gh钢需要加入ni元素,造成生产成本过高。同时,由于生产工艺的原因导致钢板内部组织不均匀,钢板冲击性能不稳定。本发明通过炼钢电磁搅拌、动态轻压下技术、轧钢控制控冷及热处理后风冷的技术措施,改善了钢板内部组织,使得组织更加均匀细小,保证了钢板-35℃低温冲击性能稳定,解决了钢板低温冲击性能不稳定现象,适合批量生产。

技术实现要素:

4.为解决上述技术问题,本发明提供一种低温冲击韧性良好的p265gh钢板的生产方法。本发明采用如下技术方案:一种低温冲击韧性良好的p265gh钢板的生产方法,其包括冶炼、轧制及热处理工序。

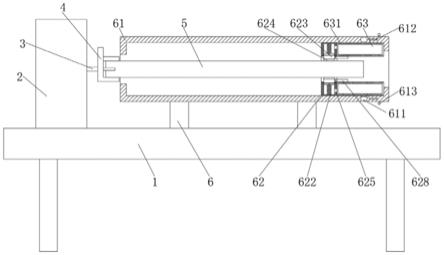

5.所述冶炼工序,控制中间包过热度15~30℃,连铸过程中开启电磁搅拌装置,搅拌电流400~450a、频率40~60hz;连铸末端采用轻压下,压下量3~5mm。

6.所述轧制工序,粗轧阶段及精轧阶段确保2~3道次的道次压下量30~35mm,粗轧至钢板成品厚度的2.2~2.5倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.7~0.9mpa;精轧阶段开轧温度850~880℃,终轧温度800~820℃,轧后水冷至650~700℃。

7.所述热处理工序,钢板在常化炉进行正火,温度为880~910℃,正火后采用风冷的冷却方式,风冷后摊开单独放置3~5h,严禁堆垛,确保钢板冷却至≤100℃。

8.所述钢板成分中包含c:0.12~0.14wt%,mn:1.10~1.30wt%,nb:0.015~0.020wt%,p≤0.007wt%,s≤0.003wt%,其余合金元素及质量百分数满足en10028标准要求。

9.所述钢板厚度60~80mm;钢板-35℃冲击功≥100j。

10.本发明为保证钢板良好的冲击韧性并降低生产成本,所述p265gh钢采用降c提mn取消ni元素的成分设计,严控有害元素p、s,降低韧脆转变温度。

11.影响低温冲击韧性主要因素为钢内部组织均匀程度及晶粒度大小,为了保证钢板-35℃低温冲击韧性,采用控制轧制及控制冷却工艺,控制开轧温度、终轧温度及返红温度,通过轧后水冷,控制内部组织不至于长大,通过后续组织遗传后续通过热处理使内部组织更加细小均匀,从而保证钢板低温冲击韧性。

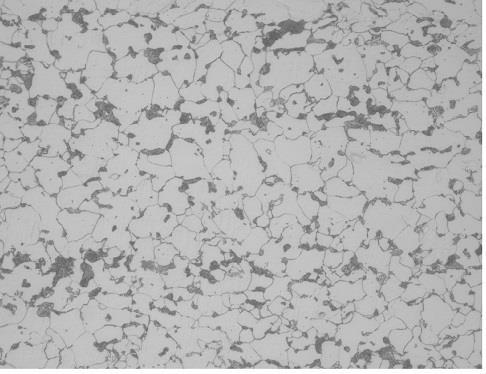

12.本发明生产的p265gh钢板质量良好,钢板综合性能稳定,钢板的金相组织为铁素体 珠光体,组织均匀细小,-35℃低温冲击性≥100j,冲击性能得到明显改善,生产成本低。

附图说明

13.图1为实施例1所得p265gh钢板的金相组织图。

具体实施方式

14.实施例1本实施例p265gh钢板厚度60mm,钢板成分中c:0.12wt%,mn:1.10wt%,nb:0.015wt%,p:0.007wt%,s:0.003wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度15℃;连铸过程中开启电磁搅拌装置:搅拌电流400a、频率40hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量3mm;(2)轧制工序:粗轧阶段及精轧阶段确保2道次轧制压下量30mm,粗轧至钢板成品厚度的2.2倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.7mpa;精轧开轧温度850℃,精轧终轧温度800℃,轧后水冷至650℃;(3)热处理工序:钢板在常化炉进行正火,温度为880℃,正火采用风冷的冷却方式,风冷后摊开单独放置3h,严禁堆垛,确保冷却到100℃。

15.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量110j;钢板表面质量良好,冲击性能良好,生产成本低。

16.实施例2本实施例p265gh钢板厚度65mm,钢板成分中c:0.14wt%,mn:1.30wt%,nb:0.020wt%,p:0.006wt%,s:0.002wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度30℃;连铸过程中开启电磁搅拌装置:搅拌电流450a、频率60hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量5mm;(2)轧制工序:粗轧阶段及精轧阶段确保3道次轧制压下量35mm,粗轧至钢板成品厚度的2.5倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.9mpa;精轧开轧温度880℃,精轧终轧温度820℃,轧后水冷至700℃;(3)热处理工序:钢板在常化炉进行正火,温度为910℃,正火采用风冷的冷却方式,风冷后摊开单独放置5h,严禁堆垛,确保冷却到50℃。

17.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量115j;钢板表面质量良好,冲击性能良好,生产成本低。

18.实施例3本实施例p265gh钢板厚度70mm,钢板成分中c:0.13wt%,mn:1.15wt%,nb:0.017wt%,p:0.005wt%,s:0.002wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度20℃;连铸过程中开启电磁搅拌装置:搅拌电流420a、频率50hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量4mm;

(2)轧制工序:粗轧阶段及精轧阶段确保2道次轧制压下量32mm,粗轧至钢板成品厚度的2.3倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.8mpa;精轧开轧温度860℃,精轧终轧温度810℃,轧后水冷至670℃;(3)热处理工序:钢板在常化炉进行正火,温度为900℃,正火采用风冷的冷却方式,风冷后摊开单独放置4h,严禁堆垛,确保冷却到60℃。

19.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量140j;钢板表面质量良好,冲击性能良好,生产成本低。

20.实施例4本实施例p265gh钢板厚度80mm,钢板成分中c:0.13wt%,mn:1.25wt%,nb:0.018wt%,p:0.007wt%,s:0.001wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度25℃;连铸过程中开启电磁搅拌装置:搅拌电流430a、频率45hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量3.5mm;(2)轧制工序:粗轧、精轧不允许限道次压下量,粗轧阶段及精轧阶段确保3道次轧制压下量32mm,粗轧至钢板成品厚度的2.4倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.85mpa;精轧开轧温度870℃,精轧终轧温度816℃,轧后水冷至690℃;(3)热处理工序:钢板在常化炉进行正火,温度为890℃,正火采用风冷的冷却方式,风冷后摊开单独放置4.5h,严禁堆垛,确保冷却到40℃。

21.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量150j;钢板表面质量良好,冲击性能良好,生产成本低。

22.实施例5本实施例p265gh钢板厚度61mm,钢板成分中c:0.12wt%,mn:1.17wt%,nb:0.016wt%,p:0.007wt%,s:0.001wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度28℃;连铸过程中开启电磁搅拌装置:搅拌电流410a、频率58hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量3mm;(2)轧制工序:粗轧阶段及精轧阶段确保2道次轧制压下量35mm,粗轧至钢板成品厚度的2.4倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.85mpa;精轧开轧温度854℃,精轧终轧温度807℃,轧后水冷至660℃;(3)热处理工序:钢板在常化炉进行正火,温度为907℃,正火采用风冷的冷却方式,风冷后摊开单独放置3.5h,严禁堆垛,确保冷却到88℃。

23.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量135j;钢板表面质量良好,冲击性能良好,生产成本低。

24.实施例6本实施例p265gh钢板厚度73mm,钢板成分中c:0.13wt%,mn:1.20wt%,nb:0.020wt%,p:0.004wt%,s:0.003wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度24℃;连铸过程中开启电磁搅拌装置:搅拌电流443a、频率40hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量4.5mm;

(2)轧制工序:粗轧阶段及精轧阶段确保2道次轧制压下量33mm,粗轧至钢板成品厚度的2.2倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.75mpa;精轧开轧温度873℃,精轧终轧温度801℃,轧后水冷至655℃;(3)热处理工序:钢板在常化炉进行正火,温度为892℃,正火采用风冷的冷却方式,风冷后摊开单独放置4.5h,严禁堆垛,确保冷却到75℃。

25.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量154j;钢板表面质量良好,冲击性能良好,生产成本低。

26.实施例7本实施例p265gh钢板厚度75mm,钢板成分中c:0.14wt%,mn:1.28wt%,nb:0.017wt%,p:0.0063wt%,s:0.002wt%,其余合金元素及质量百分数满足en10028标准要求。其生产方法包括冶炼、轧制及热处理工序,步骤如下:(1)冶炼工序:控制中间包过热度17℃;连铸过程中开启电磁搅拌装置:搅拌电流435a、频率55hz,连铸末端采用轻压下改善铸坯内部质量,动态压下量4mm;(2)轧制工序:粗轧阶段及精轧阶段确保3道次轧制压下量34mm,粗轧至钢板成品厚度的2.3倍转精轧;为保证芯部渗透轧制,晾钢中间过程进行喷水冷却,水压0.9mpa;精轧开轧温度865℃,精轧终轧温度814℃,轧后水冷至680℃;(3)热处理工序:钢板在常化炉进行正火,温度为885℃,正火采用风冷的冷却方式,风冷后摊开单独放置3h,严禁堆垛,确保冷却到72℃。

27.上述方法所得的p265gh钢板组织均匀,-35℃冲击吸收能量172j;钢板表面质量良好,冲击性能良好,生产成本低。

28.图1为实施例1所得p265gh钢板的金相组织图。由图1可知,钢板的金相组织为铁素体 珠光体,组织均匀细小,完全满足低温冲击性能要求,其他实施例所得p265gh钢板的金相组织类似,不再重复罗列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。