1.本发明属于铝合金材料加工技术领域,尤其涉及一种消减铝合金材料淬火残余应力的处理方法及铝合金材料。

背景技术:

2.ai-mg-si系合金属于可热处理强化铝合金,具有优良的耐蚀性、可焊性、成形性等优点,被广泛应用于工业生产中。可热处理强化铝合金经过热处理可获得很高的力学性能,但在固溶处理—淬火过程中将出现较严重的淬火残余应力,残余应力的存在严重地影响着材料的后续加工使用。时效处理法是降低淬火残余应力的传统方法。由于铝合金材料对温度非常敏感,时效温度的提高,必然明显降低强度指标,使强化相析出过多,产生过时效现象,因此,淬火后时效处理通常在较低温度(小于200~250℃)下进行,从而使得消除去应力的效果仅为10%~35%,非常有限。

3.为保证最终零件的形状和尺寸精度,提高材料的使用寿命,如何降低固溶淬火处理后的铝合金模锻件残余应力,是目前使用部门面临的重大难题之一。

4.目前工业上常用的消除铝合金淬火残余应力的方法主要有以下几种:

5.时效消除法:时效消除法是降低淬火残余应力的传统方法,一般将工件加热到一定温度保温处理后缓慢冷却,以消除残余应力。a1-zn-mg-cu系超高强度铝合金对时效温度非常敏感,时效温度的提高,使得mgzn等强化相过多析出和长大,合金强度明显降低。因此,时效一般控制在200℃以下的较低温度进行,残余应力的消除效果不明显,一般仅为10%-35%。

6.深冷处理法:将淬火后的零件浸入温度很低的液体(一般是液氮)中进行处理,待内外温度均匀后,取出并迅速进行蒸汽喷射,通过急冷与急热方法产生方向相反的热应力借此抵消原来的残余应力场。深冷处理法是目前大型复杂高强铝合金结构件消除残余应力的主要方法,但这种方法也仅能消除20-70%的残余应力。其最大优点是在消除残余应力的同时,可以改善材料的强度、硬度、耐磨性及组织稳定性。

7.拉伸法:对淬火后的铝合金板材,沿轧制方向施加1-5%的拉伸塑性变形,使拉应力与原来的淬火残余应力叠加后发生塑性变形,淬火残余应力得到缓解和释放。拉伸法最高可以消除90%以上的残余应力,但该方法仅适合于形状简单的零件,对于形状复杂的锻件无法实施,且对拉伸前铝合金板材的组织均匀性要求较高,复杂造成应力分布不均匀。

8.冷压法:在特制的冷压精整模具中,通过严格控制模锻件冷压变形来消除形状复杂的铝合金锻件中的残余应力。其作用机理是使铝合金模锻件通过压缩变形,以调整模锻件的整体应力水平,它使铝合金模锻件某些部位残余应力得到释放的同时,有可能使其他部位的残余应力增大。另外,由于大型锻件淬火后存在很大的残余应力,模压变形量过大将引起局部加工硬化,甚至断裂;变形量过小,应力消除效果不理想。因此,模冷压法在实际操作中难以通过精确控制模压变形量来消除残余应力,且冷压法需要制作专用模具,成本高,经济效益较低。

9.振动消除法:振动消除残余应力法的工作原理是使用便携式激振器使金属结构产生一个或多个振动状态,从而产生如同机械加载时的弹性变形,使零件内部某些部位的残余应力与振动载荷叠加后超过材料的屈服强度引起塑性变形,从而使构件内部残余应力降低或重新分布。铝合金在淬火后进行振动,残余应力的最大可以消除10-70%。但目前对振动时效消除残余应力的机理尚不充分,国内外对它应用于航空铝合金构件中的适宜性尚存在争议。

10.综上所述,以上几种方法在使用过程中均存在一些缺陷和局限性,对残余应力的消除效果有效。由于目前铝合金的广泛应用,如何消减铝合金固溶淬火残余应力,减少加工变形,是铝合金结构件生产和应用面临的一大难题。

技术实现要素:

11.针对现有技术存在的不足,本发明的目的在于提供一种消减铝合金材料淬火残余应力的处理方法及铝合金,所述处理方法将冷压处理与时效处理相结合,可以去除90%以上的残余应力,而且冷压去应力的方式不仅适合形状简单靶坯,还可适用于形状复杂的零件。

12.为达此目的,本发明采用以下技术方案:

13.第一方面,本发明提供了一种消减铝合金材料淬火残余应力的处理方法,所述处理方法包括如下步骤:

14.将铝合金坯件依次进行冷压处理和时效处理后得到目标铝合金材料。

15.本发明采用冷压和人工时效相结合的方法去除应力可消除90%应力。

16.优选地,所述冷压处理的冷压变形量为0.5-5%,例如可以是0.5%、1%、1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.4%、2.6%、2.8%、3%、4%或5%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

17.本发明所述冷压处理的冷压变形量为0.5-5%,过高会产生额外应力,过低则会不足以消除残余应力。

18.优选地,所述冷压处理的温度为20-30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

19.优选地,所述冷压处理的时间为10-60s,例如可以是10s、20s、30s、40s、50s或60s,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

20.本发明所述冷压处理的压力根据铝合金材料的大小和下压量决定,材料越大,压力越大;下压量越大,压力越大。

21.优选地,所述时效处理包括依次进行的加热和冷却。

22.优选地,所述加热的温度为130-250℃,例如可以是130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃或250℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

23.优选地,所述加热的时间为1-24h,例如可以是1h、2h、3h、4h、5h、6h、8h、10h、12h、14h、16h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

24.优选地,所述冷却包括空冷。

25.本发明所述时效处理处理过程中的温度为130-250℃,过高会导致过时效影响材料强度,过低则会无法进一步释放应力。

26.优选地,所述铝合金坯件包括经过固溶淬火后的铝合金。

27.优选地,所述铝合金包括二元铝合金、三元铝合金或四元铝合金中的任意一种或至少两种的组合,典型但非限制性的组合包括二元铝合金和三元铝合金的组合,三元铝合金和四元铝合金的组合,二元铝合金和四元铝合金的组合,或二元铝合金、三元铝合金和四元铝合金的组合。

28.优选地,所述二元铝合金包括a1-cu合金。

29.优选地,所述三元铝合金包括ai-mg-si合金。

30.优选地,所述四元铝合金包括a1-zn-mg-cu合金。

31.作为本发明的优选技术方案,本发明第一方面提供的一种消减铝合金材料淬火残余应力的处理方法包括如下步骤:

32.将铝合金坯件依次进行冷压处理和时效处理后得到目标铝合金材料;

33.所述冷压处理的温度为20-30℃,时间为10-60s;冷压变形量为0.5-5%;

34.所述时效处理包括依次进行的加热和冷却;所述加热的温度为130-250℃,时间为1-24h;所述冷却包括空冷。

35.第二方面,本发明提供了一种铝合金材料,所述铝合金采用第一方面提供的消减铝合金材料淬火残余应力的处理方法处理得到。

36.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

37.与现有技术相比,本发明的有益效果为:

38.(1)本发明提供的消减铝合金材料淬火残余应力的处理方法将冷压处理与时效处理相结合,可以去除90%以上的残余应力;

39.(2)本发明提供的消减铝合金材料淬火残余应力的处理方法中的冷压处理不仅适合形状简单靶坯,还可适用于形状复杂的零件。

具体实施方式

40.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

41.实施例1

42.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法包括如下步骤:

43.将铝合金坯件依次进行冷压处理和时效处理后得到目标铝合金材料;

44.所述冷压处理的温度为25℃,时间为50s;冷压变形量为1.5%;

45.所述时效处理包括依次进行的加热和冷却;所述加热的温度为200℃,时间为15h;所述冷却包括空冷。

46.本实施例所述铝合金坯件为ai-mg-si合金。

47.实施例2

48.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法包括如下步骤:

49.将铝合金坯件依次进行冷压处理和时效处理后得到目标铝合金材料;

50.所述冷压处理的温度为20℃,时间为60s;冷压变形量为0.5%;

51.所述时效处理包括依次进行的加热和冷却;所述加热的温度为250℃,时间为1h;所述冷却包括空冷。

52.本实施例所述铝合金坯件为a1-zn-mg-cu合金。

53.实施例3

54.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法包括如下步骤:

55.将铝合金坯件依次进行冷压处理和时效处理后得到目标铝合金材料;

56.所述冷压处理的温度为30℃,时间为10s;冷压变形量为5%;

57.所述时效处理包括依次进行的加热和冷却;所述加热的温度为130℃,时间为24h;所述冷却包括空冷。

58.本实施例所述铝合金坯件为a1-zn-mg-cu合金。

59.实施例4

60.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法包括如下步骤:

61.将铝合金坯件依次进行冷压处理和时效处理后得到目标铝合金材料;

62.所述冷压处理的温度为28℃,时间为40s;冷压变形量为2.2%;

63.所述时效处理包括依次进行的加热和冷却;所述加热的温度为180℃,时间为18h;所述冷却包括空冷。

64.本实施例所述铝合金坯件为ai-mg-si合金。

65.实施例5

66.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将冷压处理中的冷压变形量更改为6%。

67.实施例6

68.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将冷压处理中的冷压变形量更改为7%。

69.实施例7

70.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将冷压处理中的冷压变形量更改为8%。

71.实施例8

72.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将时效处理中的加热温度更改为100℃。

73.实施例9

74.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将时效处理中的加热温度更改为300℃。

75.实施例10

76.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将时效处理中的加热时间更改为10h。

77.实施例11

78.本实施例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本实施例将时效处理中的加热时间更改为30h。

79.对比例1

80.本对比例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本对比例省略了冷压处理。

81.对比例2

82.本对比例提供了一种铝合金材料以及消减铝合金淬火残余应力的处理方法,所述处理方法与实施例1的区别仅在于:本对比例省略了时效处理。

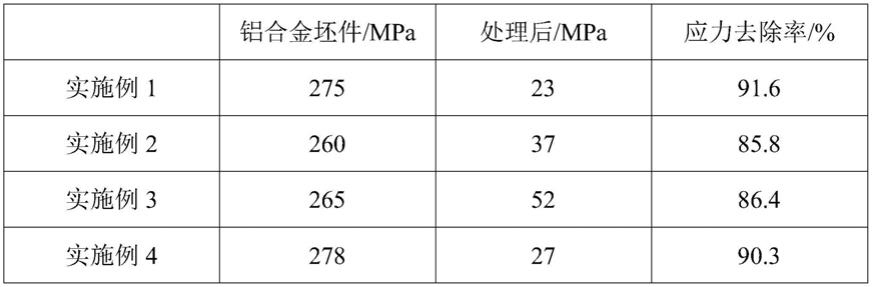

83.采用x射线衍射法对铝合金坯件、实施例1-11与对比例1-2提供的铝合金材料进行残余应力测量,测量结果如表1所示。

84.表1

[0085][0086][0087]

由表1可知,对比实施例1与对比例1-2可知,单纯的使用冷压处理或者时效处理不能有效的消减铝合金材料淬火残余应力,其最高去除率仅是62.3%,但是两者结合使用可

以达到91.6%的去除率。

[0088]

综上所述,本发明提供了一种消减铝合金材料淬火残余应力的处理方法及铝合金材料。本发明提供的处理方法采用冷压和人工时效相结合的方法去除应力可消除90%应力;此外,本发明所述冷压处理不仅适合形状简单靶坯,还可适用于形状复杂的零件。

[0089]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。