1.本技术涉及固废和危废处理的技术领域,特别是涉及一种用于含锌废油漆处理的热解回转窑。

背景技术:

2.锌是第四“常见”的金属,仅次于铁、铝及铜,在现代工业中对于电池制造上有不可磨灭的地位(电池表面是锌皮),为一相当重要的金属。随着工业的发展,对于锌矿的消耗量与日俱增,其储备量和品位也越来越低,锌原料的短缺会造成锌业陷入困境。

3.含锌废油漆渣是国家规定的危险废物之一,其危险废物编号为hw-06,主要危害是其含有大量可吸入的有机溶剂蒸气,然而由于油漆的有机成分较为复杂,提取无机锌较为困难,回收率低、回收成本高,并且杂质含量高,目前还没有一种合理的处理含锌废油漆渣的方法,大都采用燃烧的方式处理,对环境影响很大。而另一方面,含锌废油漆渣中锌含量较高,具有很高的回收价值,其作为锌的另外一种潜在资源受到人们的关注。

技术实现要素:

4.本技术实施例提供一种用于含锌废油漆处理的热解回转窑,解决含锌废油漆渣采用燃烧的方式处理,对环境影响很大的问题。

5.为解决上述技术问题,本技术是这样实现的:

6.第一方面,提供一种用于含锌废油漆处理的热解回转窑,其包括筒体、热解气输送管道、半焦返渣螺旋管道、热载体输送螺旋管道和燃烧器。筒体的内部分为相互隔离的热解区和煅烧区,热解区远离煅烧区的一侧设有进料罩,煅烧区远离热解区的一端设有出渣罩,煅烧区靠近热解区的一侧设有出烟口。热解气输送管道、半焦返渣螺旋管道和热载体输送螺旋管道设置于筒体上。热解气输送管道的一端与热解区靠近煅烧区的一侧连通,热解气输送管道的另一端与煅烧区远离热解区的一侧连通。

7.半焦返渣螺旋管道的一端与热解区靠近煅烧区的一侧连通,半焦返渣螺旋管道的另一端与出烟口远离热解区的一侧连通。热载体输送螺旋管道的一端与热解区靠近进料罩的一侧连通,热载体输送螺旋管道的另一端与煅烧区靠近出渣罩的一侧连通。热载体输送螺旋管道用于将煅烧区煅烧产生的部分渣输送至热解区。燃烧器设置于出渣罩上,燃烧器用于向煅烧区提供高温烟气。传动装置与筒体连接,传动装置用于带动筒体转动。

8.在第一方面的第一种可能实现方式中,当热解区热解含锌废油漆产生的热解气和半焦,热解气输送管道将热解气输送至煅烧区,半焦返渣螺旋管道将半焦输送至煅烧区。

9.在第一方面的第二种可能实现方式中,还包括:进料螺旋锁风件,设置于筒体上,且位于进料罩的上方,当含锌废油漆喂入进料罩后,其经进料螺旋锁风件随着筒体转动而将含锌废油漆送入热解区内。

10.在第一方面的第三种可能实现方式中,还包括:出烟罩和排灰罩,出烟罩和排灰罩与出烟口对应设置于筒体上下两侧。

11.结合第一方面的第三种可能实现方式,在第一方面的第四种可能实现方式中,筒体与出烟罩、排灰罩和出渣罩之间设有密封结构。

12.结合第一方面的第四种可能实现方式,在第一方面的第五种可能实现方式中,密封结构使用鳞片密封结构。

13.在第一方面的第六种可能实现方式中,还包括:支撑件和带档支撑件,支撑件与筒体连接,且位于煅烧区的下方,带档支撑件与筒体连接,且位于热解区的下方,带档支撑件能够调节其与支撑件的相对高度,而调节筒体的倾斜度。

14.在第一方面的第七种可能实现方式中,筒体内还设有隔离件,隔离件沿着筒体的径向设置且与筒体的内壁密封连接,隔离件将筒体分隔为热解区和煅烧区。

15.在第一方面的第八种可能实现方式中,热解气输送管道的另一端穿过出渣罩而伸入煅烧区内。

16.在第一方面的第九种可能实现方式中,传动装置包括驱动件和大齿轮,大齿轮套设于筒体上,驱动件与大齿轮连接。

17.本技术与现有技术相比具有的优点有:

18.本技术的用于含锌废油漆处理的热解回转窑,在热解区内将含锌废油漆热解产生热解气和半焦,热解气通过热解气输送管道进入到煅烧区内燃烧,为煅烧区提供热量,而半焦通过半焦返渣螺旋管道进入到煅烧区内煅烧。同时煅烧生成的渣一部分通过热载体输送螺旋管道进入到热解区内与含锌废油漆混合,形成热交换,另一部分渣通过出渣罩排出,处理收集后变为氧化锌成品,如此不仅可以避免因含锌废油漆渣直接焚烧而造成的环境污染,还可以提高热利用率。另外,本技术对含锌废油漆的质量没有要求,这样也可以大大提高了原料的利用率。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

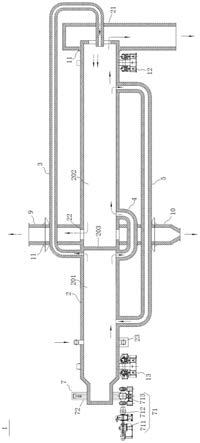

20.图1是本技术一实施例的用于含锌废油漆处理的热解回转窑的示意图;

21.图2是本技术一实施例的用于含锌废油漆处理的热解回转窑的侧视示意图;

22.图3是本技术一实施例的进料罩与筒体处的剖视示意图。

具体实施方式

23.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

24.请参阅图1与图2,图1是本技术一实施例的用于含锌废油漆处理的热解回转窑的示意图,图2是本技术一实施例的用于含锌废油漆处理的热解回转窑的侧视示意图,图1中箭头所示为热解气和半焦在筒体内的输送路径。如图所示,用于含锌废油漆处理的热解回转窑1包括筒体2、热解气输送管道3、半焦返渣螺旋管道4、热载体输送螺旋管道5、燃烧器6和传动装置7。筒体2与传动装置7连接,传动装置7用于带动筒体2转动。热解气输送管道3、半焦返渣螺旋管道4和热载体输送螺旋管道5设置于筒体2上。筒体2与传动装置7连接。当传动装置7带动筒体2转动,热解气输送管道3、半焦返渣螺旋管道4和热载体输送螺旋管道5随

着与筒体2一起旋转。

25.复参阅图1所示,筒体2的内部分为相互隔离的热解区201和煅烧区202。在本实施例中,筒体2内设有隔离件203,隔离件203沿着筒体2的径向设置且与筒体2的内壁密封连接,隔离件203将筒体2分隔为热解区201和煅烧区202,如图1所示,热解区201位于隔离件203的左侧,煅烧区202位于隔离件203的右侧,但不以此为限。煅烧区202远离煅烧区202的一端设有出渣罩21,煅烧区202靠近煅烧区202的一侧设有出烟口22,出渣罩21与出烟口22分别用于排出煅烧物料与热烟气。复参阅图2所示,燃烧器6设置于出渣罩21上,燃烧器6用于向煅烧区202提供高温烟气。

26.承上所述,热解区201远离煅烧区202的一侧设有进料罩23。进料罩23内承装含锌废油漆。请参阅图3且同时参阅图1,图3是本技术一实施例的进料罩与筒体处的剖视示意图,图3中箭头所示为筒体转动方向。如图所示,进料罩23位于筒体2的下方,而在筒体2上与进料罩23对应位置设有进料螺旋锁风件8。进料螺旋锁风件8的一端与筒体2连通,进料螺旋锁风件8的另一端为进料口且凸出于筒体2的表面。当含锌废油漆喂入进料罩23后,螺旋锁风件8的进料口随着筒体2转动至进料罩23内时,含锌废油漆会进入到螺旋锁风件8内,随着螺旋锁风件8的转动进入到筒体2的热解区201内,实现自动上料功能。

27.复参阅图1所示,热解气输送管道3的一端与热解区201靠近煅烧区202的一侧连通,热解气输送管道3的另一端与煅烧区202远离热解区201的一侧连通。具体而言,如图1所示,热解气输送管道3的一端与热解区201的右侧连通,热解气输送管道3的另一端穿过出渣罩21而伸入煅烧区202内,热解气输送管道3将热解区201热解含锌废油漆产生的热解气输送至煅烧区202内燃烧,这样既处理了热解气,又为煅烧区202燃烧供热,提高热利用率。

28.半焦返渣螺旋管道4的一端与热解区201靠近煅烧区202的一侧连通,半焦返渣螺旋管道4的另一端与出烟口22远离热解区201的一侧连通。具体而言,如图1所示,半焦返渣螺旋管道4的一端与热解区201的右侧连通,半焦返渣螺旋管道4的另一端与煅烧区202的左侧连通,半焦返渣螺旋管道4将热解区201热解含锌废油漆产生的半焦输送至煅烧区202内,对半焦进行煅烧,使其生成氧化锌,避免因含锌废油漆渣直接焚烧而造成的环境污染。

29.热载体输送螺旋管道5的一端与热解区201靠近进料罩23的一侧连通,热载体输送螺旋管道5的另一端与煅烧区202靠近出渣罩21的一侧连通。具体而言,如图1所示,热载体输送螺旋管道5的一端与热解区201的左侧连通,热载体输送螺旋管道5的另一端与煅烧区202的左侧连通,热载体输送螺旋管道5将煅烧区202煅烧产生的部分渣(氧化锌)输送至热解区201,这些渣可以作为热载体与原料(含锌废油漆)再次混合,充分利用高温氧化锌作为热源与原料混合,加速热交换效率,提高热利用率。同时另一部分渣通过出渣罩21排出,处理收集后变为氧化锌成品。半焦煅烧产生的烟气通过出烟口22进入尾气处理单元,处理合格后排出,提高烟气质量。

30.复参阅图1至图3所示,本实施例的热解回转窑1在使用时,传动装置7带动筒体2转动,筒体2同时带动热解气输送管道3、半焦返渣螺旋管道4、热载体输送螺旋管道5和进料螺旋锁风件8一起转动,含锌废油漆喂入进料罩2内,进料螺旋锁风件8将含锌废油漆送入到热解区201内,含锌废油漆在热解区201内热解产生热解气和半焦。其中热解气通过热解气输送管道3进入到煅烧区202内燃烧,与燃烧器6一起为煅烧区202提供热量,而半焦通过半焦返渣螺旋管道4进入到煅烧区202内煅烧。

31.承上所述,煅烧生成的一部分渣通过热载体输送螺旋管道5进入到热解区201内与含锌废油漆混合,形成热交换,使含锌废油漆迅速达到热解温度进行热裂解。同时煅烧生成的另一部分渣通过出渣罩21排出,处理收集后变为氧化锌成品。半焦煅烧产生的烟气通过出烟口22进入尾气处理单元,处理合格后排出,如此不仅可以避免因含锌废油漆渣直接焚烧而造成的环境污染,还可以提高热利用率。并且本实施例对原料(含锌废油漆)的质量没有要求,这样也可以大大提高了原料的利用率。

32.在一实施例中,复参阅图1所示,传动装置7包括驱动件71和大齿轮72。大齿轮72套设于筒体2上,驱动件71与大齿轮72连接。驱动件71通过大齿轮72带动筒体2转动。在本实施例中,驱动件71包括驱动电机711、传动齿轮箱712和小齿轮713,驱动电机711通过传动齿轮箱712与小齿轮713连接,小齿轮713与大齿轮72啮合。具体而言,如图1所示,大齿轮72位于筒体2的左端,驱动电机711、传动齿轮箱712和小齿轮713由左至右依次排列,小齿轮713位于大齿轮72的下方且与大齿轮72啮合,但不以此为限。

33.在一实施例中,复参阅图1和图2所示,热解回转窑1还包括出烟罩9和排灰罩10。出烟罩9和排灰罩10与出烟口22对应设置于筒体2上下两侧。出烟罩9和排灰罩10分别用于排出热烟气与煅烧产生的灰渣。在本实施例中,筒体2与出烟罩9、排灰罩10和出渣罩21之间设有密封结构11。密封结构11使用鳞片密封结构,但不以此为限。

34.在一实施例中,复参阅图1所示,热解回转窑1还包括支撑件12和带档支撑件13。支撑件12与筒体2连接,且位于煅烧区202的下方,带档支撑件13与筒体2连接,且位于热解区201的下方。带档支撑件13能够调节其与支撑件12的相对高度,而调节筒体2的倾斜度。具体而言,支撑件12位于筒体2的右侧,带档支撑件13位于筒体2的左侧,支撑件12使用托轮结构,带档支撑件13使用可调节高低的托轮结构,但不以此为限。

35.综上所述,本技术提供了一种用于含锌废油漆处理的热解回转窑。在热解区内将含锌废油漆热解产生热解气和半焦,热解气通过热解气输送管道进入到煅烧区内燃烧,为煅烧区提供热量,而半焦通过半焦返渣螺旋管道进入到煅烧区内煅烧。同时煅烧生成的渣一部分通过热载体输送螺旋管道进入到热解区内与含锌废油漆混合,形成热交换,另一部分渣通过出渣罩排出,处理收集后变为氧化锌成品,如此不仅可以避免因含锌废油漆渣直接焚烧而造成的环境污染,还可以提高热利用率。另外,本技术对含锌废油漆的质量没有要求,这样也可以大大提高了原料的利用率。

36.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

37.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。