1.本发明涉及桥梁施工技术领域。更具体地说,本发明涉及一种梁体精确定位调控系统及其使用方法。

背景技术:

2.近几年,我国公路保持快速的发展,现有公路越来越难以满足出行交通需求,大量的公路面临扩宽改建。公路改扩建施工环境较复杂,往往都会涉路施工,且对现有交通影响较大。因而快速化建造技术显得尤为重要,现有科研团队提出了采用车载装置进行桥梁快速安装的方法,并在工程中得到应用,但限于装置的精度不高,为达到桥梁的精度安装要求需要花费较长时间进行定位。

技术实现要素:

3.本发明的一个目的是提供一种梁体精确定位调控系统及其使用方法,采用模块化结构,具有适用性强,调控精度高,调节速度快等优点。

4.为了实现根据本发明的这些目的和其它优点,提供了一种梁体精确定位调控系统,包括:

5.移运车辆,其设置一对且对称位于梁体的两端;

6.精确调控装置,其设置于所述移运车辆上,所述精确调控装置包括有多个调位装置,其对应所述梁体的每一榀小箱梁的两端均设置一个,所述精确调控装置支撑所述梁体且每一个调位装置均设置为从横向、纵向和竖向三个方向对所述梁体进行调节。

7.优选的是,所述精确调控装置还包括多个支撑装置,其用于支撑所述梁体,且所述支撑装置与所述调控装置交替作用于所述梁体并对梁体提供支撑力,所述支撑装置为机械千斤顶。

8.优选的是,所述精确调控装置还包括模块化承重梁,其为槽钢型结构,所述模块化承重梁由底板单元和一对腹板单元组成,所述调位装置设置于所述底板单元上,所述支撑装置对称设置于一对腹板单元上,所述模块化承重梁设置于所述移运车辆上。

9.优选的是,所述底板单元和腹板单元上均间隔设置有多个螺栓孔,其用于通过螺栓连接所述调位装置和支撑装置,所述腹板单元上间隔设置有操作孔,其用于观测和操作。

10.优选的是,所述模块化承重梁包括两侧的两个边梁和位于中间的至少一个中梁,所述边梁和中梁依次通过螺栓连接为整体结构。

11.优选的是,所述调位装置为三向千斤顶,竖向千斤顶与所述梁体接触用于调节梁体竖向位置,横向千斤顶与所述模块化承重梁接触用于调节梁体横向位置,纵向千斤顶与竖向千斤顶底座接触用于调节梁体纵向位置,所述调位装置底部设置有四氟滑板。

12.优选的是,所述模块化承重梁的外周设置有一圈模块化操作平台,其包括型钢骨架、钢管护栏及防滑钢板,所述型钢骨架水平连接至所述模块化承重梁底部外周,所述钢管护栏固定于所述型钢骨架的外周,所述防滑钢板铺设于所述型钢骨架上。

13.优选的是,还包括主控箱,其设置于其中一台移运车辆上,所述三向千斤顶连接液压油泵,其通过主控箱控制。

14.本发明还提供了一种梁体精确定位调控系统的使用方法,所述梁体快速精准安装时,具体使用方法步骤如下:

15.s1:在移运车辆上组拼精确调控装置,升起支撑装置,使其贴合梁体,此时调位装置对梁体不提供任何支撑力;

16.s2:梁体通过移运车辆驮运至桥址处粗定位,此时保证梁体底面略高于桥墩台上的支座;

17.s3:操作调位装置的竖向千斤顶使其贴合梁体,并逐步加压至设计荷载,同时对支撑装置进行卸压并降低至最小行程,此时支撑装置对梁体不提供任何支撑力;

18.s4:主控箱接受外部对梁体的测量数据后,根据测量数据计算得出各个调位装置的具体操作数据,并向调位装置的横向千斤顶和纵向千斤顶给出横向位移、纵向位移的指令,多个调位装置同步运行驮载梁体完成平移和旋转的动作,直至完成梁体平面位置的精确定位;

19.s5:最后降低移运车辆的高度完成落梁。

20.本发明还提供了一种梁体精确定位调控系统的使用方法,所述梁体纠偏时,具体使用方法步骤如下:

21.s1:在移运车辆或组装平台上组拼精确调控装置,操作调位装置的竖向千斤顶升起,使其贴合梁体,然后同步顶升梁体;

22.s2:主控箱接受外部对梁体的测量数据后,根据测量数据计算得出各个调位装置的具体操作数据,并向调位装置的横向千斤顶和纵向千斤顶给出横向位移、纵向位移的指令,多个调位装置同步运行驮载梁体完成平移和旋转的动作,直至完成梁体平面位置的精确定位;

23.s3:最后操作调位装置的竖向千斤顶进行下降卸压完成落梁。

24.本发明至少包括以下有益效果:

25.1、本发明采用模块化构件,适用性强,适用于不同宽度的t梁、空心板梁、小箱梁、大箱梁等,根据桥梁特性可随意组拼成满足要求的装备。

26.2、本发明采用液压泵站控制调位装置,调整精度高,调整精度可达3mm。

27.3、本发明调节速度快,可根据外部测量数据快速按指令操作到位,避免了靠移运车辆反复调整而耗费时间的情况,。

28.4、本发明应用前景大,随着公路的快速发展,桥梁的快速化施工将成为主流,桥梁的精确定位调控系统将得到大量推广。

29.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

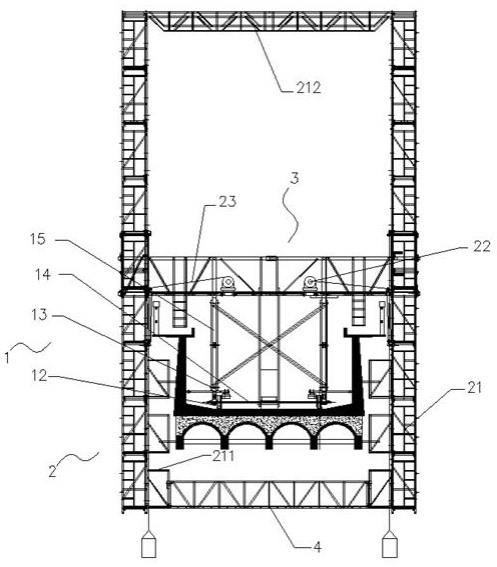

30.图1为本发明精确定位调控系统的纵向布置图;

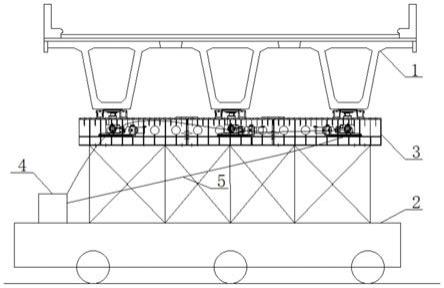

31.图2为本发明精确定位调控系统的横向布置图;

32.图3为本发明精确调控装置的主视图;

33.图4为本发明精确调控装置的俯视图;

34.图5为本发明精确调控装置的侧视图;

35.图6为本发明边梁三维图;

36.图7为本发明调位装置三维图;

37.图8为本发明模块化操作平台三维图。

38.1、梁体;2、移运车辆;3、精确调控装置;4、主控箱;5、信号线及液压油管;6、边梁;6.1、腹板单元;6.2、底板单元;6.3、螺栓孔;6.4、操作孔;7、中梁;8、调位装置;8.1、竖向千斤顶;8.2、横向千斤顶;8.3、纵向千斤顶;9、支撑装置;10、支座;11、模块化操作平台。

具体实施方式

39.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

40.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.实施例

42.如图1至8所示,本发明以三榀小箱梁结构的梁体1为例,提供一种梁体1精确定位调控系统及其使用方法。

43.本发明的精确定位调控系统至少包括两套精确调控装置3和一套主控箱4。精确调控装置3由支撑装置9、调位装置8、模块化承重梁及模块化操作平台11组成。在移运车辆2上布置精确调控装置3。单跨一榀小箱梁结构采用2套调位装置8,布置于小箱梁结构的梁体1两端,主控箱4布置于一台移运车辆2上。

44.模块化承重梁为槽型钢结构,由底板单元6.2和两个腹板单元6.1组成,底板单元6.2用于支撑调位装置8,腹板单元6.1用于支撑所述支撑装置9,底板单元6.2和腹板单元6.1上间隔一定距离设置螺栓孔6.3,用于固定调位装置8、支撑装置9。腹板单元6.1间隔一定距离留有操作孔6.4,用于观测与操作。为方便运输同时提高其适用性,模块化承重梁设置2个边梁6与一个或多个中梁7,边梁6和中梁7之间通过螺栓进行连接。本技术具体实施例中设置两个边梁6和一个中梁7。

45.调位装置8为三向千斤顶,竖向千斤顶8.1与移运梁体1接触用于调节梁体1竖向位置,横向千斤顶8.2与模块化承重梁接触用于调节梁体1横向位置,纵向千斤顶8.3与竖向千斤顶8.1底座接触用于调节梁体1纵向位置。为方便调节调位装置8使其支撑于梁体1的合适位置,在调位装置8底部设置四氟滑板,方便移动,三向千斤顶通过螺栓与模块化承重梁固定。竖向千斤顶8.1工作行程220mm,纵向千斤顶8.3工作行程150mm,横向千斤顶8.2工作行程50mm。每个模块化承重梁内设置一个调位装置8,共设置6个调整装置。

46.三向千斤顶连接液压油泵,由主控箱4进行控制,通过对多个调位装置8的不同控制可实现同步升降、平移、旋转等动作。主控箱4通过接收外部测量数据给出精确调控装置3

指令。主控箱4与调位装置8通过信号线及液压油管5连接,用于通过主控箱4操控液压油泵控制三向千斤顶的三个方向千斤顶动作。

47.支撑装置9为机械千斤顶,在梁体1移运过程中为梁体1的支撑结构,根据梁体1结构合理布置机械千斤顶的数量及位置,机械千斤顶通过螺栓与模块化承重梁固定。

48.模块化操作平台11由型钢骨架、钢管护栏及防滑钢板组成,均为标准尺寸构件,模块化操作平台11通过螺栓与模块化承重梁连接。

49.本发明适用于整跨(联)桥梁的快速安装,在移动装备上放置本技术精确调控装置3,梁体1移运过程中采用支撑装置9进行支撑,精确调位过程采用调位装置8进行支撑,接收外部测量数据后主控箱4给出精确调控位置指令,通过多个三向千斤顶完成升降、平移、旋转等动作,从而达到快速精确定位的目的。同时本发明也可用于梁体1的快速纠偏。

50.具体操作方法如下:

51.一、所述梁体1快速安装时,梁体1精确定位调控系统的具体使用方法步骤如下:

52.s1:在移运车辆2上组拼精确调控装置3,升起支撑装置9,使其贴合梁体1,此时调位装置8对梁体1不提供任何支撑力;

53.s2:梁体1通过移运车辆2驮运至桥址处粗定位,此时保证梁体1底面略高于桥墩台上的支座10;

54.s3:通过主控箱4控制液压油泵操作调位装置8的竖向千斤顶8.1向上使其贴合梁体1,并逐步加压至设计荷载,同时对支撑装置9进行卸压并降低至最小行程,此时支撑装置9对梁体1不提供任何支撑力;

55.s4:梁体1上及外周设置有测量仪器,测量梁体1的横向、纵向及竖向位置是否符合设定的位置要求,主控箱4接受外部测量仪器对梁体1的测量数据后,主控箱4内部的计算模块根据测量数据对比预设数据,计算得出各个调位装置8需要调位的具体操作数据,并向调位装置8的横向千斤顶8.2和纵向千斤顶8.3给出横向位移、纵向位移的指令,多个调位装置8同步运行驮载梁体1完成平移和旋转的动作,直至完成梁体1平面位置的精确定位;

56.横向平移的具体操作方式为:六个调位装置8的横向千斤顶8.2均朝向同一个方向移动相同的距离,六个调位装置8的纵向千斤顶8.3及竖向千斤顶8.1均保持不动;

57.纵向平移的具体操作方式为:六个调位装置8的纵向千斤顶8.3均朝向同一个方向移动相同的距离,六个调位装置8的横向千斤顶8.2及竖向千斤顶8.1均保持不动;

58.旋转的具体操作方式为:其中一个或多个调位装置8保持不动,剩余的调位装置8进行横向或纵向的移动。例如:中间的调位装置8保持不动,而两侧的调位装置8的横向千斤顶8.2朝向相反的方向移动,实现整个梁体1绕着其中心横向旋转。具体操作方式根据实际需要调整的位置进行合理设置。

59.s5:最后降低移运车辆2的高度完成落梁。

60.二、所述梁体1纠偏时,梁体1精确定位调控系统的具体使用方法步骤如下:

61.s1:在移运车辆2或组装平台上组拼精确调控装置3,操作调位装置8的竖向千斤顶8.1升起,使其贴合梁体1,然后同步顶升梁体1;

62.s2:主控箱4接受外部对梁体1的测量数据后,根据测量数据计算得出各个调位装置8的具体操作数据,并向调位装置8的横向千斤顶8.2和纵向千斤顶8.3给出横向位移、纵向位移的指令,多个调位装置8同步运行驮载梁体1完成平移和旋转的动作,直至完成梁体1

平面位置的精确定位;

63.s3:最后操作调位装置8的竖向千斤顶8.1进行下降卸压完成落梁。

64.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。