一种cpu支架压箍螺钉的装置

技术领域

1.本实用新型涉及计算机配件制造领域,特别涉及一种cpu支架压箍螺钉的装置。

背景技术:

2.计算机配件的组装向来都要求准确性,尤其是对于cpu部件的安装定位尤为重要,而cpu的安装需要对应的支架固定,因此,支架的组装定位准确性显得更为重要,不仅是支架与机箱之间的固定位置,还包括cpu固定在支架上的位置不会对其他组件形成安装干涉;而目前cpu支架的生产主要是单件单独压箍螺钉,该螺钉是带螺纹孔的连接钉,由于是在两个工序上分别独立完成加工,结合螺钉位置较多,使得加工周期较长,且生产效率较低。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种能同时在多个位置自动送钉,并在多位能同时压箍螺钉加工的cpu支架压箍螺钉的装置。

4.本实用新型的技术方案如下:

5.一种cpu支架压箍螺钉的装置,包括工作台,在所述工作台上设有底板,在所述工作台上设有四个螺丝机,在该工作台上的一侧设有一个固定架,在每个所述螺丝机的出料位置设有水平伸出的出料架,在所述工作台上对应出料架的出料位置处设有放置块,在所述放置块上设有与出料架一侧套接的放置槽,在该放置块上还设有与放置槽连通的导向槽,在所述导向槽的一侧设有第一气缸,另一侧设有喷气嘴,所述第一气缸的输出端设有推杆,所述推杆水平伸入导向槽内,在所述底板上对应喷气嘴的位置处设有与导向槽连通的安装槽,在所述安装槽的出料端连通设有让位装置,在所述让位装置上设有止位槽,在所述固定架上对应止位槽的对应位置处设有与第三气缸连接的冲头,在所述工作台的下端对应止位槽的对应位置处设有与第二气缸连接的顶杆;在所述底板上螺接有定位销,所述第一气缸、第二气缸和第三气缸均与plc控制器连接。

6.采用上述结构,已加工成型的料带上预设有定位孔,手动移动料带把定位孔套接在螺接的定位销上,开启plc控制器并启动螺丝机,把螺钉按序逐个移动到导向槽内的对应位置,再由plc控制器启动第一气缸,并由推杆把螺钉移动到喷气嘴的位置处,再由plc控制器启动与喷气嘴连接的气泵,利用高压气流把螺钉吹入安装槽中,推杆回移,喷气嘴继续吹动螺钉经让位槽移动到安装位置的正上方,而下一个螺钉又进入导向槽内的对应位置待命,此时,由plc控制器启动第二气缸,带动顶杆上移,并顶住螺钉,紧接着,启动第三气缸并带动冲头下移,冲头抵接撑开让位装置的对应位置,并与螺钉的上端面贴合抵接,此时,螺钉脱离让位装置的对应位置,且螺钉的上端和下端同时被冲头和顶杆抵接,再启动第二气缸回移,即冲头和顶杆夹着螺钉一起同速下移,并使螺钉的下端面与料带上端面对应的铆接位置抵接,顶杆继续下移,冲头继续施力抵接螺丝,在料带上实现对螺钉压箍铆紧的安装,安装到位后,第三气缸带动冲头上移,移动料带到下一个零件的位置到位后,重复上述相关步骤,即能持续进行压箍铆紧螺钉的装配操作,结构简单紧凑,降低了劳动强度,提高

了生产效率。

7.为了便于在多个位置同时进行压箍铆紧螺钉的加工,作为优选,在所述工作台上设有四个螺丝机,每两个螺丝机为一组,每组的两个螺丝机沿进料方向左、右对称设置。

8.为了便于螺钉的移动,作为优选,在所述推杆上沿推送方向依次设有接料槽和通气槽,在所述底板上对应喷气嘴的位置处设有导向块,在所述导向块设有安装槽,所述安装槽包括形成截面为“t”形结构的水平段和竖直段,所述安装槽与导向槽连通,所述接料槽和通气槽的槽底均与安装槽竖直段的槽底齐平。

9.为了便于移动螺钉,同时避免加工干涉,作为优选,所述让位装置包括在导向块上对称设置的两个固定块,每个所述固定块上均连接有压簧,所述压簧的一端连接有安装块,每个所述安装块上均设有一个缺口,两个所述缺口合围形成让位槽,在每个该安装块上对应缺口的位置处沿螺钉的出料方向均设有一段止位槽,两个所述止位槽对称设置且均与安装槽的水平段连通,两段该止位槽的下端槽壁均与安装槽水平段的下端槽壁齐平。

10.为了简化结构,作为优选,在所述固定架上设有第三气缸,所述第三气缸的输出端设有第一连接板,在所述第一连接板的下端面对应两个止位槽的止位端位置处设有竖直向下伸出的冲头,在所述导向块上对应冲头的位置处设有让位通孔;在所述工作台的下端设有与工作台连接固定的第二气缸,所述第二气缸的输出端设有第二连接板,在所述第二连接板的上端面对应两个止位槽的止位端位置处设有竖直向上伸出的顶杆,在所述工作台上对应顶杆的位置处设有通孔。

11.为了简化结构,同时保证螺钉移动到位,作为优选,在两个所述安装块上端的一侧均设有一段过渡斜面,在所述冲头上设有圆锥斜面,该圆锥斜面的斜度与过渡斜面的斜度相适配,当冲头下移时,圆锥斜面抵接两个过渡斜面,并同时推动两个安装块移动并分别挤压对应端的压簧。

12.为了便于观察螺钉移动状态,同时防止螺钉掉出,作为优选,在所述导向块的上端面对应安装槽的位置处设有开口,在该开口处设有盖板,在所述盖板上设有定位块,所述定位块伸入让位槽,且所述盖板的下端面与导向块上端面的对应位置抵接。

13.为了避免损伤螺钉,作为优选,所述顶杆上设有一段上小下大的锥形杆。

14.有益效果:本实用新型设置导向槽、安装槽、止位槽、冲头,顶杆和让位装置,在满足自动送螺钉的前提下实现压箍铆紧螺钉的加工,减少了加工周期,提高了生产效率。

附图说明

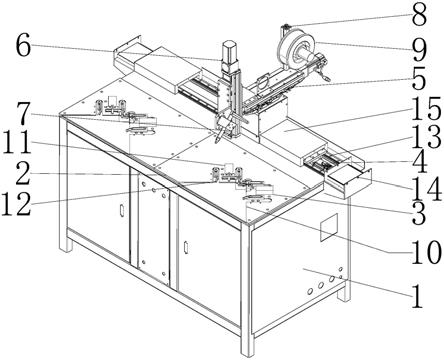

15.图1为本实用新型的结构示意图。

16.图2为下模座的结构示意图。

17.图3为图2中的a处放大图。

18.图4为螺丝机与工作台的安装结构示意图。

19.图5为图4中的b处放大图。

20.图6为让位装置的结构示意图。

21.图7为安装槽与止位槽的安装结构示意图。

22.图8为导向块与让位装置的结构示意图

23.图9为冲头与顶杆的使用状态图。

具体实施方式

24.下面结合附图对本实用新型作进一步说明。

25.由图1、图2、图3、图4、图5、图6、图7、图8和图9所示,本实用新型包括工作台1,在所述工作台1上设有四个螺丝机3,每两个螺丝机3为一组,每组的两个螺丝机3沿进料方向左、右对称设置;在该工作台1上的一侧设有一个固定架11,在每个所述螺丝机3的出料位置设有水平伸出的出料架31,在所述工作台1上对应出料架31的出料位置处设有放置块4,在所述放置块4上设有与出料架31一侧套接的放置槽41,在该放置块4上还设有与放置槽41连通的导向槽42,在所述导向槽42的一侧设有第一气缸43,另一侧设有喷气嘴44,所述第一气缸43的输出端设有推杆44,所述推杆44水平伸入导向槽42内;在所述推杆44上沿推送方向依次设有接料槽441和通气槽442,在所述工作台1上设有底板15,在所述底板15上对应喷气嘴46的位置处设有导向块45,在所述导向块45设有安装槽451,所述安装槽451包括形成截面为“t”形结构的水平段和竖直段,所述安装槽451与导向槽42连通,所述接料槽441和通气槽442的槽底均与安装槽451竖直段的槽底齐平。

26.在所述安装槽451的出料端连通设有让位装置,所述让位装置包括在导向块45上对称设置的两个固定块24,每个所述固定块24上均连接有压簧241,所述压簧241的一端连接有安装块242,每个所述安装块242上均设有一个缺口,两个所述缺口合围形成让位槽,在每个该安装块242上对应缺口的位置处沿螺钉的出料方向均设有一段止位槽243,两个所述止位槽243对称设置且均与安装槽451的水平段连通,两段该止位槽243的下端槽壁均与安装槽451水平段的下端槽壁齐平。

27.在所述固定架11上设有第三气缸14,所述第三气缸14的输出端设有第一连接板141,在所述第一连接板141的下端面对应两个止位槽243的止位端位置处设有竖直向下伸出的冲头12,在所述导向块45上对应冲头12的位置处设有让位通孔;在所述工作台1的下端设有与工作台1连接固定的第二气缸13,所述第二气缸13的输出端设有第二连接板132,在所述第二连接板132的上端面对应两个止位槽243的止位端位置处设有竖直向上伸出的顶杆131,在所述工作台1上对应顶杆131的位置处设有通孔,所述顶杆131上设有一段上小下大的锥形杆。

28.在两个所述安装块242上端的一侧均设有一段过渡斜面,在所述冲头12上设有圆锥斜面,该圆锥斜面的斜度与过渡斜面的斜度相适配,当冲头12下移时,圆锥斜面抵接两个过渡斜面,并同时推动两个安装块242移动并分别挤压对应端的压簧241。

29.在所述导向块45的上端面对应安装槽451的位置处设有开口,在该开口处设有盖板452,在所述盖板452上设有定位块453,所述定位块453伸入观察槽,且所述盖板452的下端面与导向块45上端面的对应位置抵接。

30.在所述底板15上螺接有定位销2,所述第一气缸43、第二气缸13和第三气缸14均与plc控制器(未标示)连接。

31.本实用新型的使用方法如下:

32.如图1到图9所示,先在plc控制器上设定相关加工参数,已加工成型的料带上预设有定位孔(如图2中的料带样式所示),在底板15上对应两个定位孔的位置处均螺接上定位销2,利用料带上的定位孔套接在定位销2上,加工时,手动移动料带把定位孔套接在螺接的定位销2上,开启plc控制器并同时启动四个螺丝机,螺丝机3把螺钉按序逐个移动到推杆44

的接料槽441内,由于推杆44位于导向槽42内,再由plc控制器启动第一气缸43,故推杆44带动螺钉在导向槽42内移动,并把螺钉移动到喷气嘴46的位置处,再由plc控制器启动与喷气嘴46连接的气泵,利用高压气流把螺钉吹入安装槽451中,随后推杆44回移,下一个螺钉又进入接料槽441内,此时,通气槽442位于喷气嘴46位置,高压气流经通气槽442继续吹入安装槽451内,并使螺钉最终经让位槽移动到两个止位槽合围形成的止位端位置,即安装位置的正上方,在此过程中,螺钉的螺帽位置沿安装槽451的水平段移动到止位槽243内,螺钉的竖直段在让位槽内处于悬空状态。

33.接着,由plc控制器启动第二气缸13,带动顶杆131上移穿过工作台23并由锥形杆位置顶住螺钉的下端,此时止位槽243的上端槽壁在竖直方向把螺钉的螺帽抵接限位,螺钉不动,紧接着,启动冲床并使上模座1下移,即带动冲头12下移,冲头12的圆锥斜面与安装块242上的过渡斜面抵接,并推动安装块242移动挤压压簧241,让位槽被撑开,冲头12贴合螺钉螺帽上端面的同时,螺钉的螺帽从止位槽243中脱离,此时螺钉的上端和下端同时被冲头12和顶杆131抵接,再启动第二气缸13回移,即冲头12和顶杆131夹着螺钉一起同速下移,并使螺钉的下端面与料带上端面对应的铆接位置抵接,顶杆131继续下移并脱离螺钉,冲头12继续施力抵接螺钉,在料带上实现对螺钉压箍铆紧的安装,最后,上模座1带动冲头12上移,安装块242在压簧241的弹性力作用下回移,让位槽恢复到待命时的宽度,同时在四个位置完成压箍螺钉的加工,当料带上的下一个零件的位置到位后,重复上述相关步骤,即能持续进行压箍铆紧螺钉的装配操作,结构简单紧凑,降低了劳动强度,提高了生产效率。

34.需要说明的是,由于手持料带并不长,加工零件的件数少,在有定位销2的前提下,手动操作的强度不大且能保证加工安全。

35.设置的盖板452在安装槽451上端开口的位置,同时与安装槽451合围形成一个导向空腔结构,除了能防止螺钉被高压气流吹出安装槽451而掉落的情况,还能在有螺钉没有被吹到位时,便于拿起盖板452检查原因,同时,定位块453伸入让位槽内放置,便于在水平方向固定盖板452.

36.本实施例中的产品需要铆接四个位置,方便检查,能很好地避免了漏加工的情况;如发现有位置漏加工,在及时补料后,在plc控制器上单独启动对应的螺丝机3送螺钉,并启动对应的第二气缸13和第三气缸14补充加工即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。