1.本发明涉及涂料技术领域,具体而言,涉及一种热固型防静电涂料、其制备方法及应用。

背景技术:

2.随着科学技术的飞速发展,人类社会数字化,信息化程度逐步提高,电工电子技术在生产生活领域起到了重要作用。在智能手机、电脑、电视、电子纸、太阳能电池等电子设备的生产和使用过程中,为防止产生静电、刮擦损伤等破坏,需要印刷一层具有保护作用的防静电涂层。

3.例如,在制作oled显示屏幕的过程中,通常要对oled器件进行切割,打磨,使其尺寸符合要求,最后传送到清洗烘干的场所进行清洗烘干,去除每个oled器件上的异物。但是,在制造oled显示装置的过程中,如果直接将上述oled器件通过机器进行传送,会在器件上产生划痕,严重的时候甚至造成oled器件损坏,为了保护oled器件在转运过程中不受损伤,防止污垢或尘埃附着,在oled器件另一侧印刷一层防静电涂料,待其受热固化后形成一层保护涂层,能够增加基板的硬度和耐刮擦能力,保护oled器件在传输过程中不受到损伤和破坏。

4.基于防静电涂层的使用条件,要求其具备以下性能:(1)固化条件简单; (2)固化后涂层拥有良好的耐水性和抗静电效果,且硬度优异,对基材有良好的附着力。因此,开发满足以上优点的防静电涂料具有深远意义。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种热固型防静电涂料及其制备方法,旨在制备固化条件简单的涂料,且涂料固化之后具备硬度高、附着力好、耐水性好和抗静电效果优异的特点。

7.本发明的第二目的在于提供热固型防静电涂料在制备电子设备的保护涂层中的应用。

8.本发明的第三目的在于提供一种电子设备,其能够利用保护涂层起到很好的保护作用,防止出现刮擦或静电损坏。

9.本发明是这样实现的:

10.第一方面,本发明提供一种热固型防静电涂料,按质量份数计,其原料包括:热塑性树脂20-60份、溶剂20-80份、无机填料0.1-10份、抗静电剂 0.1-10份和热固化剂0.1-10份;

11.其中,热固化剂与抗静电剂的质量比为0.3-3:1。

12.在可选的实施方式中,按质量份数计,其原料包括:热塑性树脂30-50 份、溶剂40-65份、无机填料1-5份、抗静电剂1-5份和热固化剂1-8份;

13.热固型防静电涂料的固含量为35-70%,粘度为5000-20000cp;

14.热固化剂与抗静电剂的质量比为0.3-2:1;优选为0.5-1.5:1;

15.优选地,热固型防静电涂料的固含量为35-65%,粘度为7000-18000cp;

16.更优选地,热固型防静电涂料的固含量为40-65%,粘度为7000-15000cp。

17.在可选的实施方式中,热塑性树脂中包含羟基,羟值为2-50mgkoh/g,优选为3-40mgkoh/g,更优选为5-30mgkoh/g;

18.优选地,热塑性树脂选自聚酯树脂、聚氨酯、丙烯酸酯树脂、聚碳酸酯树脂和酚醛树脂中的至少一种;

19.优选地,热塑性树脂的分子量为2000-200000g/mol,更优选为3000

‑ꢀ

100000g/mol,进一步优选为5000-80000g/mol。

20.在可选的实施方式中,热固化剂为异氰酸酯类固化剂,异氰酸根与热塑性树脂中的羟基的当量比为0.3-1.8:1,热固化剂与热塑性树脂的质量比为0.2-20:100;

21.优选地,异氰酸根与热塑性树脂中的羟基的当量比为0.5-1.6:1;更优选为0.8-1.5:1;

22.优选地,热固化剂与热塑性树脂的质量比为2-18:100;更优选为5

‑ꢀ

15:100;

23.优选地,热固化剂选自四亚甲基二异氰酸酯、六亚甲基二异氰酸酯、甲苯二异氰酸酯、二苯甲烷二异氰酸酯、苯二亚甲基二异氰酸酯和异氟尔酮二异氰酸酯中的至少一种。

24.在可选的实施方式中,溶剂的沸点为110-280℃;

25.优选地,溶剂选自n-甲基吡咯烷酮、n-乙基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、γ-丁内酯、γ-戊内酯、二甲基亚砜、1,3-二甲基-2-咪唑啉酮、丙二醇甲醚醋酸酯、丙二醇单甲醚乙酸酯、甲苯、二甲苯、二异丁基酮、环己酮、二乙二醇二丁醚、二乙二醇丁基甲醚、二丙二醇二甲醚、三乙二醇丁基甲醚、二乙二醇单丁醚、二乙二醇单甲醚、二乙二醇乙基甲醚、乙二醇单甲醚、二乙二醇二甲醚、二乙二醇二乙醚、三甘醇单甲醚和三甘醇二甲醚中的至少一种。

26.在可选的实施方式中,无机填料选自氧化物、碳化物、硬脂酸盐和无机粒子中的至少一种;

27.优选地,氧化物包括二氧化硅、二氧化钛、氧化钙、氧化镁、氧化锌、氧化铜和氧化铝;

28.优选地,碳化物包括碳化硅、碳化硼、碳化钙、碳化锆、碳化铬和碳化钼;

29.优选地,硬脂酸盐包括硬脂酸铝、硬脂酸钙、硬脂酸锌和硬脂酸镁;

30.优选地,无机粒子包括滑石、膨润土、高岭土、陶土、磁粉、钛白粉、玻璃纤维和云母。

31.在可选的实施方式中,抗静电剂选自金属粉末、碳系粒子、高分子聚合物、离子型抗静电化合物和非离子型抗静电化合物中的至少一种;

32.优选地,金属粉末包括金粉、银粉、铜粉、铂粉、钯粉、镍粉和铝粉;

33.优选地,碳系粒子包括炭黑、石墨、石墨烯和碳纳米管;

34.优选地,高分子聚合物包括聚醚酯、聚醚酯酰胺和环氧乙烷;

35.优选地,离子型抗静电化合物包括酚醚磷酸酯钾盐、烷基苯磺酸盐、烷基磺酸盐、烷基硫酸酯盐、烷基磷酸酯盐、季铵盐、脂肪胺盐和咪唑啉盐;

36.优选地,非离子型抗静电化合物包括聚氧乙烯衍生物、山梨糖醇、乙醇酰胺、脂肪

酸多元醇酯、双(β-羟乙基)硬酯胺和双(β-羟乙基)椰油胺;

37.优选地,热固型防静电涂料中包含硅烷基化合物,硅烷基化合物来自热塑性树脂或其他助剂,以质量分数计,硅烷基化合物的含量为0.1-5.0%,优选为0.5-4%,更优选为0.5-3%;

38.优选地,热固型防静电涂料的原料还包括引发剂、消光剂、消泡剂、流平剂、紫外吸收剂、表面活性剂、增稠剂、增白剂、染料、颜料、阻燃剂、阻聚剂、附着力促进剂和偶联剂中的至少一种。

39.第二方面,本发明提供一种热固型防静电涂料的制备方法,利用前述实施方式中任一项的热固型防静电涂料的原料进行制备;

40.优选地,制备方法包括:将热塑性树脂和溶剂加热溶解之后,再与其他原料混合均匀。

41.第三方面,本发明提供前述实施方式中任一项的热固型防静电涂料或前述实施方式中制备方法制备得到的热固型防静电涂料在制备电子设备的保护涂层中的应用;

42.优选地,保护涂层的制备方法包括:将热固型防静电涂料涂布于基材上得到湿膜,然后进行加热固化;

43.更优选地,加热固化的温度为60-150℃,加热时间为10-60min;

44.更优选地,湿膜的厚度为10-150μm。

45.第四方面,本发明提供一种电子设备,包括电子设备本体和涂覆于电子设备本体上的保护涂层;保护涂层是利用前述实施方式中任一项的热固型防静电涂料或前述实施方式中制备方法制备得到的热固型防静电涂料制备形成。

46.本发明具有以下有益效果:以热塑性树脂、溶剂、无机填料、抗静电剂和热固化剂为原料制备热固型防静电涂料,该涂料可以通过短时间的加热处理得到热固型防静电涂层,该涂层具有硬度高、附着力好、耐水性好和抗静电效果优异的特点。该涂料可以用于制备电子设备的保护涂层,对电子设备有良好的涂布性和粘附性,能够提升基板的硬度,防止oled器件在传输、清洗的过程中受到刮擦、静电损坏。

具体实施方式

47.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

48.本发明实施例提供一种热固型防静电涂料,按质量份数计,其原料包括:热塑性树脂20-60份、溶剂20-80份、无机填料0.1-10份、抗静电剂0.1-10 份和热固化剂0.1-10份。通过引入抗静电剂和热固化剂并调整各组分的用量,使涂料固化之后具备优异的附着力、硬度和耐水性。

49.为进一步提高涂料固化之后的性能,发明人对各组分的用量做了进一步优化:按质量份数计,其原料包括:热塑性树脂30-50份、溶剂40-65份、无机填料1-5份、抗静电剂1-5份和热固化剂1-8份。

50.在一些实施例中,从固化后涂层的抗静电性能、附着力和硬度方面考虑,热固化剂

与抗静电剂的质量比为0.3-3:1,优选为0.3-2:1,更优选为0.5-1.5:1。在此范围内,固化后的涂层抗静电效果、附着力和硬度最为优越,若抗静电剂含量过高,会导致涂层的附着力和硬度下降;若固化剂含量过高,会导致涂层的抗静电效果降低。

51.具体地,热固化剂与抗静电剂的质量比可以为0.3:1、0.5:1、1.0:1、1.5:1、 2.0:1、2.5:1、3.0:1等,也可以为以上相邻比例值之间的任意值。

52.在一些实施例中,热塑性树脂中包含羟基,羟值为2-50mgkoh/g,优选为3-40mgkoh/g,更优选为5-30mgkoh/g。对于热塑性树脂的种类并没有特别的限定,热塑性树脂选自聚酯树脂、聚氨酯、丙烯酸酯树脂、聚碳酸酯树脂和酚醛树脂中的至少一种,可以为一种或几种。

53.进一步地,热塑性树脂的分子量为2000-200000g/mol,优选为3000

‑ꢀ

100000g/mol,更优选为5000-80000g/mol,使用此分子量范围内的热塑性树脂制得的热固型防静电涂料,粘度适中。

54.通过调控各组分的用量使得到的热固型防静电涂料的固含量为35-70%,粘度为5000-20000cp;优选地,热固型防静电涂料的固含量为35-65%,粘度为7000-18000cp;更优选地,热固型防静电涂料的固含量为40-65%,粘度为7000-15000cp。固含量在上述范围内能够使涂料固化后得到的涂层结构致密,无气泡;将粘度控制在上述范围内,使涂料具有良好的涂布性能,固化后的涂层厚度均匀。

55.在本发明实施例中所使用的热固化剂,其种类并没有明确的限定,从固化速率、固化温度、固化后涂层的硬度、以及涂层对基板的粘附性角度考虑,优选为异氰酸酯类固化剂。具体地,热固化剂选自四亚甲基二异氰酸酯、六亚甲基二异氰酸酯、甲苯二异氰酸酯、二苯甲烷二异氰酸酯、苯二亚甲基二异氰酸酯和异氟尔酮二异氰酸酯中的至少一种,热固化剂可以为一种或几种。

56.上述热固化剂在加热固化过程中与热塑性树脂中的羟基发生反应生成氨基甲酸酯键,使树脂的分子量增加,能够提高涂层的硬度和附着力,因此羟基与异氰酸根的数量越接近越有利于性能的提高。在实际操作过程中,异氰酸根与热塑性树脂中的羟基的当量比为0.3-1.8:1,优选地,异氰酸根与热塑性树脂中的羟基的当量比为0.5-1.6:1;更优选为0.8-1.5:1;热固化剂与热塑性树脂的质量比为0.2-20:100,优选为2-18:100,更优选为5-15:100。

57.具体地,氰酸根与热塑性树脂中的羟基的当量比可以为0.3:1、0.4:1、 0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1等,也可以为以上相邻比例值之间的任意值;热固化剂与热塑性树脂的质量比可以为0.2:100、0.5:100、1.0:100、1.5:100、2.0:100、 2.5:100、3.0:100、3.5:100、4.0:100、4.5:100、5.0:100、5.5:100、6.0:100、 6.5:100、7.0:100、7.5:100、8.0:100、8.5:100、9.0:100、9.5:100、10.0:100、 10.5:100、11.0:100、11.5:100、12.0:100、12.5:100、13.0:100、13.5:100、14.0:100、 14.5:100、15.0:100、15.5:100、16.0:100、16.5:100、17.0:100、17.5:100、18.0:100、 18.5:100、19.0:100、19.5:100、20.0:100等,也可以为以上相邻比例值之间的任意值。

58.在一些实施例中,原料中所采用的溶剂的沸点为110-280℃,采用此种溶剂制备的热固型防静电涂料有良好的稳定性,在使用机器进行分散的过程中不会有溶剂挥发造成固

含量的变化,制备的涂层薄厚均匀。具体地,溶剂选自n-甲基吡咯烷酮、n-乙基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、γ-丁内酯、γ-戊内酯、二甲基亚砜、1,3-二甲基-2-咪唑啉酮、丙二醇甲醚醋酸酯、丙二醇单甲醚乙酸酯、甲苯、二甲苯、二异丁基酮、环己酮、二乙二醇二丁醚、二乙二醇丁基甲醚、二丙二醇二甲醚、三乙二醇丁基甲醚、二乙二醇单丁醚、二乙二醇单甲醚、二乙二醇乙基甲醚、乙二醇单甲醚、二乙二醇二甲醚、二乙二醇二乙醚、三甘醇单甲醚和三甘醇二甲醚中的至少一种。也就是说,溶剂可以为以上有机溶剂中的一种或几种。

59.在一些实施例中,原料中的无机填料选自氧化物、碳化物、硬脂酸盐和无机粒子中的至少一种,以上几种无机填料的加入,均能够提升热固型防静电涂层的耐热性、耐久性和硬度等方面的性能。具体地,氧化物包括二氧化硅、二氧化钛、氧化钙、氧化镁、氧化锌、氧化铜和氧化铝;碳化物包括碳化硅、碳化硼、碳化钙、碳化锆、碳化铬和碳化钼;硬脂酸盐包括硬脂酸铝、硬脂酸钙、硬脂酸锌和硬脂酸镁;无机粒子包括滑石、膨润土、高岭土、陶土、磁粉、钛白粉、玻璃纤维和云母。从流动性、触变性的角度考虑,优选二氧化硅、二氧化钛。

60.在一些实施例中,原料中的抗静电剂选自金属粉末、碳系粒子、高分子聚合物、离子型抗静电化合物和非离子型抗静电化合物中的至少一种,以上几种抗静电剂均能够提升涂料的抗静电性能。具体地,金属粉末包括金粉、银粉、铜粉、铂粉、钯粉、镍粉和铝粉;碳系粒子包括炭黑、石墨、石墨烯和碳纳米管;高分子聚合物包括聚醚酯、聚醚酯酰胺和环氧乙烷;离子型抗静电化合物包括酚醚磷酸酯钾盐、烷基苯磺酸盐、烷基磺酸盐、烷基硫酸酯盐、烷基磷酸酯盐、季铵盐、脂肪胺盐和咪唑啉盐;非离子型抗静电化合物包括聚氧乙烯衍生物、山梨糖醇、乙醇酰胺、脂肪酸多元醇酯、双(β-羟乙基)硬酯胺和双(β-羟乙基)椰油胺。

61.一般而言,上述无机填料或导电粒子的粒径要求小于8μm,如果粒径尺寸过大,会导致固化后涂层表面不均匀。

62.为促进固化后的涂层对基板拥有良好的粘附性,上述热固型防静电涂料中包含硅烷基化合物,该硅烷基化合物可以来自热塑性树脂,也可以来自其它助剂,其含量为0.1-5.0质量%,优选为0.5-4质量%,更优选为0.5-3 质量%,在此范围内,能够有效的增强其对基板的粘附性,当其含量小于0.1%时,无法起到促进粘附性的作用,当其含量大于5.0%时,会导致固化后的涂层硬度下降。

63.在一些实施例中,热固型防静电涂料的原料还包括引发剂、消光剂、消泡剂、流平剂、紫外吸收剂、表面活性剂、增稠剂、增白剂、染料、颜料、阻燃剂、阻聚剂、附着力促进剂和偶联剂中的至少一种,通过以上原料以赋予涂料其他方面的性能。

64.本发明实施例提供一种热固型防静电涂料的制备方法,利用上述热固型防静电涂料的原料进行制备,通过原料的组成和配比的优化,使涂料在固化之后具有硬度高、附着力好、耐水性好和抗静电效果优异的特点。

65.具体地,制备方法包括:将热塑性树脂和溶剂加热溶解之后,再与其他原料混合均匀。在实际操作过程中,将热塑性树脂、溶剂投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,加热到40-70℃,待树脂完全溶解后,加入无机填料、抗静电剂、热固化剂以及其他助剂,分散均匀后,停止实验,得到热固化涂料。

66.需要说明的是,为使无机填料与热塑性树脂和其他填料分散均匀,制得的热固型防静电涂料需要经过机器分散,所用机器可以为搅拌机、超声分散机、三辊研磨机、球磨机、

卧式研磨机,本发明实施例优选为卧式研磨机。

67.本发明实施例还提供上述热固型防静电涂料在制备电子设备的保护涂层中的应用,通过将上述热固型防静电涂料在基材表面形成保护涂层,能够防止oled器件等电子设备在传输、清洗的过程中受到刮擦、静电损坏。

68.保护涂层的制备方法包括:将热固型防静电涂料涂布于基材上得到湿膜,然后进行加热固化;加热固化的温度为60-150℃(如60℃),加热时间为10-60min,通过干燥固化处理,即得到抗静电涂层。

69.在一些实施例中,在涂布之前,将上述制得的热固型防静电涂料进行过滤,除去其中的灰尘杂质和没有分散开来的大粒径助剂填料,然后均匀的印刷或涂布在基板上面,得到湿膜。

70.具体地,过滤可以采用现有的过滤方式,如重力过滤、加压过滤、真空过滤等,以有效除去杂质颗粒,优选为加压过滤。过滤器的孔径或其所用滤布的孔径可以为1~50μm,优选为3~30μm,更优选为5~20μm。涂布或印刷的方法没有特别的限定,从涂层厚度的均一性和工艺的易操作性,优选丝网印刷和狭缝涂布的方法。

71.具体地,从对基材的保护能力和固化时间方面考虑,涂料的湿膜厚度为 10-150μm,优选为20-100μm,更优选为20-80μm。

72.具体地,加热固化时所采用的加热的方法不限,可以使溶剂蒸发,涂层固化即可。加热温度为60-150℃,优选为80-130℃,更优选为80-120℃。若加热温度过高,涂层表面快速固化,内部溶剂不能及时蒸发,会导致涂层内部存在大量气泡;若加热温度过低,固化速度慢,不利于效率的提高。

73.具体地,固化时间可以根据固化温度进行调整,优选为10-60min,更优选为10-40min,最优选为10-20min。

74.具体地,加热固化之后制备得到的热固型防静电涂层的厚度为3-100μ m,优选为5-80μm,更优选为8-50μm,若涂层过薄,其耐刮擦和损伤的能力下降,起不到保护基板的效果;若涂层过厚,不利于固化。

75.需要说明的是,本发明实施例中制备得到的热固型防静电涂层拥有良好的硬度、附着力和抗静电效果,所述涂层在98℃热水中浸泡10min后,硬度为h以上,表面电阻为9.9*10

10

ω以下,表面摩擦电压为100v以下。

76.本发明实施例还提供一种电子设备,包括电子设备本体和涂覆于电子设备本体上的保护涂层;保护涂层是利用上述热固型防静电涂料制备形成,利用保护涂层可以对电子设备本体起到保护作用,防止oled器件等电子设备在传输、清洗的过程中受到刮擦、静电损坏。

77.具体地,电子设备本体的种类不限于oled器件,也可以为其他类型的电子设备。

78.以下结合实施例对本发明的特征和性能作进一步的详细描述。

79.实施例1

80.本实施例提供一种保护涂层的制备方法,包括以下步骤:

81.(1)热固型防静电涂料的制备

82.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、23.49g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌

12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、1.91g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

83.(2)涂层制备

84.将上述制得的热固型防静电涂料使用过滤器进行过滤,滤膜尺寸为10 μm,将过滤后的溶液进行减压脱气,取50ml涂料至于50cm*50cm的200 目网版上,使用丝网印刷机在30cm*40cm的玻璃基板上印刷成膜。印刷完毕后,将玻璃基板移至100℃的加热板上面,持续二十分钟,得到固化后的防静电涂层。

85.实施例2

86.本实施例提供一种保护涂层的制备方法,包括以下步骤:

87.(1)热固型防静电涂料的制备

88.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、21.59g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、3.81g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

89.(2)涂层制备

90.具体步骤参照实施例1。

91.实施例3:

92.本实施例提供一种保护涂层的制备方法,包括以下步骤:

93.(1)热固型防静电涂料的制备

94.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、19.68g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、5.72g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

95.(2)涂层制备

96.具体步骤参照实施例1。

97.实施例4

98.本实施例提供一种保护涂层的制备方法,包括以下步骤:

99.(1)热固型防静电涂料的制备

100.将40g聚酯树脂(羟值=16mgkoh/g)、30g三甘醇单甲醚、24.13g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、1.09g导电炭黑(cabot bp2000)、2.18g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

101.(2)涂层制备

102.具体步骤参照实施例1。

103.实施例5

104.本实施例提供一种保护涂层的制备方法,包括以下步骤:

105.(1)热固型防静电涂料的制备

106.将40g聚酯树脂(羟值=16mgkoh/g)、30g三甘醇单甲醚、23.22g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、2.18g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

107.(2)涂层制备

108.具体步骤参照实施例1。

109.实施例6

110.本实施例提供一种保护涂层的制备方法,包括以下步骤:

111.(1)热固型防静电涂料的制备

112.将40g聚酯树脂(羟值=16mgkoh/g)、30g三甘醇单甲醚、20.86g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、4.36g导电炭黑(cabot bp2000)、2.18g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

113.(2)涂层制备

114.具体步骤参照实施例1。

115.实施例7

116.本实施例提供一种保护涂层的制备方法,包括以下步骤:

117.(1)热固型防静电涂料的制备

118.将40g聚酯树脂(羟值=8mgkoh/g)、30g三甘醇单甲醚、24.91g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、1.09g固化剂(万华ht-100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

119.(2)涂层制备

120.具体步骤参照实施例1。

121.实施例8

122.本实施例提供一种保护涂层的制备方法,包括以下步骤:

123.(1)热固型防静电涂料的制备

124.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、21.09g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g抗静电剂(basf lq01)、3.81g固化剂(万华ht-100), 0.2g附着力促进剂(byk-4510),0.3g流平剂(byk-331)搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

125.(2)涂层制备

126.具体步骤参照实施例1。

127.实施例9

128.本实施例提供一种保护涂层的制备方法,包括以下步骤:

129.(1)热固型防静电涂料的制备

130.将40g聚氨酯(羟值=22mgkoh/g)、30g三甘醇单甲醚、21.91g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g抗静电剂(basf lq01)、2.99g固化剂(万华ht-100), 0.2g附着力促进剂(byk-4510),0.3g流平剂(byk-331)搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

131.(2)涂层制备

132.具体步骤参照实施例1。

133.实施例10

134.本实施例提供一种保护涂层的制备方法,包括以下步骤:

135.(1)热固型防静电涂料的制备

136.将20g聚酯树脂(羟值=28mgkoh/g)、10g三甘醇单甲醚、10g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入0.1g气相二氧化硅、0.1g导电炭黑(cabot bp2000)、0.1g固化剂(万华ht-100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

137.(2)涂层制备

138.具体步骤参照实施例1。

139.实施例11

140.本实施例提供一种保护涂层的制备方法,包括以下步骤:

141.(1)热固型防静电涂料的制备

142.将60g聚酯树脂(羟值=28mgkoh/g)、40g三甘醇单甲醚、40g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入10g气相二氧化硅、10g导电炭黑(cabot bp2000)、10g固化剂(万华ht-100),搅拌 30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

143.(2)涂层制备

144.具体步骤参照实施例1。

145.对比例1

146.本对比例提供一种保护涂层的制备方法,包括以下步骤:

147.(1)热固型防静电涂料的制备

148.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、25.4g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

149.需要说明的是,本对比例与实施例1在原料上的区别仅在于:不加入固化剂,替换

为等量的溶剂。

150.(2)涂层制备

151.具体步骤参照实施例1。

152.对比例2

153.本对比例提供一种保护涂层的制备方法,包括以下步骤:

154.(1)热固型防静电涂料的制备

155.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、25.02g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、0.38g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

156.需要说明的是,本对比例与实施例1在原料上的区别仅在于:固化剂用量减少,将减少的固化剂用量替换为等量的溶剂。本对比例中热固化剂与抗静电剂的质量比为0.19:1。

157.(2)涂层制备

158.具体步骤参照实施例1。

159.对比例3

160.本对比例提供一种保护涂层的制备方法,包括以下步骤:

161.(1)热固型防静电涂料的制备

162.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、17.78g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、2.0g导电炭黑(cabot bp2000)、7.62g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

163.需要说明的是,本对比例与实施例1在原料上的区别仅在于:固化剂用量增加,相应减少溶剂的用量。本对比例中热固化剂与抗静电剂的质量比为3.81:1。

164.(2)涂层制备

165.具体步骤参照实施例1。

166.对比例4

167.本对比例提供一种保护涂层的制备方法,包括以下步骤:

168.(1)热固型防静电涂料的制备

169.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、23.59g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、3.81g固化剂(万华ht-100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

170.需要说明的是,本对比例与实施例1在原料上的区别仅在于:不加入抗静电剂,并保持原料总用量不变。

171.(2)涂层制备

172.具体步骤参照实施例1。

173.对比例5

174.本对比例提供一种保护涂层的制备方法,包括以下步骤:

175.(1)热固型防静电涂料的制备

176.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、23.09g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、0.5g导电炭黑(cabot bp2000)、3.81g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

177.需要说明的是,本对比例与实施例1在原料上的区别仅在于:抗静电剂用量减少,并是原料总用量不变。本对比例中热固化剂与抗静电剂的质量比为7.62:1。

178.(2)涂层制备

179.具体步骤参照实施例1。

180.对比例6

181.本对比例提供一种保护涂层的制备方法,包括以下步骤:

182.(1)热固型防静电涂料的制备

183.将40g聚酯树脂(羟值=28mgkoh/g)、30g三甘醇单甲醚、10.59g丙二醇甲醚醋酸酯投入固定好搅拌器、加热器、氮气的反应瓶内,开启搅拌,转速为80rpm,升温至60℃,搅拌12h,待树脂完全溶解后,加入2.6g气相二氧化硅、13.0g导电炭黑(cabot bp2000)、3.81g固化剂(万华ht

‑ꢀ

100),搅拌30min,停止实验,将制得的产物使用卧式研磨机进行研磨,使其分散均匀,得到热固型防静电涂料。

184.需要说明的是,本对比例与实施例1在原料上的区别仅在于:抗静电剂用量增加,并是原料总用量不变。本对比例中热固化剂与抗静电剂的质量比为0.29:1。

185.(2)涂层制备

186.具体步骤参照实施例1。

187.试验例1

188.测试实施例和对比例中得到热固型防静电涂料和防静电涂层的性能,具体如下:

189.(1)热固型防静电涂料粘度测试:

190.聚酰胺酸溶液的黏度采用brookfiled旋转黏度计测试,测试温度为25℃。

191.(2)防静电涂层耐水性测试:

192.将固化后的涂层在98℃的热水中浸泡10min,然后取出使用无尘纸将涂层表面附着的水分除去,室温干燥60min后,测量涂层的表面电阻、表面摩擦电压、硬度和附着力。

193.(3)防静电涂层的附着力测试:

194.涂层的附着力根据gb/t 9286-1958标准,通过百格法试验进行评价。其中,使用均匀的切割速率在涂层上面形成11条平行切割线,每条切割线间距1mm,在做与切割线成90

°

角相交相同数量的平行切割线,以形成网格图形,使用胶粘带在网格上方压平粘结,确保胶粘带与涂层接触良好,缓慢平稳的撕离胶粘带,其中100/100表示未剥离,0/100表示全部剥离。

195.(4)防静电涂层的硬度测试:

196.涂层的硬度是根据gb/t 6739-2006标准,通过使用不用硬度的铅笔进行试验评价,硬度越高表明抗刮擦性能越强,硬度越低,表明抗刮擦性能越弱。

197.(5)防静电涂层表面电阻测试:

198.涂层的表面电阻使用trek152-1(trek公司制)测定,在室温条件下测试各涂层的表面电阻。

199.(6)防静电涂层表面摩擦电压测试:

200.使用非接触式静电电压表trek520(trek公司制)测定涂层的表面摩擦电压。测试时,使用高绝缘尼龙布在20s内与被测物体单向摩擦20次,10s 内使用非接触式静电电压表测试。

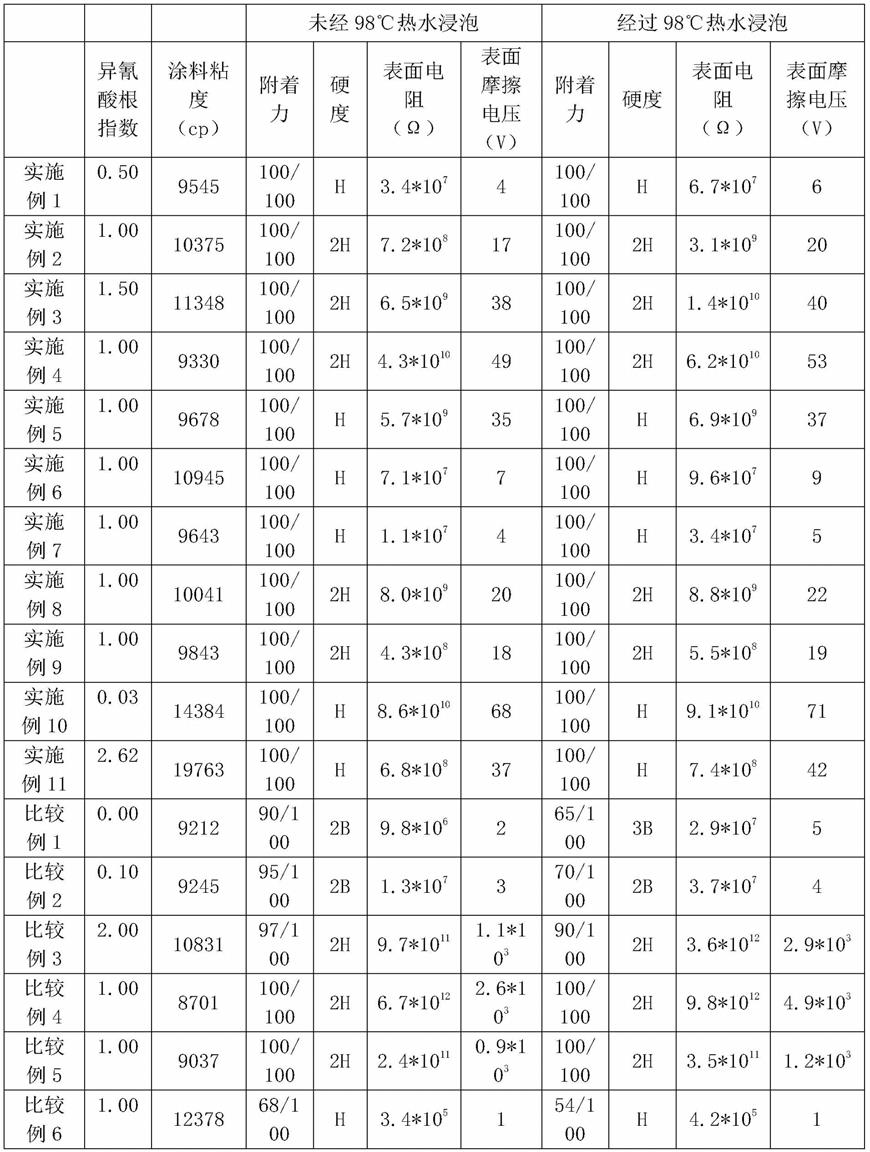

201.将上述实施例和对比例的实验数据总结如表1所示:

202.表1防静电涂层的性能测试结果

203.204.注:异氰酸根指数即异氰酸根与羟基的当量比。

205.根据表1中的实施例数据表明,由本发明实施例方法制得的防静电涂层拥有良好的耐水性和抗静电性能,经过98℃热水浸泡10min后,其硬度依旧能保持在h以上,附着力保持100/100。通过实施例1~7与比较例1~4 对比可知,引入抗静电剂,能够提高涂层的防静电性能,引入固化剂,能够提高涂层的附着力、硬度和耐水性,但是抗静电剂过量会导致涂层的附着力和硬度下降,固化剂过量会导致涂层抗静电效果下降。

206.此外,本发明的热固型防静电涂料具有低挥发性、高固含量的特点,可以通过短时间的加热处理得到热固型防静电涂层,该涂层具有硬度高、附着力好、耐水性好和抗静电效果优异的特点,在98℃热水中浸泡10min后,硬度为h以上,表面电阻为9.9*10

10

ω以下,表面摩擦电压为100v以下,可以作为基材的保护涂层使用。

207.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。