1.本发明涉及吸波材料技术领域,特别涉及一种基于曲面粘接吸波贴片的方法。

背景技术:

2.电磁波吸收装置往往呈现多曲率、多结构、部分易破损,由此采用的吸波涂层喷涂方法会产生施工困难、施工周期较长、后期维护反复、维护成本居高等问题。随着电磁吸波材料的维护及更换的要求也越来越高,采用吸波贴片实现电磁吸波方法越发普遍。与传统的喷涂吸波涂层相比,吸波贴片材料拥有预先制备、厚度可调、性能可预先检测、便于运输储存等优点,因而应用范围越来越广。

3.在吸波贴片粘贴施工过程中,往往出现胶层涂抹不均、或盈或亏,因而导致吸波贴片粘贴后出现凹坑,鼓包以及脱粘等诸多缺陷,尤其是在大尺寸的曲面施工区域缺陷比较容易出现。而且由于吸波贴片是由弹性体材料与吸波剂混炼后硫化获得的,橡胶自身的回弹性使得吸波贴片在曲面上存在难粘接、易翘曲、粘贴空隙大等现象。

4.因此,亟需制备一种基于曲面粘接吸波贴片的方法。

技术实现要素:

5.本发明实施例提供了一种基于曲面粘接吸波贴片的方法,使得吸波贴片能够牢固地粘接在大曲率曲面上,解决了大曲率曲面应用吸波贴片时易脱落、难粘接的问题。

6.本发明提供了一种基于曲面粘接吸波贴片的方法,包括:

7.(1)将待粘接吸波贴片的金属基材的第一表面进行预处理,得到表面粗糙的金属基材;其中,所述第一表面为曲面;

8.(2)将吸波贴片的第二表面进行表面处理,得到表面粗糙的吸波贴片;其中,所述吸波贴片的厚度≥1.0mm;

9.(3)将胶黏剂分别涂覆在所述表面粗糙的金属基材的第一表面和所述表面粗糙的吸波贴片的第二表面;其中,所述胶黏剂为双组分环氧胶黏剂;

10.(4)将涂覆有所述胶黏剂的吸波贴片按照预设方法铺贴并压合于涂覆有所述胶黏剂的金属基材上,得到预制金属基材;

11.(5)对所述预制金属基材进行固化处理,以将吸波贴片粘接在所述待粘接吸波贴片的金属基材上。

12.优选地,在步骤(1)中,所述第一表面的曲率半径≤8cm。

13.优选地,在步骤(1)中,所述预处理包括:通过无水乙醇对所述第一表面进行清洁,以去除所述第一表面的油污和附着物;然后采用砂纸对清洁后的所述第一表面进行打磨,直至得到表面粗糙的金属基材。

14.优选地,在步骤(1)中,所述预处理包括:采用由无水乙醇浸湿的脱脂棉对所述第一表面进行3~5次擦拭处理,待所述第一表面晾干后,采用不超过120目的砂纸以45

°

的打磨角度对所述第一表面进行斜正交打磨,直至得到表面粗糙的金属基材。

15.优选地,在步骤(2)中,所述表面处理包括:将所述吸波贴片静置在水平面上20~60min,然后用砂纸对所述吸波贴片进行打磨至表面失光,得到表面粗糙的吸波贴片;更优选地,所述砂纸为100目~120目。

16.优选地,在步骤(3)中,所述胶黏剂为由树脂和固化剂组成的洛德305胶黏剂的稀释液;

17.将胶黏剂分别涂覆在所述表面粗糙的金属基材的第一表面和所述表面粗糙的吸波贴片的第二表面,包括如下子步骤:

18.(31)将所述树脂加入至乙酸乙酯中并搅拌混匀,得到第一溶液;其中,所述树脂和所述乙酸乙酯的质量之比为(3~4):1;

19.(32)将所述固化剂加入至乙酸乙酯中并搅拌混匀,得到第二溶液;其中,所述固化剂和所述乙酸乙酯的质量之比为(3~4):1;

20.(33)将所述第一溶液和所述第二溶液进行搅拌混匀,得到所述胶黏剂;其中,所述第一溶液和所述第二溶液的质量之比为(1~1.2):1;

21.(34)通过刮板将所述胶黏剂分别涂覆在所述表面粗糙的金属基材的第一表面和所述表面粗糙的吸波贴片的第二表面。

22.优选地,在步骤(31)和步骤(32)中,所述搅拌的转速为500~800r/min,时间为20~30min;

23.在步骤(33)中,所述搅拌的转速为500~800r/min,时间为5~10min。

24.优选地,在步骤(34)中,通过刮板将所述胶黏剂分别涂覆在所述第一表面和所述第二表面,以使所述第一表面和所述第二表面被所述胶黏剂全覆盖,然后采用刮板沿正交方向进行移动,以获得均匀涂覆所述胶黏剂的第一表面和第二表面。

25.优选地,在步骤(3)中,在得到所述胶黏剂之后,更优选地,在30min内将所述胶黏剂分别涂覆在所述第一表面和所述第二表面。

26.优选地,所述步骤(4)包括如下子步骤:

27.(41)将涂覆有所述胶黏剂的吸波贴片置于涂覆有所述胶黏剂的金属基材上,采用边卷放边抹平的方式,将所述吸波贴片粘贴在涂覆有所述胶黏剂的金属基材上,并对粘贴过程中溢出的胶黏剂进行去除;

28.(42)将刮板置于所述吸波贴片的第三表面,将刮板从所述吸波贴片的中心移动至所述吸波贴片的边缘,以去除所述吸波贴片与所述金属基材之间的气泡,完成铺贴;

29.(43)增大所述吸波贴片背离所述金属基材一侧的气压,以完成压合,得到所述预制金属基材。

30.优选地,在步骤(4)中,通过预设工装将所述吸波贴片固定在所述金属基材上并施加压力,以完成压合。

31.优选地,在步骤(4)中,通过真空袋在真空度为

‑

0.1mpa~

‑

0.05mpa的条件下完成压合。

32.优选地,在步骤(5)中,所述固化处理的温度为15~40℃,相对湿度≤90%,固化时间为6~60h。

33.本发明与现有技术相比至少具有如下有益效果:

34.(1)本发明提供的基于曲面粘接吸波贴片的方法简便可行,一方面对较厚的吸波

贴片粘接大曲率曲面进行了深入研究,从胶黏剂配置到粘接方法,通过优化粘接细节,规避了粘接过程中常出现的鼓泡、凹坑、翘曲等问题,为具有金属基材的部件的综合性能和寿命提供保障。另一方面,本发明选用的原材料和粘接工艺均具备开展批量化生产的基础条件,设备及原材料常见,操作及生产简单,可实现吸波贴片粘接的规模化生产制造。

35.(2)本发明的基于曲面粘接吸波贴片的方法,操作简单,解决了传统吸波贴片粘接过程繁琐、维护成本高的问题。基于该粘接方法,能够根据铺贴位置进行灵活地调整,施工更加方便,与传统吸波贴片的粘接方法相比,适用性更高。

附图说明

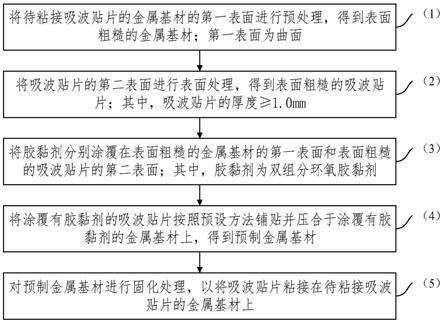

36.图1是本发明所提供的一种基于曲面粘接吸波贴片的方法的流程图;

37.图2是本发明实施例1所提供的在目标金属基材的曲面上粘贴有吸波贴片的示意图;

38.图3是本发明实施例1所提供的通过工装完成压合的示意图。

具体实施方式

39.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.如图1所示,本发明提供了一种基于曲面粘接吸波贴片的方法,该方法包括如下步骤:

41.步骤(1):将待粘接吸波贴片的金属基材的第一表面进行预处理,得到表面粗糙的金属基材;其中,第一表面为曲面;

42.步骤(2):将吸波贴片的第二表面进行表面处理,得到表面粗糙的吸波贴片;其中,吸波贴片的厚度≥1.0mm;

43.步骤(3):将胶黏剂分别涂覆在表面粗糙的金属基材的第一表面和表面粗糙的吸波贴片的第二表面;其中,胶黏剂为双组分环氧胶黏剂;

44.步骤(4):将涂覆有胶黏剂的吸波贴片按照预设方法铺贴并压合于涂覆有胶黏剂的金属基材上,得到预制金属基材;

45.步骤(5):对预制金属基材进行固化处理,以将吸波贴片粘接在待粘接吸波贴片的金属基材上。

46.需要说明的是,吸波贴片为橡胶基吸波贴片,其中,橡胶基材包括但不限于聚氨酯橡胶、三元乙丙橡胶、丁腈橡胶、氢化丁腈橡胶、硅橡胶。吸波贴片的厚度≥1.0mm(例如,可以为1mm、1.5mm、2mm、2.5mm、3mm、4mm、5mm或6mm等)。金属基材可以为金属材料、表面有金属层的复合材料。

47.本发明所提供的基于曲面粘接吸波贴片的方法,从金属基材和吸波贴片的处理至胶黏剂的配置以及最终的固化处理等各个步骤,均已通过环境试验及目标各类机动考核。

48.根据一些优选的实施方式,在步骤(1)中,第一表面的曲率半径≤8cm(例如,可以为8cm、7cm、6cm、5cm、3cm、2cm、1cm或0.5mm等)。

49.需要说明的是,曲率半径的倒数为曲率,曲率用于表示曲线弯曲程度的量。

50.根据一些优选的实施方式,在步骤(1)中,预处理包括:通过无水乙醇对第一表面进行清洁,以去除第一表面的油污和附着物;然后采用砂纸对清洁后的第一表面进行打磨,直至得到表面粗糙的金属基材。

51.根据一些更优选的实施方式,在步骤(1)中,预处理包括:采用由无水乙醇浸湿的脱脂棉对第一表面进行3~5次(例如,可以为3次、4次或5次)擦拭处理,待第一表面晾干后,采用不超过120目(例如,可以为50目、80目、100目或120目)的砂纸以45

°

的打磨角度对第一表面进行斜正交打磨,直至得到表面粗糙的金属基材。

52.具体地,预处理包括:采用由无水乙醇浸湿的脱脂棉、脱脂布或绸布对待粘接部位的金属基材表面(即第一表面)擦拭3~5次,以去除金属基材表面的油污及其他附着物,然后自然晾干,再用不超过120目的砂纸以金属基材边呈45

°

的打磨角度对该金属基材表面进行打磨,直至其表面有粗糙的纹路,然后再用由无水乙醇浸湿的脱脂棉、脱脂布或绸布重复擦拭打磨部位至无污渍、无碎屑或浮尘等异物,自然晾干备用。其中,若备用时间超过24h,则需要对金属基材表面的待粘接部位重新进行该预处理步骤。

53.根据一些优选的实施方式,在步骤(2)中,表面处理包括:将吸波贴片静置在水平面上20~60min(例如,可以为20min、30min、40min、50min或60min),然后用砂纸对吸波贴片进行打磨至表面失光,得到表面粗糙的吸波贴片。

54.根据一些更优选的实施方式,在步骤(2)中,砂纸为100目~120目(例如,可以为100目、110目或120目)。

55.在本发明中,由于橡胶基吸波贴片常呈现翘曲状态,将吸波贴片平铺静置在水平面上(例如,可以为平板玻璃),静置20~60min,能够松弛该吸波贴片的应力,使其较为平整,避免粘贴过程中出现的鼓包、翘曲等问题;然后用100目~120目的砂纸对吸波贴片的待粘接面(即第二表面)进行轻微打磨至基本失光;再用由无水乙醇浸湿的脱脂棉、脱脂布或绸布重复擦拭打磨部位至无碎屑或浮尘等异物,并自然晾干备用。

56.需要说明的是,吸波贴片优选为两面均光滑的,有利于控制涂覆胶黏剂的均匀性,进而控制后期环境试验后的表观状态。

57.根据一些优选的实施方式,在步骤(2)之后,在步骤(3)之前,进一步包括:根据待粘接吸波贴片的金属基材的第一表面,对所述吸波贴片进行裁剪,获得与所述第一表面的面积相同的吸波贴片。具体地,裁剪得到的吸波贴片的边沿部位无毛刺和切齿。需要说明的是,由于大尺寸吸波贴片的操作适用性较差,因此可以根据实际需要对其尺寸进行裁剪。

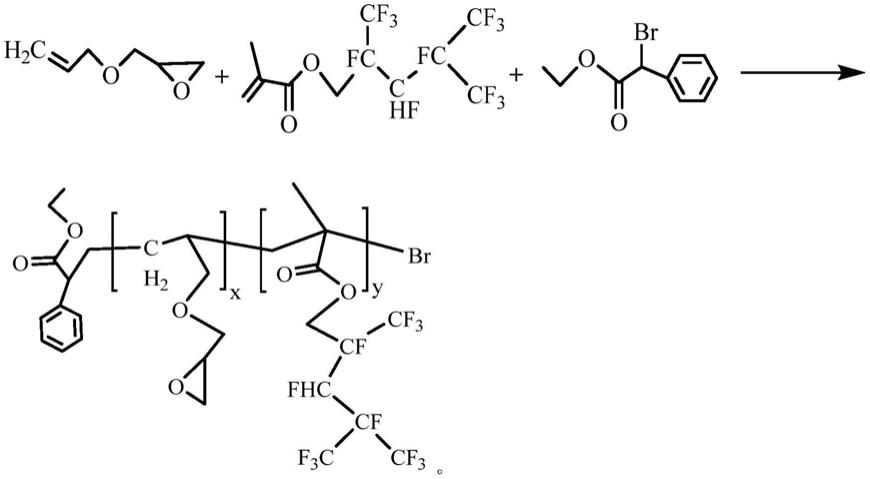

58.根据一些优选的实施方式,在步骤(3)中,

59.胶黏剂为由树脂和固化剂组成的洛德305胶黏剂的稀释液;

60.将胶黏剂分别涂覆在表面粗糙的金属基材的第一表面和表面粗糙的吸波贴片的第二表面,包括如下子步骤:

61.(31)将树脂加入至乙酸乙酯中并搅拌混匀,得到第一溶液;其中,树脂和乙酸乙酯的质量之比为(3~4):1(例如,可以为3:1、3.2:1、3.4:1、3.5:1、3.6:1、3.8:1或4:1);

62.(32)将固化剂加入至乙酸乙酯中并搅拌混匀,得到第二溶液;其中,固化剂和乙酸乙酯的质量之比为(3~4):1(例如,可以为3:1、3.2:1、3.4:1、3.5:1、3.6:1、3.8:1或4:1);

63.(33)将第一溶液和第二溶液进行搅拌混匀,得到胶黏剂;其中,第一溶液和第二溶

液的质量之比为(1~1.2):1(例如,可以为1:1、1.05:1、1.1:1、1.15:1或1.2:1);

64.(34)通过刮板将胶黏剂分别涂覆在表面粗糙的金属基材的第一表面和表面粗糙的吸波贴片的第二表面。

65.需要说明的是,洛德305胶黏剂可从商业途径得到;其中,洛德305

‑

1即为步骤(31)中的树脂;洛德305

‑

2即为步骤(32)中的固化剂。

66.在本发明中,由商业途径直接购买的洛德305胶黏剂的固含量为100%,直接使用时,由于其过于粘稠会导致涂覆不均匀,进而使得吸波贴片的粘接过程中会出现凹坑、鼓泡或凸起块等缺陷,因此,需要对购买的洛德305胶黏剂进行稀释处理,以降低其黏度,提高胶黏剂的湿润性和流动性,便于后续均匀涂覆。

67.经实验证实,乙酸乙酯可作为洛德305胶黏剂的溶剂进行稀释,洛德305胶黏剂既能溶于乙酸乙酯中完成稀释,而且所得到的洛德305胶黏剂稀释液仍具有优异的附着力,即保证了其优异的粘接性能。例如,当采用乙醇进行稀释时,洛德305胶黏剂并不溶于乙醇;当采用丙酮进行稀释时,洛德305胶黏剂可溶于丙酮,但稀释后得到的洛德305胶黏剂稀释液的附着力较差,进而影响了其粘接性能。

68.经实验证实,采用乙酸乙酯对洛德305胶黏剂的树脂和固化剂分别进行稀释时,对于树脂和固化剂中的任一个而言,若其与乙酸乙酯的质量之比小于3:1,则会由于乙酸乙酯用量过多,而导致本发明所采用的胶黏剂的黏度较小,进而降低其附着力,影响粘接性能;若其与乙酸乙酯的质量之比大于4:1,则会由于乙酸乙酯用量过少,而导致本发明所采用的胶黏剂的黏度较大,从而会导致涂覆不均匀,使得吸波贴片的粘接过程中会出现凹坑、鼓泡或凸起块等缺陷。因此,经过大量实验验证后,本发明限定树脂和乙酸乙酯的质量之比为(3~4):1,固化剂和乙酸乙酯的质量之比为(3~4):1。

69.根据一些优选的实施方式,在步骤(31)和步骤(32)中,搅拌的转速为500~800r/min,时间为20~30min(例如,可以为20min、25min或30min);

70.在步骤(33)中,搅拌的转速为500~800r/min,时间为5~10min(例如,可以为5min、6min、7min、8min、9min或10min)。

71.针对转速而言,转速为500~800r/min即为500r/min至800r/min中的任意值,例如,可以为500r/min、550r/min、600r/min、650r/min、700r/min、750r/min或800r/min。

72.根据一些优选的实施方式,在步骤(34)中,通过刮板将胶黏剂分别涂覆在第一表面和第二表面,以使第一表面和第二表面被胶黏剂全覆盖,然后采用刮板沿正交方向进行移动,以获得均匀涂覆胶黏剂的第一表面和第二表面。

73.根据一些更优选的实施方式,在步骤(3)中,在得到胶黏剂之后,在30min内将胶黏剂分别涂覆在第一表面和第二表面。

74.在本发明中,在步骤(33)配胶完成得到胶黏剂后,为了避免其在常温下发生固化影响粘接性能,需要在配胶后的30min内将胶黏剂分别涂覆在第一表面和第二表面。

75.具体地,在涂覆胶黏剂的过程中,首先进行粗刮,然后进行细刮,以得到均匀覆盖有胶黏剂的第一表面和第二表面。粗刮:用刮板将搅拌混匀的胶黏剂刮涂在打磨后的金属基材的待粘接表面(即第一表面)和打磨后的吸波贴片的第二表面,刮涂时要求对第一表面和第二表面的涂胶不留空隙,以实现全覆盖。由于粗刮后的涂胶表面凹凸不平,需要进行刮涂以使其表面均匀。细刮:使用洁净的刮板沿正交方向进行移动(即沿x轴方向进行空板刮

胶后沿y轴方向继续进行空板刮胶,如此反复),以去除多余的胶黏剂,然后用医用面纱清洁,得到均匀涂覆胶黏剂的第一表面和第二表面,从金属基材或吸波贴片侧面(约10

°

~30

°

的侧面角度方向)观察其亮度均一、无明显暗纹。

76.根据一些优选的实施方式,步骤(4)包括如下子步骤:

77.(41)将涂覆有胶黏剂的吸波贴片置于涂覆有胶黏剂的金属基材上,采用边卷放边抹平的方式,将吸波贴片粘贴在涂覆有胶黏剂的金属基材上,并对粘贴过程中溢出的胶黏剂进行去除;

78.(42)将刮板置于吸波贴片的第三表面,将刮板从吸波贴片的中心移动至吸波贴片的边缘,以去除吸波贴片与金属基材之间的气泡,完成铺贴;

79.(43)增大吸波贴片背离金属基材一侧的气压,以完成压合,得到预制金属基材。

80.需要说明的是,吸波贴片的第二表面和第三表面分别为该吸波贴片的两个表面。

81.具体地,在涂胶完成后,对金属基材和吸波贴片进行粘接。首先,将涂覆有胶黏剂的吸波贴片悬空对准涂覆有胶黏剂的第一表面后,采用边卷放边用刮板抹平以赶出气泡的方式,将吸波贴片缓慢地粘贴在涂覆有胶黏剂的金属基材的第一表面上;然后用由无水乙醇浸湿的脱脂棉或脱脂布对粘贴表面溢出的胶黏剂进行清洁,然后用刮板从吸波贴片的第三表面的中心向四周推赶挤压(即空板刮胶),以清除多余的气泡,完成铺贴;待吸波贴片的第三表面整体擦亮后,重复上述该步骤直至从侧面(约10

°

~30

°

的侧面角度方向)观察无明显气泡、且亮度均一;优选地,还可以进一步选用圆辊反复辊压吸波贴片,进一步消除粘接过程中引入的气泡;最后,在完成铺贴后,进行压合,将吸波贴片牢固地粘接在金属基材上,避免脱粘,得到预制金属基材。

82.需要说明的是,步骤(43)中增大吸波贴片背离金属基材一侧的气压,即增大吸波贴片的第三表面一侧的气压。

83.根据一些优选的实施方式,在步骤(4)中,通过预设工装将吸波贴片固定在金属基材上并施加压力,以完成压合。

84.需要说明的是,预设工装为根据金属基材的第一表面的曲率制定的工装,该工装基于实际需求,预留出了吸波贴片的厚度空间,能够在不损伤吸波贴片和目标金属基材的前提下对吸波贴片施加压力,将其固定在具有大曲率的第一表面上。

85.根据一些优选的实施方式,在步骤(4)中,通过真空袋在真空度为

‑

0.1mpa~

‑

0.05mpa(例如,可以为

‑

0.1mpa、

‑

0.09mpa、

‑

0.08mpa、

‑

0.07mpa、

‑

0.06mpa或

‑

0.05mpa)的条件下完成压合。

86.需要说明的是,根据实际需求,还可以使用真空袋完成压合。具体地,利用透明胶带将隔离布平贴在吸波贴片上,隔离布尺寸与吸波贴片相近,利用透明胶带将透气毛毡平贴在隔离布上,该透气毛毡尺寸比吸波贴片略大,然后用密封胶将四周封闭,在粘贴真空袋及真空泵管路后,打开真空泵,检查管路密封性,在确保密封良好的情况下,将真空度调节至

‑

0.1mpa~

‑

0.05mpa,保持5~10h(例如,可以为5h、6h、7h、8h、9h或10h)后,依次卸下真空袋、透气毡、隔离布、密封胶带,完成压合。

87.根据一些优选的实施方式,在步骤(5)中,固化处理的温度为15~40℃例如,可以为15℃、20℃、25℃、30℃、35℃或40℃),相对湿度≤90%(例如,可以为90%、80%、70%、60%、50%、40%、30%、20%或10%),固化时间为6~60h(例如,可以为6h、8h、10h、15h、

20h、30h、40h、50h、或60h)。

88.需要说明的是,在上述固化条件下固化6h即可达到最佳粘合强度的80%,完全固化时间为48h。

89.为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种基于曲面粘接吸波贴片的方法进行详细说明。下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

90.实施例1

91.(1)金属基材的预处理:待粘接吸波贴片的目标金属基材的第一表面的曲率半径为6cm。采用由无水乙醇浸湿的脱脂棉对待粘接吸波贴片的金属基材的第一表面擦拭4次,待自然晾干后,再用120目砂纸以与金属基材边呈45

°

的打磨角度,对该金属基材的第一表面进行斜正交打磨,直至其表面有粗糙的纹路,并用由无水乙醇浸湿的脱脂棉重复擦拭打磨部位至无污渍等异物,然后自然晾干备用。

92.(2)吸波贴片的表面处理:将吸波贴片(厚度为2mm)平铺在平板玻璃上,静置30min;然后用120目砂纸对吸波贴片的待粘接面(即第二表面)进行轻微打磨至基本失光,再用由无水乙醇浸湿的脱脂布反复擦拭至第二表面无碎屑等异物,并自然晾干备用;

93.(3)吸波贴片的裁剪:根据第一表面,对吸波贴片进行裁剪,裁剪后吸波贴片的尺寸为1260mm*50mm*1.4mm,即得到第二表面为粗糙的吸波贴片;

94.(4)胶黏剂的配置:将洛德305胶黏剂的树脂和乙酸乙酯按照4:1的质量比于800r/min的转速下搅拌混匀30min,得到第一溶液;将洛德305胶黏剂的固化剂和乙酸乙酯按照4:1的质量比于800r/min的转速下搅拌混匀30min,得到第二溶液;

95.取100g第一溶液置于不锈钢碗容器中,然后再加入100g第二溶液于800r/min的转速下搅拌混匀10min,得到胶黏剂;

96.(5)涂胶:将步骤(4)得到的胶黏剂再次搅拌混匀,然后用刮板将该胶黏剂刮涂在步骤(1)得到的金属基材的第一表面上(备用时间为4h)以及步骤(3)得到的第二表面为粗糙的吸波贴片上,得到由胶黏剂全覆盖的第一表面和第二表面,然后通过洁净的刮板沿正交方向进行移动进行空板刮胶,获得均匀涂覆胶黏剂的第一表面和第二表面;

97.(6)粘接:将步骤(5)得到的均匀涂覆有胶黏剂的第二表面对准均匀涂覆胶黏剂的第一表面,然后采用边卷边用刮板抹平的方式,缓慢地将该吸波贴片粘贴在该金属基材上(其中,第一表面和第二表面通过胶黏剂相连接);然后用由无水乙醇浸湿的脱脂棉对粘贴表面溢出的胶黏剂进行清洁,同时用用刮板在吸波贴片的第三表面上由中心移动至吸波贴片的边缘进行空板刮胶以清除多余气泡,待吸波贴片的第三表面整体擦亮后,重复该空板刮胶步骤至从侧面(约10

°

~30

°

的侧面角度方向)观察无明显气泡时,再采用圆辊在该吸波贴片的第三表面进行辊压后,得到预制金属基材;

98.(7)工装固定:根据待粘接吸波贴片的目标金属基材的第一表面的曲率,制定工装,将该工装夹装在步骤(6)得到的预制金属基材上,利用该工装将吸波贴片进一步固定在该第一表面上;

99.(8)固化:对经步骤(7)固定后的预制金属基材于室温(25℃)、相对湿度为60%的条件下进行固化处理48h,最终将吸波贴片粘接在待粘接吸波贴片的金属基材上;

100.其中,该目标金属基材在曲面上粘贴有吸波贴片的示意图如图1所示,其中,目标

用于表示该目标金属基材);步骤(7)中将工装夹装在预制金属基材上完成压合的示意图如图3所示。

101.实施例2

102.实施例2与实施例1基本相同,不同之处在于:步骤(7):利用透明胶带将隔离布平贴在吸波贴片上,隔离布尺寸与吸波贴片相近,利用透明胶带将透气毛毡平贴在隔离布上,该透气毛毡尺寸比吸波贴片略大,然后用密封胶将四周封闭,在粘贴真空袋及真空泵管路后,打开真空泵,检查管路密封性,在确保密封良好的情况下,将真空度调节至

‑

0.1mpa,保持6h后,依次卸下真空袋、透气毡、隔离布、密封胶带,完成压合。

103.实施例3

104.实施例3与实施例1基本相同,不同之处在于:步骤(4):洛德305胶黏剂的树脂和乙酸乙酯的质量比为3:1;洛德305胶黏剂的固化剂和乙酸乙酯的质量比为按照3:1。

105.对比例1

106.对比例1与实施例1基本相同,不同之处在于:步骤(4):取100g洛德305胶黏剂的树脂置于不锈钢碗容器中,然后再加入100g洛德305胶黏剂的固化剂于800r/min的转速下搅拌混匀40min,得到胶黏剂。

107.对比例2

108.对比例2与实施例1基本相同,不同之处在于:步骤(4):将洛德305胶黏剂的树脂和丙酮按照4:1的质量比于800r/min的转速下搅拌混匀30min,得到第一溶液;将洛德305胶黏剂的固化剂和丙酮按照4:1的质量比于800r/min的转速下搅拌混匀30min,得到第二溶液;

109.取100g第一溶液置于不锈钢碗容器中,然后再加入100g第二溶液于800r/min的转速下搅拌混匀10min,得到胶黏剂。

110.将采用上述实施例1至3以及对比例1和2所提供的方法均使得金属基材的大曲率曲面上粘贴有吸波贴片,通过本领域常用的环境试验及目标各类机动考核对上述实施例1至3以及对比例1和2所提供的粘接方法进行比较,发现,采用对比例1进行粘接后,吸波贴片在金属基材的大曲率曲面上呈现有凹坑、凸起块等缺陷;而在对比例2中,经环境实验测试后发现其粘接性能较差,与实施例1至3相比,其更易脱粘;而本发明提供的基于曲面粘接吸波贴片的方法在粘接稳定性,同时在可调节维度和生产效率等方面较传统粘接方法均有明显优势,具有良好的应用前景。

111.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。本发明未详细说明部分为本领域技术人员公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。