1.本发明涉及防腐涂料领域,特别涉及一种高强度减阻型管道内壁防腐涂料及其制备方法。

背景技术:

2.油田开采石油需要使用庞大的管线系统进行物料输送,这些管道一般是碳钢材质,若不采取防腐措施,很容易被物料中的水分盐分硫化物等腐蚀,造成管道锈蚀磨损、坑洼不平,严重者腐蚀穿孔,不仅污染生态环境,还增加物料输送时的阻力,增加能源消耗,带来安全隐患,因此良好的防护措施能有效延长管道使用寿命,其中采用防腐涂层是一种简便有效的方式。

3.如公告号为cn107556869b,公开日为2019年07月23日的专利文件公开了一种高性能管道防腐涂料,先用环氧树脂在扩链剂存在下加热对聚氨酯进行扩链,生成高聚物,再加入粉煤灰、防锈颜料,制得的涂层固含量高、固化快,耐化学腐蚀,可用于管道防腐。

4.但是上述方案制得的涂料也存在不足,一是涂料粘度高,在小口径管道不易施工;二是制备过程中需要通过加热对树脂组分进行化学反应,将粉煤灰进行多个步骤的物理处理、化学处理,这不仅涉及到复杂的树脂分子量及分布控制,还要对粉煤灰铁矿石、硫化物、粒径、杂质等控制,诸多品控要求容易造成涂料性能不稳定,给生产及施工增添不必要的麻烦。

技术实现要素:

5.为解决现有管道防腐涂料存在粘度高且生产工艺较为复杂的问题,本发明提供一种高强度减阻型管道内壁防腐涂料,包括甲组分和乙组分,其中

6.甲组分包括复配环氧树脂、活性环氧稀释剂、玻璃纤维粉、填料和助剂;

7.所述复配环氧树脂由超低粘度环氧树脂和低粘度酚醛环氧树脂组成,所述低粘度酚醛环氧树脂的环氧当量为160~180,固含量≥99%,粘度为1500~8000mpa.s(25℃),平均环氧官能度为2.05~2.35;

8.所述超低粘度环氧树脂的环氧当量170~196,固含量≥99%,粘度为750~1500mpa.s(25℃);

9.乙组分为复配胺类固化剂,所述复配胺类固化剂为聚醚胺固化剂和脂环胺固化剂混合并经所述低粘度酚醛环氧树脂进行改性制得。

10.在一些实施例中,所述低粘度酚醛环氧树脂与超低粘度环氧树脂的质量比为1.5~5.7:1;优选为2.2~4:1。

11.在一些实施例中,所述活性环氧稀释剂为市售腰果酚活性环氧稀释剂,其粘度为40~70mpa.s(25℃),环氧当量为475~530,固含量≥99%。

12.在一些实施例中,所述活性环氧稀释剂的添加量为复配环氧树脂质量的10%~20%。

13.优选地,所述玻璃纤维粉的长度为0.1~0.2mm。

14.在一些实施例中,所述玻璃纤维粉的添加量为复配环氧树脂质量的10%~54%。

15.在一些实施例中,所述玻璃纤维粉经过偶联剂进行表面改性处理。

16.在一些实施例中,所述甲组分与乙组分的质量比为4~6:1。

17.在一些实施例中,所述聚醚胺固化剂为三官能胺类固化剂,固含量≥99%,相对分子质量300~600,活泼氢当量75~100,粘度50~300mpa.s(25℃)。

18.在一些实施例中,所述脂环胺固化剂为无溶剂低粘度固化剂,固含量≥95%,粘度300~2000mpa.s(25℃),活泼氢当量为80~110。

19.在一些实施例中,所述聚醚胺与脂环胺的质量比为1.2~4:1,优选1.57~3.4:1。

20.在一实施例中,所述低粘度酚醛环氧树脂的添加量占胺类固化剂的0.1%~10%,优选4%~10%。

21.在一实施例中,所述填料为滑石粉、钛白粉、磷酸锌、重晶石粉中的一种或多种。

22.在一实施例中,所述填料的添加量占复配环氧树脂质量的120%~170%。

23.在一实施例中,所述助剂为消泡剂、分散剂、偶联剂和触变剂中的一种或多种。

24.本发明还提供一种制备如上任意所述的高强度减阻型管道内壁防腐涂料的制备方法,操作如下:

25.按比例将活性稀释剂、偶联剂和玻璃纤维粉混合均匀,再按比例加入环氧树脂、除偶联剂外的其他助剂、填料进行混合经高速分散即得甲组分;

26.按比例先将聚醚胺固化剂和脂环胺固化剂混合均匀,再加入低粘度酚醛环氧树脂经高速分散即得乙组分。

27.基于上述,本发明具备如下有益效果:

28.1、该涂料的树脂体系选择的是低粘度树脂,其中酚醛环氧树脂具有2个以上环氧官能团,可以生成更高交联密度的网状结构,从而增加树脂对管道输送介质中小分子化合物的屏蔽作用,延缓腐蚀介质的渗透,同时提高了树脂体系的玻璃化转变温度,当管道内温度较高时涂层依然具有足够的力学强度。

29.2、为了克服酚醛环氧树脂因交联度高所带来的柔韧性、抗冲击性不足以及内应力大的弊病,本发明通过复配环氧树脂和复配胺类固化剂的配合进行改善,复配树脂为在低粘度树脂中加入少量超低粘度环氧树脂和腰果酚改性活性环氧稀释剂,进一步降低无溶剂涂料的粘度,方便涂料生产和施工,同时引入长碳链结构,对树脂体系起到增韧作用,提高涂层柔韧性、抗冲击性;

30.复配胺类固化剂中的聚醚胺组分可以有效改善无溶剂环氧涂料适用期短的弊病,同时为树脂体系引入-c-o-c-结构,其具有灵活运动的能力令树脂体系在受到扭曲变形冲击时能有效吸收能量,改善了高交联树脂体系抗冲击、柔韧性,降低了漆膜固化后的内应力,从而更牢固地附着于基材表面;

31.复配胺类固化剂中所选的低粘度脂环胺固化剂组分中的聚醚胺兼具柔韧性与防腐性,脂环胺固化剂具备良好的防腐性,具有快速固化性能,提高了涂料在较低温度、表面处理不够完善情况下的固化速率、附着力,同时提高漆膜耐水性、柔韧性;

32.此外,还采用低粘度酚醛环氧树脂对复配胺类固化剂进行改性处理,可有效降低胺类固化剂中的小分子游离胺,有效提升固化剂的性能。

33.3、通过添加玻璃纤维粉可以提高漆膜的力学强度,增加漆膜的使用寿命。

34.4、该防腐涂料固含量99%以上,绿色环保,防腐性能好,粘度适中,方便涂装于管道内壁,附着力可达到10mpa以上,抗冲击性能50cm,柔韧性1级,适用期在1小时以上。

35.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书中所指出的结构和/或组分来实现和获得。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

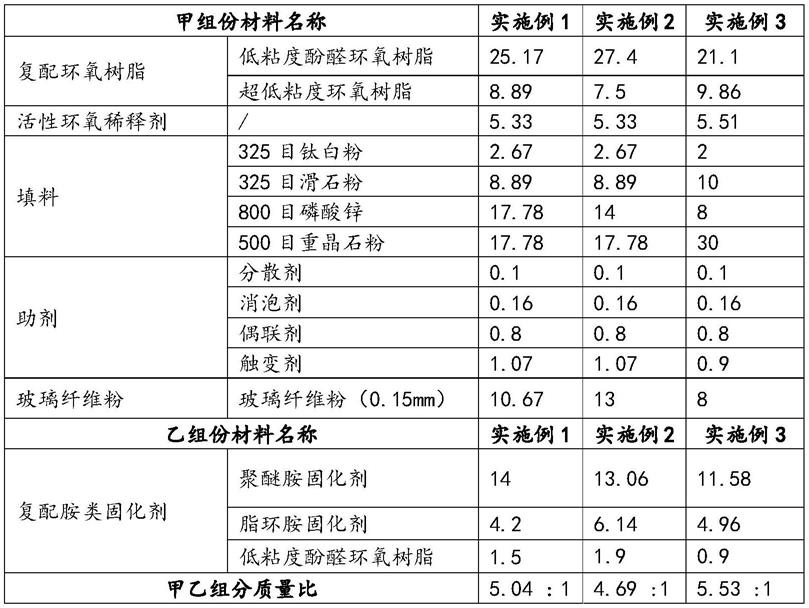

38.本发明提供如下表1所示的实施例配方,(单位:重量份):

39.表1

[0040][0041]

其中,上述实施例中的低粘度酚醛环氧树脂的市售型号为epalloy 8240,其环氧当量为164~176,固含量≥99%,粘度为6000~7100mpa.s(25℃),平均环氧官能度为2.35;

[0042]

超低粘度环氧树脂采用市售型号为dk-125,其环氧当量175~184,固含量≥99%,粘度为800~900mpa.s(25℃);

[0043]

活性环氧稀释剂的市售型号为nc-513,其粘度为50mpa.s(25℃),环氧当量为490,固含量≥99%;

[0044]

分散剂的市售型号为byk110;消泡剂的市售型号为6800;偶联剂的市售型号为kh560;触变剂为lv聚酰胺蜡触变剂。

[0045]

玻璃纤维粉为市售c型玻璃纤维粉,长度约0.15mm。

[0046]

聚醚胺固化剂的市售型号为ma-340,固含量≥99%,相对分子质量约440,活泼氢当量81,粘度70~80mpa.s(25℃);

[0047]

脂环胺固化剂的市售型号为ancamine 2280,固含量≥95%,粘度约450mpa.s(25℃),活泼氢当量为110。

[0048]

本发明还提供上述实施例的制备方法,具体如下:

[0049]

甲组分的制备方法为:

[0050]

s100、在第一反应容器中,按比例加入活性稀释剂、kh560和玻璃纤维粉,用高速分散机将原料初步分散15~20分钟至均匀;

[0051]

s200、继续按比例加入环氧树脂、除触变剂外的剩余其他助剂,用高速分散机将原料初步分散5~10分钟至均匀;

[0052]

s300、继续加入填料,分散搅拌50~70分钟;

[0053]

s400、最后加入触变剂,并分散20~40分钟即为甲组份,测得甲组分粘度为7500~10500mpa.s(25℃)。

[0054]

乙组分的制备方法为:

[0055]

在第二反应容器中,按比例先将聚醚胺固化剂和脂环胺固化剂混合后分散5~10分钟后,再加入低粘度酚醛环氧树脂分散10~20min即得乙组分。

[0056]

本发明还提供如下对比例

[0057][0058]

需要说明的是,上述实施例中的具体参数或一些常用试剂,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0059]

此外,若无特殊说明,所采用的原料也可以为本领域常规市售产品、或者由本领域常规方法制备得到。

[0060]

将上述实施例和对比例制得的甲组分和乙组分,按相应比例配制涂料,制备样板,其中抗冲击性和柔韧性这两个测试项目采用马口铁板作为样板基板,其余测试项目所用样板基材为碳钢q235,喷砂处理表面至sa2.5级,样板制备完成后放置7天,主要性能的测试标准和实施例的测试结果如表2所示,对比例的测试结果如表3和表4所示:

[0061]

表2

[0062][0063]

表3

[0064][0065][0066]

表4

[0067][0068]

表2和表3的测试结果表明,实施例的测试性能均优于对比例;

[0069]

具体地,对比例1中所采用的t31是一种常见的市售酚醛胺固化剂,含有20%左右的溶剂,粘度在4000~6000mpa.s(25℃),对涂料固含量有一定的影响;结合对比例1和实施例1的测试结果可以看出,其防腐性能和柔韧性均不如本发明所采用的复配胺类固化剂;

[0070]

对比例2中将玻璃纤维粉替换成了滑石粉和重晶石粉,降低了漆膜的抗冲击性和柔韧性,可见玻璃纤维粉对漆膜的力学性能具有显著影响;

[0071]

对比例3中采用的e51环氧树脂是最常用的标准双酚a环氧树脂,与本发明采用的复配环氧树脂相比,e51不仅粘度更高,而且官能度(官能度为2)低于本发明的复配环氧树脂体系,因此其获取的涂料交联密度小,防腐性能低。

[0072]

对比例4中的复配胺类固化剂中没有采用低粘度酚醛环氧树脂对聚醚胺固化剂和脂环胺固化剂的混合进行改性,其耐盐雾和耐酸碱性能明显降低,说明低粘度酚醛环氧树脂对复配胺类固化剂的改性有利于提高涂料漆膜的耐盐雾和耐酸碱性能。

[0073]

对比例5中的复配胺类固化剂中没有采用脂环胺固化剂进行复配,虽然涂料的适用期较长,防腐性能接近,但是涂料表干速度慢,降低了施工效率。

[0074]

对比例6中的复配胺类固化剂中没有采用聚醚胺固化剂进行复配,涂料的适用期明显缩短,对施工存在一定的局限性,且柔韧性和抗冲击性有所下降。

[0075]

综上所述,本发明提供的高强度减阻型管道内壁防腐涂料,具有固含量99%以上,绿色环保,防腐性能好,方便涂装,附着力可达到10mpa以上,抗冲击性能50cm,柔韧性1级,具有1小时以上的适用期,满足油田管线的防腐施工及其在线施工的使用需求,可为新建管道和维修管道提供腐蚀防护需要。

[0076]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0077]

尽管本文中较多的使用了诸如复配环氧树脂、活性环氧稀释剂、玻璃纤维粉、填料和助剂等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书中的术语“第一”、“第二”、“第三”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0078]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。