一种低撕膜静电压pu保护膜及其制备方法

技术领域

1.本发明涉及保护膜技术领域,特别涉及一种低撕膜静电压pu保护膜及其制备方法。

背景技术:

2.pu保护膜是一种以基材和胶层等组合而成保护膜产品,在保护膜市场,pu保护膜正逐步替代硅胶保护膜,称为保护膜的市场主力。目前pu保护膜主要用于玻璃盖板、导电膜及触摸屏等的表面保护。

3.用于玻璃盖板、导电膜及触摸屏上的pu保护膜撕膜静电压过高,容易产生消磁、静电损伤等产品问题。但是现有的pu保护膜自身性能不高,用于玻璃盖板、导电膜及触摸屏上,撕膜静电压达到1000~2000v,而用在镀膜cg上,撕膜静电压会更高。

4.因此,开发低撕膜静电压pu保护膜对玻璃盖板、导电膜及触摸屏等产业的发展具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种低撕膜静电压pu保护膜及其制备方法,以解决上述技术问题。

6.为了实现上述目的,本发明的技术方案为:

7.一种低撕膜静电压pu保护膜包括依次设置的基材层、胶层及离型层,其中,所述胶层为溶剂型聚氨酯压敏胶涂布而成,所述溶剂型聚氨酯压敏胶,按重量份数计,包括如下原料:多元醇40~60份、湿润剂10~20份、抗静电剂1~30份、催化剂0~1份、固化剂10~20份和溶剂80~150份。

8.优选的,所述多元醇选自聚酯多元醇、聚醚多元醇中的任意一种或多种。

9.优选的,所述润湿剂选自肉豆蔻酸异丙酯、邻苯二甲酸二辛酯、丁二酸二乙酯中的任意一种或多种。

10.更进一步优选的,所述润湿剂为肉豆蔻酸异丙酯。

11.优选的,所述抗静电剂选自三己基(四癸基)膦双(三氟甲基磺酰)氨、三正丁基甲铵双(三氟甲磺酰)亚胺盐、三羟乙基甲基季铵硫酸甲酯盐、十八烷基二甲基羟乙基季铵硝酸盐、双三氟甲基磺酰亚胺锂、双三氟甲基磺酰亚胺钾、双三氟甲基磺酰亚胺钠中的任意一种或多种。

12.进一步优选的,所述抗静电剂为双三氟甲基磺酰亚胺锂。

13.优选的,所述催化剂选自有机锡类催化剂、有机胺类催化剂中的任意一种。

14.进一步优选的,所述有机胺类催化剂为三乙烯二胺。

15.进一步优选的,所述有机锡类催化剂为二月桂酸二丁基锡。

16.优选的,所述固化剂选自甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、异氟尔酮二异氰酸酯、苯二亚甲基二异氰酸酯、四甲基间苯二亚甲基二异氰酸酯中

的任意一种或多种。

17.优选的,所述溶剂选自乙酸乙酯、甲苯、醋酸丁酯、丙酮、丁酮中的任意一种或多种。

18.优选的,所述胶层的厚度为5~20μm,进一步优选为10μm。

19.优选的,所述基材层为聚对苯二甲酸乙二醇酯基材层。

20.优选的,所述基材层的厚度为25~100μm,进一步优选为50μm。

21.优选的,所述离型层为聚对苯二甲酸乙二醇酯离型层。

22.优选的,所述离型层的离型力为25~35gf/inch,厚度为23~75μm,进一步优选为50μm。

23.优选的,所述溶剂型聚氨酯压敏胶,按重量份数计,包括如下原料:多元醇50份、湿润剂10~20份、抗静电剂5~15份、催化剂0.05份、固化剂10份和溶剂120~135份。

24.优选的,所述溶剂型聚氨酯压敏胶为采用下述方法制得:

25.将多元醇和催化剂加入配方量40~60%的溶剂中,以200~500r/min的转速搅拌5~10min,得到混合料a;

26.将湿润剂、抗静电剂加入配方里20~25%的溶剂中,以200~500r/min的转速搅拌5~10min,得到混合料b;

27.将固化剂加入剩余配方量的溶剂中,以200~500r/min的转速搅拌5~10min,得到混合料c;

28.将混合料b、混合料c依次加入混合料a中,以200~500r/min的转速搅拌5~10min,得到溶剂型聚氨酯压敏胶。

29.第二方面,本发明提供的一种如第一方面所述的低撕膜静电压pu保护膜的制备方法,包括如下步骤:

30.(1)将溶剂型聚氨酯压敏胶涂布于基材上,经过烘箱干燥后,贴合离型膜收卷,即得pu保护膜半成品;

31.(2)将所得的pu保护膜半成品熟化、测试后,分切成出货规格,即得成品。

32.优选的,所述步骤(1)中涂布的方法选自刮刀涂布法、辊涂法、凹版涂布法、微凹涂布法、狭缝式挤出涂布法、喷涂法、模头涂布法中的任意一种。

33.与现有技术相比,本发明的有益效果在于:

34.本发明提供的低撕膜静电压pu保护膜具有高吸附性、低污染性的优势,具有良好的稳定性、吸附性及气密性,不易残胶、残留、转移,可重复利用,应用于铝硅玻璃的表面af镀层上,撕膜静电压小于500v,适于推广应用。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

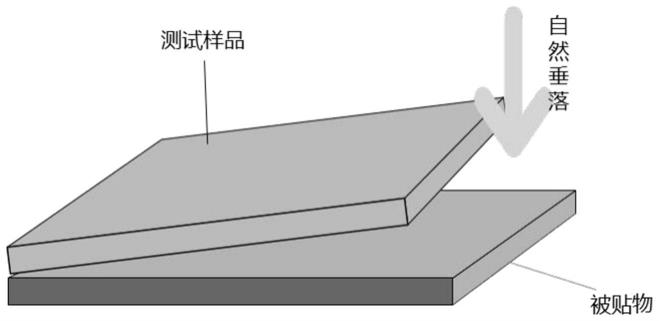

36.图1为本发明提供的剥离强度测试场景示意图;

37.图2为本发明提供的排气性测试示意图。

具体实施方式

38.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

39.以下实施例和对比例所得产品的剥离强度、排气性、撕膜电压及污染性的测试方法如下:

40.(1)剥离强度测试:

41.参见附图1,参照标准gb/t2792-2014胶黏带剥离强度的试验方法,对保护膜样品进行剥离强度测试。

42.(2)排气性测试:

43.参见附图2,将保护膜样品裁剪成50mm

×

80mm大小,将裁剪好的保护膜样品沿长度方向,从玻璃盖板一侧,自然垂落,记录完全吸附玻璃需要的时间。

44.(3)撕膜电压测试:

45.将保护膜样品均匀地贴附在采用彩虹cg-01af镀层上,贴有保护膜的彩虹玻璃盖板平放在绝缘橡胶垫上,以20cm/s的速度将保护膜撕掉,立即用电压测试设备(trek520)垂直放在胶面上,测定瞬间电压并记录最大电压值,测试时,电压测试设备的测试头与胶面之间的距离为2.5cm。

46.(4)污染性测试:

47.将保护膜样品贴合在彩虹cg-01af镀层上,裁剪去边缘多余保护膜,得到待测样品,将待测样品放在60℃/90%r.h.的烘箱内烘烤三天,从烘箱取出后常温静置20min,将玻璃盖板上的保护膜撕起来,将玻璃盖板放在三波台灯(1000cd)下,全角度观察,仔细查看玻璃盖板表面是否有残胶、胶印等缺陷。

48.实施例1

49.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚醚多元醇50份、肉豆蔻酸异丙酯10份、三己基(四癸基)膦双(三氟甲基磺酰)氨10份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮120份。将多元醇和催化剂加入配方量50%的溶剂中,以200r/min的转速搅拌5min,得到混合料a;将湿润剂、抗静电剂加入配方里20%的溶剂中,以200r/min的转速搅拌5min,得到混合料b;将固化剂加入剩余配方量的溶剂中,以200r/min的转速搅拌5min,得到混合料c;将混合料b、混合料c依次加入混合料a中,以500r/min的转速搅拌10min,得到溶剂型聚氨酯压敏胶。

50.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱(每段烘箱长度分别为4m),各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度1.5gf/inch,排气性2.5s、彩虹cg-01af镀层盖板撕膜电压300v,污染性测试显示无异常。

51.实施例2

52.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚酯多元醇50份、肉豆蔻酸异丙酯15份、三己基(四癸基)膦双(三氟甲基磺酰)氨15份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮135份。按照实施例1的方法制得溶剂型聚氨酯压敏胶。

53.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱(每段烘箱长度分别为4m),各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度1.0gf/inch,排气性2.0s、彩虹cg-01af镀层盖板撕膜电压200v,污染性测试显示无异常。

54.实施例3

55.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚酯多元醇50份、肉豆蔻酸异丙酯20份、三己基(四癸基)膦双(三氟甲基磺酰)氨5份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮125份。按照实施例1的方法制得溶剂型聚氨酯压敏胶。

56.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱,(每段烘箱长度分别为4m)各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度1.5gf/inch,排气性2.0s、彩虹cg-01af镀层盖板撕膜电压400v,污染性测试显示无异常。

57.由上述实施例1~3可见,使用聚对苯二甲酸乙二醇酯基材涂布溶剂型聚氨酯压敏胶层,制备低撕膜静电压pu保护膜、生产效率高,高吸附性,低污染性,在彩虹铝硅玻璃,型号彩虹cg-01,表面af镀层(含氟硅烷)上,撕膜静电压<500v,该技术方案满足设计需求,上述实施例1~3所得产品经过分切成出货规格,即为成品。

58.实施例4

59.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚酯多元醇50份、肉豆蔻酸异丙酯20份、三己基(四癸基)膦双(三氟甲基磺酰)氨20份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮135份。按照实施例1的方法制得溶剂型聚氨酯压敏胶。

60.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱,(每段烘箱长度分别为4m)各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度0.8gf/inch,排气性2.0s、彩虹cg-01af镀层盖板撕膜电压200v,污染性测试显示胶印肉眼可见。

61.实施例5

62.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚酯多元醇50份、肉豆蔻酸异丙酯50份、三己基(四癸基)膦双(三氟甲基磺酰)氨5份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮195份。按照实施例1的方法制得溶剂型聚氨酯压敏胶。

63.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱,(每段烘箱长度分别为4m)各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度0.8gf/inch,排气性1.0s、彩虹cg-01af镀层盖板撕膜电压1000v,污染性测试显示胶印肉眼可见。

64.实施例6

65.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚酯多元醇50份、肉豆蔻酸异丙酯15份、三己基(四癸基)膦双(三氟甲基磺酰)氨5份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮120份。按照实施例1的方法制得溶剂型聚氨酯压敏胶。

66.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱,(每段烘箱长度分别为4m)各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度1.8gf/inch,排气性2.0s、彩虹cg-01af镀层盖板撕膜电压1000v,污染性测试显示无异常。

67.实施例7

68.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚酯多元醇50份、肉豆蔻酸异丙酯20份、双三氟甲基磺酰亚胺锂20份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮135份。按照实施例1的方法制得溶剂型聚氨酯压敏胶。

69.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱,(每段烘箱长度分别为4m)各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度0.8gf/inch,排气性2.0s、彩虹cg-01af镀层盖板撕膜电压1000v,污染性测试显示胶印肉眼可见。

70.实施例8

71.本实施例采用的溶剂型聚氨酯压敏胶为采用下述原料制成:聚醚多元醇50份、肉豆蔻酸异丙酯10份、三正丁基甲铵双(三氟甲磺酰)亚胺盐10份、二月桂酸二丁基锡0.05份、六亚甲基二异氰酸酯10份和丁酮120份。将多元醇和催化剂加入配方量50%的溶剂中,以200r/min的转速搅拌5min,得到混合料a;将湿润剂、抗静电剂加入配方里20%的溶剂中,以200r/min的转速搅拌5min,得到混合料b;将固化剂加入剩余配方量的溶剂中,以200r/min的转速搅拌5min,得到混合料c;将混合料b、混合料c依次加入混合料a中,以500r/min的转速搅拌10min,得到溶剂型聚氨酯压敏胶。

72.聚对苯二甲酸乙二醇酯基材厚度50μm,通过微凹涂布法将溶剂型聚氨酯压敏胶涂布于基材表面,涂布厚度10μm,以20m/min速度经过七段烘箱(每段烘箱长度分别为4m),各段烘箱的温度分别为60℃、80℃、100℃、110℃、110℃、90℃、65℃,然后与聚对苯二甲酸乙二醇酯离型膜(厚度为50μm)贴合收卷,40℃*3d熟化,熟化完成后,经测试,保护膜剥离强度0.9gf/inch,排气性2.1s、彩虹cg-01af镀层盖板撕膜电压200v,污染性测试显示显示胶印肉眼可见。

73.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。