1.本发明涉及玻璃除膜技术领域,具体地提供一种用于玻璃成型除膜的金属织物、成型模具、除膜方法及玻璃。

背景技术:

2.利用化学气相沉积技术(cvd)或物理气相沉积技术(pvd)在玻璃基板的表面上沉积功能涂层(例如透明导电膜)形成的镀膜玻璃已经被广泛地应用在车辆和建筑上,基于透明导电膜中的金属层、金属合金层或透明导电氧化物层的良好导电性和能够反射红外线的特性,使这样的镀膜玻璃具有电加热功能和/或隔热功能。镀膜玻璃因其具有遮阳、保温隔热、颜色丰富等特殊的功能而被广泛应用于建筑门窗和汽车窗上,但由于功能涂层易受到腐蚀或划伤而导致功能劣化甚至失效,尤其是包含银层的镀膜玻璃,银在空气中特别容易氧化。为避免包含银层的镀膜玻璃在镀膜完成后的运输、加工、使用等过程中发生氧化,通常对镀膜玻璃进行边部除膜的处理。

3.传统的除膜工艺多是采用磨轮打磨、喷砂等工艺来进行机械除膜,多应用在建筑玻璃上,但这些工艺容易造成玻璃划伤或者影响玻璃的外观,且除膜时灰尘较多,易附着在功能涂层表面。为了解决此类问题,现有技术会使用掩模或激光除膜的方式在玻璃的镀膜表面形成除膜区域。然而,无论是掩膜还是激光除膜的方式,都需要在玻璃加工过程中额外增加一道除膜工序,这就导致玻璃的加工效率降低,并且无论是掩膜还是激光除膜,都需要投入较大的设备和加工成本,导致玻璃的生产成本提高。

技术实现要素:

4.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是,如何在玻璃加工过程中实现便捷的除膜,同时降低生产成本。

5.为了解决上述技术问题,本发明采用的第一种技术方案为:一种用于玻璃成型除膜的金属织物,包括接触保护区和接触除膜区;

6.所述接触保护区与玻璃表面上对应区域的功能涂层直接接触且不破坏所述功能涂层;

7.所述接触除膜区与玻璃表面上对应区域的功能涂层直接接触且能够去除至少部分的所述功能涂层。

8.具体的,所述接触除膜区包括边部除膜区,所述边部除膜区对应玻璃表面上的四周边部区域。

9.具体的,所述边部除膜区的宽度为0.2mm-10mm。

10.具体的,所述接触除膜区还包括中间除膜区,所述中间除膜区对应玻璃表面上的通信窗口区域。

11.具体的,所述接触保护区的面积与玻璃表面的面积之比大于或等于75%,所述接触除膜区的面积与玻璃表面的面积之比小于25%。

12.具体的,所述接触保护区包括第一金属纱线,所述接触除膜区包括第二金属纱线。

13.具体的,所述接触保护区由第一金属纱线编织而成或由第一金属纱线和玻璃纤维纱线编织而成,所述接触除膜区由第二金属纱线编织而成或由第二金属纱线和第一金属纱线编织而成。

14.具体的,所述第一金属纱线的径向截面形状不具有棱角,所述第二金属纱线的径向截面形状至少有一个外凸的棱角。

15.具体的,所述接触除膜区的编织密度大于或等于接触保护区的编织密度。

16.本发明中用于玻璃成型除膜的金属织物的有益效果在于:在金属织物上设置接触保护区和接触除膜区,接触保护区能够避免玻璃表面直接与磨具接触而产生压痕,而接触除膜区能够对玻璃表面需要除膜的位置进行研磨从而形成折断线,进而达到对玻璃除膜的目的。

17.本发明采用的第二种技术方案为:一种用于玻璃成型除膜的成型模具,包括用于将玻璃弯曲成型的上模和下模,所述上模有上成型表面,所述下模有下成型表面,还包括如上所述的用于玻璃除膜的金属织物;

18.所述金属织物位于上成型表面和下成型表面之间。

19.具体的,还包括金属织物架,所述金属织物通过金属织物架固定在上成型表面和下成型表面之间且与上成型表面直接接触。

20.具体的,所述金属织物上设有定位线,所述定位线用于金属织物和上模之间的定位。

21.本发明中用于玻璃成型除膜的成型模具的有益效果在于:当上模和下模在对玻璃进行压合成型的同时,金属织物作为与玻璃接触的中间层,具备难压耐磨损、透气、耐高温等性能,不仅能够将上模的热量和型面传递给玻璃,避免上成型表面直接与玻璃表面接触而造成压痕,同时还能够通过金属丝绒层对玻璃表面需要除膜的位置进行研磨以达到除膜的目的,进而避免了额外增加除膜工序,提高了玻璃加工效率,同时降低生产成本。

22.本发明采用的第三种技术方案为:一种用于玻璃成型除膜的除膜方法,包括如下步骤;

23.将待弯曲成型的玻璃放置在如上所述的用于玻璃成型除膜的成型模具的金属织物与下成型表面之间;

24.将所述上模和下模相向运动使玻璃弯曲成型,并使所述金属织物的接触保护区和接触除膜区分别与玻璃表面上对应区域的功能涂层直接接触;

25.在所述玻璃弯曲成型的过程中,所述接触除膜区对玻璃表面上的功能涂层进行研磨以去除对应区域的至少部分的功能涂层。

26.具体的,所述接触除膜区对玻璃表面上的功能涂层进行研磨的时长范围为0.8~3.0s。

27.具体的,所述接触除膜区对玻璃表面上的功能涂层进行研磨时,所述金属织物与下成型表面之间的间距小于或等于弯曲成型后的玻璃的厚度。

28.具体的,所述金属织物与下成型表面之间的间距与弯曲成型后的玻璃的厚度之差为-0.2~0mm。

29.具体的,所述接触除膜区对玻璃表面上的功能涂层进行研磨以去除对应区域的功

能涂层的至少30%。

30.本发明中用于玻璃成型除膜的除膜方法的有益效果在于:在玻璃进行合模成型加工的过程中同时实现对玻璃表面的便捷地除膜,同时降低生产成本。

31.本发明采用的第四种技术方案为:一种玻璃,所述玻璃的表面上设置有功能涂层,使用如上所述的用于玻璃成型除膜的除膜方法制得。

32.本发明的玻璃有益效果在于:在玻璃成型加工的过程中玻璃表面的部分需要去除的功能涂层经过研磨形成具有折断线的研磨表面,从而简化了玻璃的生产过程,提高了生产效率,同时降低了生产成本。

附图说明

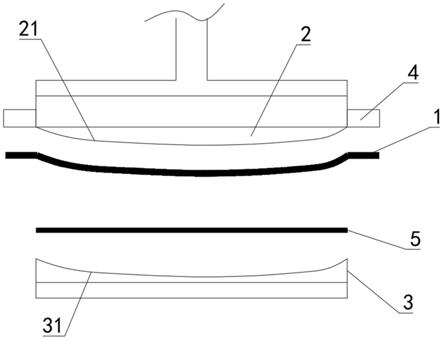

33.图1所示为本发明具体实施方式中用于玻璃成型除膜的成型模具的结构示意图;

34.图2所示为本发明具体实施方式中用于玻璃成型除膜的成型模具的俯视图;

35.图3所示为本发明具体实施方式中金属织物的结构示意图;

36.图4所示为本发明具体实施方式中第一种玻璃的结构示意图;

37.图5所示为本发明具体实施方式中第二种玻璃的结构示意图;

38.图6所示为本发明具体实施方式中第二金属纱线的径向截面图;

39.标号说明:

40.1、金属织物;11、接触保护区;12、接触除膜区;121、边部除膜区;122、中间除膜区;2、上模;21、上成型表面;3、下模;31、下成型表面;4、金属织物架;5、玻璃;51、除膜区域。

具体实施方式

41.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

42.请参照图3所示,本发明的一种用于玻璃成型除膜的金属织物1,包括接触保护区11和接触除膜区12;

43.所述接触保护区11与玻璃5表面上对应区域的功能涂层直接接触且不破坏所述功能涂层;

44.所述接触除膜区12与玻璃5表面上对应区域的功能涂层直接接触且能够去除至少部分的所述功能涂层。

45.其中,金属织物1具有一定的柔性,能够使其在玻璃5成型的过程中贴紧成型模具的表面以及玻璃5表面,从而使玻璃5在成型的过程中,玻璃5表面不会直接与模具表面接触而产生压痕。此外,金属织物1上的接触除膜区12能够对玻璃5表面需要除膜的位置进行研磨从而形成折断线,进而达到对玻璃5除膜的目的。

46.进一步,所述接触除膜区12包括边部除膜区121,所述边部除膜区121对应玻璃5表面上的四周边部区域。

47.其中,边部除膜区121具体是指沿着玻璃5表面边缘设置的除膜区,在某一优选的实施例中,边部除膜区121对应玻璃5表面上的四周边部区域且形成封闭的环状结构,在某些实施例中,也不排除边部除膜区121为间断设置。

48.由于边部除膜区121的位置是根据玻璃5四周边部区域的位置而设置,且为了避免

玻璃5表面的功能涂层的边缘的与空气、水发生等接触而导致功能涂层发生氧化,在对功能涂层进行触摸时,不从功能涂层的边缘作为除膜的起始位置,这样能够在玻璃5的最外边缘余留一圈功能涂层,余留的功能涂层与玻璃5表面主要的功能涂层之间通过除膜形成的除膜线相互分隔,当余留的功能涂层被氧化后,能够自发形成一圈环绕主要功能涂层设置的密封结构,从而进一步防止玻璃5表面主要的功能涂层被氧化,因此在如图4或图5所述的实施例中,距离玻璃5边缘1~3mm处(包括1mm和3mm)作为边部除膜区121对玻璃5边部除膜的起始点是较为合适的,优选的边部除膜区121对玻璃5边部除膜的起始点距离玻璃5边缘2mm处。

49.进一步,所述边部除膜区121的宽度为0.2mm-10mm。

50.其中,边部除膜区121的宽度对应于玻璃5表面上功能涂层被除膜后形成的除膜线的宽度,边部除膜区121的宽度具体可以为0.2mm、0.3mm、1mm、1.5mm、2mm、3mm、5mm、5.5mm、6mm、7mm、8mm、9mm、10mm等,在某些优选的实施例中,金属丝绒层的宽度进一步限定在0.3~6mm的范围内,这样能够使得玻璃5的表面除膜线的宽度的宽度更加合适。

51.进一步,所述接触除膜区12还包括中间除膜区122,所述中间除膜区122对应玻璃5表面上的通信窗口区域。

52.其中,中间除膜区122的具体形状和位置更具玻璃5表面需要进行除膜的通信窗口区域的位置进行设置,中间除膜区122可以与边部除膜区121域连通,也可以与边部除膜区121相互分隔。而玻璃5表面上的通信窗口是指玻璃5表面上对应区域的功能涂层经过除膜后不会对光学信号或电磁信号的传输进行屏蔽的区域,在某些实施例中,通信窗口具体可以是相机窗口、激光雷达窗口、雨感器窗口等。

53.进一步,所述接触保护区11的面积与玻璃5表面的面积之比大于或等于75%,所述接触除膜区12的面积与玻璃5表面的面积之比小于25%。

54.其中,接触保护区11与接触除膜区12的面积占比情况具体可以为:触保护区的面积占玻璃5表面的面积的75%,接触除膜区12的面积占玻璃5表面的面积的25%;触保护区的面积占玻璃5表面的面积的80%,接触除膜区12的面积占玻璃5表面的面积的20%;触保护区的面积占玻璃5表面的面积的85%,接触除膜区12的面积占玻璃5表面的面积的15%;触保护区的面积占玻璃5表面的面积的90%,接触除膜区12的面积占玻璃5表面的面积的10%;触保护区的面积占玻璃5表面的面积的95%,接触除膜区12的面积占玻璃5表面的面积的5%;触保护区的面积占玻璃5表面的面积的99%,接触除膜区12的面积占玻璃5表面的面积的1%。

55.进一步,所述接触保护区11包括第一金属纱线,所述接触除膜区12包括第二金属纱线。

56.进一步,所述接触保护区11由第一金属纱线编织而成或由第一金属纱线和玻璃纤维纱线编织而成,所述接触除膜区12由第二金属纱线编织而成或由第二金属纱线和第一金属纱线编织而成。

57.进一步,所述第一金属纱线的径向截面形状不具有棱角,所述第二金属纱线的径向截面形状至少有一个外凸的棱角。

58.其中,可采用针织的工艺将多个第一金属纱线编织在一起形成接触保护区11,也可以通过针织的工艺将第一金属纱线和玻璃纤维纱线编织在一起形成接触保护区11,第一

金属纱线是利用铅、铜、铝、不锈钢等金属材料制成的金属纤维通过纺纱、织布、清洗和检验等工序制作而得,在某一优选的实施例中,第一金属纱线为100%不锈钢纤维通过纺纱工艺纺织而成,不锈钢纤维则是使用不锈钢盘条通过拉拔工艺制成,其中,不锈钢盘条的材质优选为316不锈钢。而金属织物1与玻璃5表面接触时为了避免对除了需要除膜区域51以外的功能涂层造成伤害,第一金属纱线的径向截面形状不具有任何棱角,在某些实施例中,第一金属纱线的径向截面形状具体可以为圆形、椭圆形或其它边缘为弧形过渡的异形形状。

59.由于金属纤维具有良好的可耐弯折性和韧性,因此利用第一金属纱线编织形成的金属织物1具有优秀的机械性能和耐腐蚀性,同时金属织物1还能够具有优秀的导热能力以及如同传统织物一般的形变能力,不仅能够适应并贴合在玻璃5成型模具的表面,还能够使在玻璃5成型的过程中将模具的热量高效地传递至玻璃5表面。

60.其中,可采用针织的工艺将多个第二金属纱线编织在一起形成接触除膜区12,再将接触除膜区12与接触保护区11的边缘相互编织形成金属织物1,也可以在由第一金属纱线编织形成的接触保护区11上的部分区域直接编织第二金属纱线而形成接触除膜区12,而第二金属纱线与第一金属纱线可以采用同样的金属材料和制作工艺制得,而第二金属纱线与第一金属纱线的区别在于,为了能够使接触除膜区12对玻璃5表面的功能涂层进行研磨以达到除膜的目的,第二金属纱线的径向截面形状至少有一个外凸的棱角,在某些实施例中,第二金属纱线的径向截面形状具体可以为三角形、棱形或其他具有外凸的棱角的异形形状,在如图6所示的实施例中,第二金属纱线的径向截面形状具有8个外凸的棱角。

61.进一步,所述接触除膜区12的编织密度大于或等于接触保护区11的编织密度。这样能够使接触除膜区12在与玻璃5表面接触并进行除膜时,能够具有更大的摩擦强度,从而使除膜效果更好。

62.请参照图1所示,本发明的一种用于玻璃成型除膜的成型模具,包括用于将玻璃5弯曲成型的上模2和下模3,所述上模2有上成型表面21,所述下模3有下成型表面31,还包括上述的用于玻璃除膜的金属织物1;

63.所述金属织物1位于上成型表面21和下成型表面31之间。

64.在某一实施例中,所述上模2为底端朝向靠近下模3的方向凸起的实心凸模,上模2的底端表面为上成型表面21,所述下模3为顶端朝向远离上模2的方向凹陷的实心凹模,下模3的顶端表面为下成型表面31,上成型表面21的凸起的弧度和下成型表面31的凹陷弧度一致,金属织物1位于上成型表面21和下成型表面31之间。使用成型模具对玻璃5进行成型加工时,玻璃5被放置于金属织物1和下成型表面31之间,上模2向下模3的方向靠近后,金属织物1会贴合上成型表面21,从而使上成型表面21的型面通过金属织物1传递至玻璃5表面,使玻璃5受到上成型表面21和下成型表面31的挤压形成与上成型表面21和下成型表面31弧度一致的弧形,进而可以用作车辆的前挡风玻璃或后挡风玻璃等。

65.在某一实施例中,所述上模2为底端朝向靠近下模3的方向凸起的实心凸模,上模2的底端表面为上成型表面21,所述下模3为中空的凹模架,下模3的顶端表面为环状的下成型表面31,金属织物1位于上成型表面21和下成型表面31之间。使用成型模具对玻璃5进行成型加工时,玻璃5被放置于金属织物1和下成型表面31之间,下模3的下成型表面31仅对玻璃5的四周边缘进行支撑,上模2向下模3的方向靠近后,金属织物1会贴合上成型表面21,从而使上成型表面21的型面通过金属织物1传递至玻璃5表面,使玻璃5受到上成型表面21的

挤压以及玻璃5自重的共同作用下形成与上成型表面21弧度一致的弧形。

66.在某一实施例中,所述上模2为中空的凸模架,上模2的底端表面为环状的上成型表面21,所述下模3为空心的凹模架,下模3的顶端表面为环状的下成型表面31,金属织物1位于上成型表面21和下成型表面31之间。使用成型模具对玻璃5进行成型加工时,玻璃5被放置于金属织物1和下成型表面31之间,上模2和下模3的仅对玻璃5的四周边缘进行固定和支撑,金属织物1的接触除膜区12通过上成型表面21被固定在玻璃5表面,从而保证接触除膜区12能够与玻璃5进行接触进行除膜,同时玻璃5在热融的状态下会受自重的作用而导致中部向下凹陷形成弧形。

67.在某一实施例中,所述上模2为中空的凸模架,上模2的底端表面为环状的上成型表面21,下模3为顶端朝向远离上模2的方向凹陷的实心凹模,下模3的顶端表面为下成型表面31,金属织物1位于上成型表面21和下成型表面31之间。使用成型模具对玻璃5进行成型加工时,玻璃5被放置于金属织物1和下成型表面31之间,上模2对玻璃5的四周边缘进行挤压和固定,金属织物1的接触除膜区12通过上成型表面21被固定在玻璃5表面,从而保证接触除膜区12能够与玻璃5进行接触进行除膜,同时玻璃5在热融的状态下会受自重的作用而导致中部向下凹陷直至形成与下成型表面31贴合的弧形。

68.其中,已经具有功能涂层镀膜的玻璃5在通过成型模具进行弯曲成型时,玻璃5的镀膜表面与金属织物1接触,金属织物1应用在玻璃5成型时成型模具与玻璃5接触的中间层,用作弯曲玻璃5生产过程中的上模2底端的覆盖物,该金属织物1作为柔性的载体织物,当上模2为实心凸模时,可以用于传递热和上模2底端的上成型表面21给玻璃5,且具备难压耐磨损、透气、耐高温等性能。金属织物1上的接触除膜区12具有对玻璃5表面的功能涂层进行切削的能力,在上模2和下模3合模时,无论上模2是否为实心凸模,金属织物1上的接触除膜区12都会被上模2挤压在玻璃5表面,并与玻璃5表面对应的除膜区域51的功能涂层发生相对位移并对功能涂层进行刮擦和切削,使玻璃5表面对应的除膜区域51的功能涂层被研磨,形成离散的研磨折断线,进而实现在玻璃5成型过程中除膜的目的。

69.进一步,还包括金属织物架4,所述金属织物1通过金属织物架4固定在上成型表面21和下成型表面31之间且与上成型表面21直接接触。

70.进一步,所述金属织物1上设有定位线,所述定位线用于金属织物1和上模2之间的定位。

71.其中,金属织物1上的定位线能够使金属织物1与上模2之间能够具有良好的定位效果,以便于金属织物1能够顺利安装在上模2上。

72.如图1和图2所示,在某些实施例中,所述金属织物架4呈环状并位于上模2的外壁外侧,金属织物架4与上模2的外壁固定连接,金属织物1的四边固定在金属织物架4的边框上,金属织物1的中央部分与上模2的上成型表面21直接贴合。

73.本发明的一种用于玻璃成型除膜的除膜方法,包括如下步骤;

74.将待弯曲成型的玻璃5放置在如上所述的用于玻璃成型除膜的成型模具的金属织物1与下成型表面31之间;

75.将所述上模2和下模3相向运动使玻璃5弯曲成型,并使所述金属织物1的接触保护区11和接触除膜区12分别与玻璃5表面上对应区域的功能涂层直接接触;

76.在所述玻璃5弯曲成型的过程中,所述接触除膜区12对玻璃5表面上的功能涂层进

行研磨以去除对应区域的至少部分的功能涂层。

77.进一步,所述接触除膜区12对玻璃5表面上的功能涂层进行研磨的时长范围为0.8~3.0s。

78.其中,研磨的时长会对除膜的面积造成影响,在某些实施例中,研磨的时长为0.8s,在某些实施例中,研磨的时长为1.2s,在某些实施例中,研磨的时长为1.6s,在某些实施例中,研磨的时长为3.0s。

79.进一步,所述接触除膜区12对玻璃5表面上的功能涂层进行研磨时,所述金属织物1与下成型表面31之间的间距小于或等于弯曲成型后的玻璃5的厚度。

80.进一步,所述金属织物1与下成型表面31之间的间距与弯曲成型后的玻璃5的厚度之差为-0.2~0mm。

81.其中,上模2和下模3在合模后,金属织物1与下成型表面31之间的间距至多与玻璃5的厚度相等,这样才能够保证玻璃5被压合后形成的弧形与上上成型表面21或下成型表面31的弧度一致,在某些实施例中,若玻璃5的厚度为d,合模后金属织物1与下成型表面31之间的间距为d,则间距d的取值范围为d-0.2≤d≤d(mm),在某一优选的实施例中,d的取值具体为d-0.1(mm)。

82.进一步,所述接触除膜区12对玻璃5表面上的功能涂层进行研磨以去除对应区域的功能涂层的至少30%。

83.其中,当接触除膜区12对玻璃5表面上对应区域的功能涂层去除量达到该对应区域内功能涂层总量的30%时,即可达到基础的防氧化的效果,在某些优选的实施例中,接触除膜区12对玻璃5表面上对应区域的功能涂层去除量在50%-90%的范围内,如50%、70%、90%等,这样能够使除膜区域51防氧化的效果得到进一步的提升。

84.请参照图4所示,本发明的一种玻璃5,所述玻璃5的表面上设置有功能涂层,使用上述用于玻璃成型除膜的除膜方法制得,在本实施例中,玻璃5的表面仅具有环绕玻璃5设置的除膜区域51。

85.其中,在由玻璃5边缘向玻璃5中心的方向上2mm的位置处开始,形成的一圈环绕玻璃5设置且宽度范围在0.3~5mm的范围内的除膜区域51,当玻璃5经过合片后,即使位于除膜区域51外侧的功能涂层发生氧化,氧化的范围也无法越过除膜区域51影响到被除膜区域51所包围的功能涂层内,这样就能够有效地防止实际工作的功能功能涂层被氧化。同时,使用本技术中的金属织物1对玻璃5进行除膜的过程与玻璃5成型的过程是同步进行的,因此无需设置额外的除膜工艺也无需投入额外的设备成本,能够达到高效便捷和降低成本的目的。

86.请参照图5所示,本发明的另一种玻璃5,所述玻璃5的表面上设置有功能涂层,使用上述用于玻璃成型除膜的除膜方法制得,在本实施例中,玻璃5的表面具有由环绕玻璃5设置的边部区域以及位于玻璃中部的通信窗口区域共同构成的除膜区域51。

87.其中,通信窗口区域能够避免功能涂层对通信设备的信号传输造成屏蔽,从而使玻璃5的功能得到大幅度的拓展。

88.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。