1.本发明涉及锂电材料制备装置技术领域,尤其涉及一种锂电材料烧结用匣钵及其制备方法。

背景技术:

2.锂电池由于其优异的性能,在电脑、手机、新能源汽车及储能领域具有广泛的应用前景。目前锂电池的正极材料、固态电解质材料均需要经过高温煅烧才能形成理想的材料结构以满足锂电池的应用需求。工业量产过程中,将锂电材料前驱体放置于匣钵(通常为堇青石质、莫来石质和刚玉质等)中,通过高温固相法来煅烧生产ncm、nca等三元正极材料或者latp、llzo、llto等氧化物固态电解质材料。然而,在高温下,匣钵中的al2o3、sio2会与锂电材料中的li2o反应生成了lialsio4、lialo2和lial5o8等化合物。对于正极材料而言,匣钵中的al2o3还会与锂电材料中的nio、coo、mno反应形成镍铝尖晶石固溶体等产物,造成了匣钵内壁的侵蚀。由于反应产物与原匣钵中的物相热膨胀系数不一致,会导致被侵蚀层的开裂与剥落,降低匣钵的使用寿命。匣钵材料的侵蚀一般是从基质部分开始的。例如,在莫来石匣钵中sio2含量越高,越容易因为性质活跃的碱性氧化物li2o的侵蚀渗透而发生剥落。li2o进入匣钵后,会与匣钵内的莫来石(包括莫来石颗粒与莫来石结合相)反应生成al2o

3-sio

2-li2o低溶相,低溶相沿着匣钵的微裂纹,由匣钵的表层往匣钵的底层迁移,造成内表面基质流失,呈空虚状;而底部深处被大量低溶相填充,呈连续分布,造成匣钵底部高温强度急剧下降而产生塌陷。

3.针对这一问题,为了提高匣钵的使用寿命,很多匣钵厂家选择降低sio2含量。然而,刚玉(al2o3)因热膨胀系数较大(8.8

×

10-6

℃-1

),降低sio2含量导致al2o3材料占比提高,势必会导致材料的抗热震性能下降。所以,现有的匣钵无法在兼顾匣钵寿命的同时,保证匣钵的抗热震性能。

技术实现要素:

4.本发明实施例提供了一种锂电材料烧结用匣钵及其制备方法。该匣钵创新的采用基底、中间过渡层和挥发涂层三层结构;通过采用高密度的中间过渡层能够有效防止在烧结过程高温段物料与坩埚的基底材料接触生成低溶相而损坏匣钵结构;通过采用含li的挥发涂层对于锂电材料的提供富锂的烧结氛围,防止缺锂相的产生。

5.第一方面,本发明实施例提供了一种锂电材料烧结用匣钵,包括基底、中间过渡层和挥发涂层;

6.所述中间过渡层包括占中间过渡层总质量的0.1wt%-30wt%的zrsio4、0.1wt%-60wt%的mg2zr

14

o5、0.1wt%-50wt%的mgo、0.1wt%-60wt%的kmgo或0.1wt%-40wt%的k4zr5o

12

中的至少两种;

7.所述挥发涂层包括占挥发涂层总质量0.1wt%-20wt%的锂源、0-50wt%的粘结剂以及40wt%-80wt%的填充物;所述挥发涂层用以在烧结过程中对锂电材料的提供富锂的

烧结氛围,所述填充物在烧结过程中挥发出co2。

8.优选的,所述基底的材料包括:莫来石(3al2o3·

2sio2)、堇青石((mg,fe

3

)2al4si5o

18

)、刚玉(al2o3)、尖晶石(mgal2o4)中的一种或者几种;

9.所述挥发涂层中,所述锂源包括:碳酸锂、碳酸氢锂、氢氧化锂、磷酸锂、草酸锂、乙酸锂、氟化锂、锰酸锂、硫化锂中的一种或几种;所述粘结剂包括丁苯橡胶、聚乙烯吡咯烷酮、聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素、聚丙烯酸、聚四氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或几种;所述填充物包括:碳粉、土豆淀粉、玉米淀粉或葡萄糖中的一种或几种。

10.优选的,所述中间过渡层中至少包括mg2zr

14

o5、kmgo或k4zr5o

12

中的一种。

11.进一步优选的,所述中间过渡层至少包括mg2zr

14

o5。

12.第二方面,本发明实施例提供了一种第一方面所述的锂电材料烧结用匣钵的制备方法,所述制备方法包括:

13.将莫来石(3al2o3·

2sio2)材料、堇青石((mg,fe

3

)2al4si5o

18

)材料、刚玉(al2o3)材料、尖晶石(mgal2o4)材料按照质量占比0-50%、0-60%、0-50%、0-40%进行混合得到基底的粉体材料;

14.在所述基底的粉体材料中加入占粉体材料总质量0.5%-1.5%的粘结剂并进行造粒;

15.将造粒后材料置于静压模具中,在120mpa-200mpa的压力下静压成型,成型后的素坯在80℃-95℃烘干;

16.按照质量比,在含有0.1wt%-30wt%的zrsio4、0.1wt%-60wt%的mg2zr

14

o5、0.1wt%-50wt%的mgo、0.1wt%-60wt%的kmgo或0.1wt%-40wt%的k4zr5o

12

中的至少两种中间过渡层粉体材料中加入占所述中间过渡层粉体材料总质量1%-2%的粘结剂,并按照固含量占比50%-80%调配成水系浆料;

17.将所述水系浆料涂覆于所述素坯表面,以0.2℃/min-2℃/min的升温速率,升温至1300℃-1800℃,保温12小时-20小时,制备得到具有中间过渡层的钵体;

18.在水中加入0.1wt%-20wt%的锂源、0-50wt%的粘结剂以及40wt%-80wt%的填充物,混合均匀形成涂层浆料,将所述涂层浆料涂覆或喷涂于具有中间过渡层的钵体上,烘干后得到所述锂电材料烧结用匣钵。

19.优选的,所述水系浆料涂覆于所述素坯表面的涂覆厚度为3cm-5cm。

20.优选的,所述锂源包括:碳酸锂、碳酸氢锂、氢氧化锂、磷酸锂、草酸锂、乙酸锂、氟化锂、锰酸锂、硫化锂中的一种或几种;

21.所述粘结剂包括丁苯橡胶、聚乙烯吡咯烷酮、聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素、聚丙烯酸、聚四氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或几种;

22.所述填充物包括:碳粉、土豆淀粉、玉米淀粉或葡萄糖中的一种或几种。

23.优选的,在所述匣钵每次进行锂电材料烧后,所述制备方法还包括:

24.再次制备所述涂层浆料,并将所述涂层浆料涂覆或喷涂于具有中间过渡层的钵体上,烘干。

25.本发明的锂电材料烧结用匣钵创新的采用基底、中间过渡层和挥发涂层三层结构。其中,挥发涂层每次烧结后重新喷涂或涂覆形成,因此可以避免传统坩埚烧结后可能引

入的杂质沾污。在用本发明的匣钵进行锂电材料烧结的过程中,本发明的匣钵对于烧结过程采用分段保护,在烧结的低温段通过挥发涂层即能够隔绝被烧结的物料与匣钵的基底,防止杂质元素进入到烧结物料中或者烧成后发生粘连的现象,还能够通过挥发涂层中li的挥发对于锂电材料的提供富锂的烧结氛围,防止缺锂相的产生。在烧结的高温段,挥发涂层挥发后,通过高密度的中间过渡层能够有效防止在烧结过程高温段物料与坩埚的基底材料接触生成低溶相而损坏匣钵结构,有效地延长了匣钵的使用寿命。

附图说明

26.下面通过附图和实施例,对本发明实施例的技术方案做进一步详细描述。

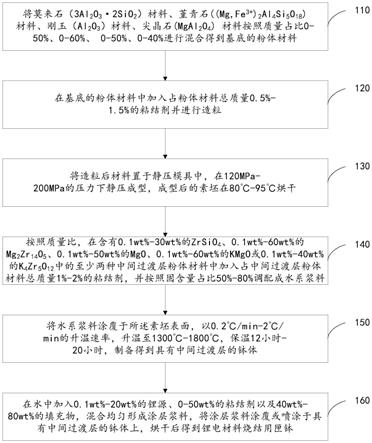

27.图1是本发明实施例的匣钵的制备方法的流程图。

具体实施方式

28.下面通过附图和具体的实施例,对本发明进行进一步的说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

29.本发明提出了一种锂电材料烧结用匣钵,包括:基底、中间过渡层和挥发涂层;

30.基底的材料包括:莫来石(3al2o3·

2sio2)、堇青石((mg,fe

3

)2al4si5o

18

)、刚玉(al2o3)、尖晶石(mgal2o4)中的一种或者几种;

31.中间过渡层包括占中间过渡层总质量的0.1wt%-30wt%的zrsio4、0.1wt%-60wt%的mg2zr

14

o5、0.1wt%-50wt%的mgo、0.1wt%-60wt%的kmgo或0.1wt%-40wt%的k4zr5o

12

中的至少两种。优选的,中间过渡层中至少包括mg2zr

14

o5、kmgo或k4zr5o

12

中的一种。更优选的,中间过渡层至少包括mg2zr

14

o5。因为这三种材料的耐li2o腐蚀性好,例如mg2zr

14

o5材料密度为5.673g/cm3,k4zr5o

12

材料的密度为4.176g/cm3,采用高密度的中间过渡层材料,能够有效地防止物料与基体材料发生接触,在保证坩埚整体材料的抗热震性的同时,避免了li2o与sio2形成低溶相,提高了坩埚的使用寿命

32.所述挥发涂层包括占挥发涂层总质量0.1wt%-20wt%的锂源、0-50wt%的粘结剂以及40wt%-80wt%的填充物。挥发涂层中,锂源包括:碳酸锂、碳酸氢锂、氢氧化锂、磷酸锂、草酸锂、乙酸锂、氟化锂、锰酸锂、硫化锂中的一种或几种;粘结剂包括丁苯橡胶、聚乙烯吡咯烷酮、聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素、聚丙烯酸、聚四氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或几种;填充物包括:碳粉、土豆淀粉、玉米淀粉或葡萄糖中的一种或几种。挥发涂层用以在烧结过程中对锂电材料的提供富锂的烧结氛围,填充物在烧结过程中挥发出co2,从而在烧结后,挥发涂层不再存在。因而,在匣钵每次进行锂电材料烧后,需要再次制备挥发涂层。

33.图1是本发明实施例的锂电材料烧结用匣钵的制备方法流程图。如图1所示,该制备方法主要包括如下步骤:

34.步骤110,将莫来石(3al2o3·

2sio2)材料、堇青石((mg,fe

3

)2al4si5o

18

)材料、刚玉(al2o3)材料、尖晶石(mgal2o4)材料按照质量占比0-50%、0-60%、0-50%、0-40%进行混合得到基底的粉体材料;

35.步骤120,在基底的粉体材料中加入占粉体材料总质量0.5%-1.5%的粘结剂并进

行造粒;

36.具体的,粘结剂包括丁苯橡胶、聚乙烯吡咯烷酮、聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素、聚丙烯酸、聚四氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或几种;

37.步骤130,将造粒后材料置于静压模具中,在120mpa-200mpa的压力下静压成型,成型后的素坯在80℃-95℃烘干;

38.步骤140,按照质量比,在含有0.1wt%-30wt%的zrsio4、0.1wt%-60wt%的mg2zr

14

o5、0.1wt%-50wt%的mgo、0.1wt%-60wt%的kmgo或0.1wt%-40wt%的k4zr5o

12

中的至少两种中间过渡层粉体材料中加入占中间过渡层粉体材料总质量1%-2%的粘结剂,并按照固含量占比50%-80%调配成水系浆料;

39.优选的,粘结剂包括丁苯橡胶、聚乙烯吡咯烷酮、聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素、聚丙烯酸、聚四氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或几种;

40.中间过渡层粉体材料中至少包括mg2zr

14

o5、kmgo或k4zr5o

12

中的一种;更优选的,中间过渡层粉体材料中至少包括mg2zr

14

o5。

41.步骤150,将水系浆料涂覆于所述素坯表面,以0.2℃/min-2℃/min的升温速率,升温至1300℃-1800℃,保温12小时-20小时,制备得到具有中间过渡层的钵体;

42.其中,水系浆料涂覆于所述素坯表面的涂覆厚度为3cm-5cm。

43.步骤160,在水中加入0.1wt%-20wt%的锂源、0-50wt%的粘结剂以及40wt%-80wt%的填充物,混合均匀形成涂层浆料,将涂层浆料涂覆或喷涂于具有中间过渡层的钵体上,烘干后得到锂电材料烧结用匣钵。

44.其中,锂源包括:碳酸锂、碳酸氢锂、氢氧化锂、磷酸锂、草酸锂、乙酸锂、氟化锂、锰酸锂、硫化锂中的一种或几种;

45.粘结剂包括丁苯橡胶、聚乙烯吡咯烷酮、聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素、聚丙烯酸、聚四氟乙烯、聚甲基丙烯酸甲酯、聚偏氟乙烯中的一种或几种;

46.填充物包括:碳粉、土豆淀粉、玉米淀粉或葡萄糖中的一种或几种。

47.进一步的,在匣钵每次进行锂电材料烧后,最外层的挥发涂层会挥发损耗,因此制备方法还包括:

48.在匣钵每次进行锂电材料烧后,再次制备涂层浆料,并将涂层浆料涂覆或喷涂于具有中间过渡层的钵体上,烘干,重新形成挥发涂层。

49.本发明的锂电材料烧结用匣钵创新的采用基底、中间过渡层和挥发涂层三层结构。其中,挥发涂层每次烧结后重新喷涂或涂覆形成,因此可以避免传统坩埚烧结后可能引入的杂质沾污。在用本发明的匣钵进行锂电材料烧结的过程中,本发明的匣钵对于烧结过程采用分段保护,在烧结的低温段通过挥发涂层即能够隔绝被烧结的物料与匣钵的基底,防止杂质元素进入到烧结物料中或者烧成后发生粘连的现象,还能够通过挥发涂层中li的挥发对于锂电材料的提供富锂的烧结氛围,防止缺锂相的产生。在烧结的高温段,挥发涂层挥发后,通过高密度的中间过渡层能够有效防止在烧结过程高温段物料与坩埚的基底材料接触生成低溶相而损坏匣钵结构,有效地延长了匣钵的使用寿命。

50.为更好的理解本发明提供的技术方案,下述说明应用本发明上述实施例提供的方法制备匣钵的具体实例。

51.实施例1-5

52.以市场购买的耐火粉体材料:莫来石(3al2o3·

2sio2)、堇青石((mg,fe

3

)2al4si5o

18

)、刚玉(al2o3)、尖晶石(mgal2o4)按照表1所示质量占比进行调整,分别用以实施例1-5的匣钵制备原料。

[0053] 莫来石(wt%)堇青石(wt%)刚玉(wt%)尖晶石(wt%)实施例120202040实施例240202020实施例310303030实施例45040010实施例53030400

[0054]

表1

[0055]

对于实施例1-5的匣钵制备原料分别加入占粉体重量0.5wt%的聚乙烯醇将粉体造粒。将造粒好的耐火材料粉体倒入等静压模具,通过120mpa的压力,将上述粉体等静压成型。成型后的素坯80℃烘干。

[0056]

使用20wt%zrsio4,20wt%mg2zr

14

o5,20wt%mgo,20wt%kmgo,20wt%k4zr5o

12

作为中间过渡层粉体材料,加入占中间过渡层粉体重量2wt%的粘结剂聚乙烯缩丁醛,按照固含量60%调配成水系浆料。将上述水系浆料涂覆于素坯表面,厚度5cm。

[0057]

将上述素坯80℃烘干后,以0.5℃/min的升温速率,升温至1800℃,保温15小时,即得到烧成的具有中间过渡层的基体。

[0058]

在水中加入5wt%的锂源、15wt%聚乙烯吡咯烷酮及80wt%的土豆淀粉,混合均匀后形成浆料,涂敷在烧成的具有中间过渡层的基体表面,烘干后即得本发明实施例1-5的匣钵。

[0059]

实施例6-10

[0060]

以同实施例1的匣钵制备原料准备原料。

[0061]

对于实施例6-10的匣钵制备原料分别加入占粉体重量0.5wt%的聚乙烯醇将粉体造粒。将造粒好的耐火材料粉体倒入等静压模具,通过150mpa的压力,将上述粉体等静压成型。成型后的素坯80℃烘干。

[0062]

使用zrsio4,mg2zr

14

o5,mgo,kmgo,k4zr5o

12

作为中间过渡层粉体材料,配比如表2,加入占中间过渡层粉体重量2wt%的粘结剂聚乙烯缩丁醛,按照固含量60%调配成水系浆料。将上述水系浆料分别涂覆于实施例6-10素坯表面,厚度5cm。

[0063] zrsio4(wt%)mg2zr

14

o5(wt%)mgo(wt%)kmgo(wt%)k4zr5o

12

(wt%)实施例62020202020实施例71030203010实施例855402030实施例951050530实施例10151550515

[0064]

表2

[0065]

将上述素坯80℃烘干后,以0.5℃/min的升温速率,升温至1800℃,保温15小时,即得到烧成的具有中间过渡层的基体。

[0066]

在水中加入5wt%的锂源、15wt%羧甲基纤维素及80wt%的土豆淀粉,混合均匀后

形成浆料,涂敷在烧成的具有中间过渡层的基体表面,烘干后即得本发明实施例6-10的匣钵。

[0067]

实施例11-15

[0068]

以同实施例1的匣钵制备原料准备原料。

[0069]

对于实施例11-15的匣钵制备原料分别加入占粉体重量0.5wt%的聚乙烯缩丁醛将粉体造粒。将造粒好的耐火材料粉体倒入等静压模具,通过150mpa的压力,将上述粉体等静压成型。成型后的素坯80℃烘干。

[0070]

使用同实施例6的质量比,以zrsio4,mg2zr

14

o5,mgo,kmgo,k4zr5o

12

作为中间过渡层粉体材料,加入占中间过渡层粉体重量2wt%的粘结剂羧甲基纤维素,按照固含量50%调配成水系浆料。将上述水系浆料分别涂覆于实施例6-10素坯表面,厚度3cm。

[0071]

将上述素坯80℃烘干后,以0.5℃/min的升温速率,升温至1800℃,保温15小时,即得到烧成的具有中间过渡层的基体。

[0072]

在水中加入的锂源、粘结剂以及填充物,具体如表3,混合均匀后形成浆料,涂敷在烧成的具有中间过渡层的基体表面,烘干后即得本发明的匣钵。

[0073] 锂源粘结剂填充物实施例11碳酸锂10wt%聚乙烯醇10wt%土豆淀粉80wt%实施例12碳酸锂15wt%聚乙烯吡咯烷酮5wt%土豆淀粉80wt%实施例13草酸锂15wt%聚乙烯醇10wt%葡萄糖75wt%实施例14碳酸氢锂10wt%聚乙烯醇10wt%葡萄糖80wt%实施例15碳酸氢锂5wt%聚乙烯醇15wt%碳粉80wt%

[0074]

表3

[0075]

对比例1-5

[0076]

以市场购买的耐火粉体材料:莫来石(3al2o3·

2sio2)、堇青石((mg,fe

3

)2al4si5o

18

)、刚玉(al2o3)、尖晶石(mgal2o4)按照表4所示质量占比进行调整,分别用以对比例1-5的匣钵制备原料。

[0077] 莫来石(wt%)堇青石(wt%)刚玉(wt%)尖晶石(wt%)对比例120202040对比例240202020对比例310303030对比例45040010对比例53030400

[0078]

表4

[0079]

对于对比例1-5的匣钵制备原料分别加入占粉体重量0.5wt%的聚乙烯醇将粉体造粒。将造粒好的耐火材料粉体倒入等静压模具,通过120mpa的压力,将上述粉体等静压成型。将上述素坯80℃烘干后,以0.5℃/min的升温速率,升温至1800℃,保温15小时,即可得到烧成的基体坩埚。

[0080]

根据上述各实施例和对比例的坩埚使用情况以及使用寿命进行检测。测试结果如表5所示。

[0081]

组别使用寿命(次)测试结果描述实施例123无脱落、无裂纹实施例221无脱落、无裂纹实施例324无脱落、无裂纹实施例423无脱落、无裂纹实施例521无脱落、无裂纹实施例624无脱落、无裂纹实施例725无脱落、无裂纹实施例822无脱落、无裂纹实施例923无脱落、无裂纹实施例1023无脱落、无裂纹实施例1121无脱落、无裂纹实施例1224无脱落、无裂纹实施例1322无脱落、无裂纹实施例1421无脱落、无裂纹实施例1525无脱落、无裂纹对比例14第4次,出现裂纹对比例25第5次,出现裂纹对比例33第3次,出现裂纹对比例44第4次,出现裂纹对比例54第4次,出现裂纹

[0082]

表5

[0083]

可以看到,本发明通过对匣钵的材料和结构的改进,实现了烧结过程采用分段保护,有效地延长了匣钵的使用寿命。

[0084]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。