1.本发明属于热能的储存与传递技术领域,具体涉及一种传热蓄热复合介质,特别涉及一种高性能碳/碳酸盐传热蓄热介质和相变储热复合材料及其制备方法。

背景技术:

2.在太阳能光热电站中,热机的能量转化效率要达到50%,其传热蓄热介质的稳定工作上限温度就需要达到850℃以上。上限工作温度高、腐蚀性弱、饱和蒸汽压低和成本低的熔融碳酸盐是符合这一系列需求的理想熔盐体系。

3.然而,熔融碳酸盐热导率和比热容均较低,从而限制了其在吸热-放热循环中的能量效率。申请号为201310731910.2中国专利公开了一种向熔融碳酸盐中添加一定比例的纳米颗粒(sio2、zno、al2o3、tio2、mgo和cao),能有效提高熔盐的热导率和比热容。与上述纳米颗粒相比,碳材料具有更高的比表面积和热导率,理论上掺杂碳材料在增强熔融碳酸盐热导率和比热容方面更具优势。但是,常规纳米碳材料在熔融碳酸盐中的分散并不均匀,碳纳米管和石墨粉加入熔融碳酸盐后会发生明显相分离。

技术实现要素:

4.针对上述技术问题,本发明的目的在于提供一种高性能碳/碳酸盐传热蓄热介质及其制备方法。

5.本发明提供的技术方案如下。

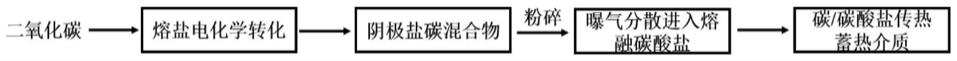

6.本发明第一方面提供一种高性能碳/碳酸盐传热蓄热介质的制备方法,步骤如下:

7.(1)制备熔盐电化学制备阴极盐-碳混合物:将二氧化碳曝气入熔融碳酸盐电解质中,同时插入阴阳电极,通电电解获得阴极盐-碳混合物;

8.(2)将阴极盐-碳混合物粉碎成粉末,加热熔融;

9.(3)将惰性气体通入到熔融碳酸盐中进行保护,再加入步骤(2)的熔融阴极盐-碳混合物,持续通气至形成均一的碳/碳酸盐传热蓄热介质。

10.本发明第二方面提供一种碳/碳酸盐相变储热复合材料的制备方法,包括以下步骤:

11.(1)制备熔盐电化学制备阴极盐-碳混合物:将二氧化碳曝气入熔融碳酸盐电解质中,同时插入阴阳电极,通电电解获得阴极盐-碳混合物;

12.(2)将阴极盐-碳混合物粉碎成粉末,洗涤后干燥;

13.(3)将阴极盐-碳混合物粉末加入到熔融碳酸盐中,球磨,制片;

14.(4)将片状产物在惰性气氛中烧结,即得碳/碳酸盐相变储热复合材料。

15.所述上述两种材料的制备方法中:

16.具体的,所述熔融碳酸盐为碳酸锂、碳酸钠、碳酸钾的混合熔盐。

17.更具体的,高性能碳/碳酸盐传热蓄热介质的制备方法中,所制备的碳/碳酸盐传

热蓄热介质中各组分的质量百分数为:碳酸锂5~40wt.%;碳酸钠10~50wt.%;碳酸钾10~50wt.%;碳材料0.01~0.15wt.%。

18.更具体的,所述碳/碳酸盐相变储热复合材料的制备方法中,所制备的碳/碳酸盐相变储热复合材料中各组分的质量分数为:碳酸锂5~40wt.%;碳酸钠10~50wt.%;碳酸钾10~50wt.%;碳材料5~20wt.%。

19.具体的,所述二氧化碳的爆出的流速为20~200ml

·

min-1

。

20.具体的,曝气的曝气头为耐高温曝气头,材料包括镍、钛、不锈钢等。曝气头孔径为20~200μm。

21.具体的,所述步骤(1)中电解温度为450~750℃。

22.具体的,所述步骤(1)中电解方式为恒槽压电解或恒电流电解。

23.更具体的,所述步骤(1)中,若采用恒槽压电解,电压范围为1.2~5.5v;若采用恒电流电解,电流密度范围为5~500ma

·

cm-2

。

24.具体的,所述步骤(1)中,阴极为镀铂钛、石墨片、二氧化锡或不锈钢;所述的阴极为镍片、不锈钢片或铜片。

25.具体的,所述惰性气体为氮气或氩气等。优选的,曝气流速为50~500ml

·

min-1

。

26.具体的,所述碳/碳酸盐相变储热复合材料的制备方法中,步骤(3)中混合体系的温度范围为450℃~850℃,反应时间为60~120min。

27.本发明第三方面提供利用第一方面方法制备的碳/碳酸盐传热蓄热介质。

28.本发明第四方面提供利用第二方面方法制备的碳/碳酸盐相变储热复合材料。

29.本发明的有益效果如下:

30.(1)本发明采用熔盐并结合电解捕获二氧化碳,利于提高碳材料在熔盐中的均一性;

31.(2)所制备的碳/碳酸盐传热蓄热介质,熔盐co2捕集与电化学转化碳材料因其表面具有大量的含氧官能团,再加之其“原生”于熔融碳酸盐的特点,其碳/熔融碳酸盐固-液界面具有良好的润湿性,因此其在熔融碳酸盐中的分散很均匀。所制备的碳/碳酸盐复合流体具有超高的比热容和热导率,非常适合用作太阳能光热发电的传热蓄热流体。

32.(3)所制备的碳/碳酸盐相变储热复合材料,当碳材料表面存在大量含氧官能团时,碳/熔融碳酸盐会快速达到完全润湿状态,而且相分离程度降低。熔盐co2捕集与电化学转化碳材料因其表面含有大量的含氧官能团,其碳/熔融碳酸盐固-液界面具有良好的润湿性,因此其在熔融碳酸盐中可同时作为碳骨架来吸纳熔融碳酸盐和增强熔盐热导率。所制备的碳/碳酸盐相变储热复合材料具有高热导率和循环稳定性的相变储热复合材料,非常适合于工业余热回收和太阳能光热电站中的热储能。

33.(4)本发明制备方法工艺简单,原料易得,具有较大的工业化应用潜力。

附图说明

34.图1为碳/碳酸盐传热蓄热介质制备过程流程图;

35.图2为不同配方制备的碳/碳酸盐传热蓄热介质的dsc曲线;图中:mtc代表三元碳酸盐,0.05%ec-450-50-mtc代表以质量分数为0.05%添加在450℃下以电流密度为50ma

·

cm-2

电解制备的碳材料制备的传蓄热流体。

36.图3为碳/碳酸盐相变储热复合材料制备过程流程图;

37.图4为不同配方制备的碳/碳酸盐传热蓄热介质的dsc曲线,其中(a)添加不同比例的碳材料(b)添加不同种类碳材料;图中,mtc代表三元碳酸盐,5%ec-550-50-mtc代表以质量分数为5%添加在550℃以50ma

·

cm-2

电解制备的电解碳材料制备的相变储热复合材料,10%ec-p-450-50-mtc代表以质量分数为10%添加采用中试装置在450℃以50ma

·

cm-2电解制备的电解碳材料制备的相变储热复合材料。

具体实施方式

38.为了更加清晰的说明碳/碳酸盐传热蓄热介质高的传热蓄热性能,下面通过具体的实施例来进一步说明,特别应该说明的是,此处描述的具体实施例仅用于解释本发明,并不是限制本发明。

39.所有实施例中熔盐co2电化学转化制碳过程中的熔盐电解质均为li2co

3-na2co

3-k2co3的最低共熔点混合熔盐,各成分的质量百分含量为li2co3(32.1wt.%);na2co3(33.4wt.%);k2co3(34.5wt.%);碳/碳酸盐传热蓄热介质的熔盐体系同样为li2co

3-na2co

3-k2co3最低共熔点混合熔盐。电解过程中采用的阳极为镀铂钛阳极,阴极为镍片。测定了最低共熔点配比的li2co

3-na2co

3-k2co3三元碳酸盐在450℃、475℃和500℃下的比热容分别为1.76j

·

g-1

·

k-1

、1.65j

·

g-1

·

k-1

和1.60j

·

g-1

·

k-1

,平均为1.67j

·

g-1

·

k-1

;热导率分别为0.51w

·

m-1

·

k-1

、0.63w

·

m-1

·

k-1

和0.68w

·

m-1

·

k-1

,平均值为0.61w

·

m-1

·

k-1

。

40.实施例1

41.制备碳/碳酸盐传热蓄热介质,步骤如下:

42.(1)制备熔盐电化学制备阴极盐-碳混合物:将二氧化碳曝气入熔融碳酸盐电解质中,同时插入阴阳电极,通电电解获得阴极盐-碳混合物;

43.(2)将阴极盐-碳混合物粉碎成粉末,加热熔融;

44.(3)将惰性气体通入到熔融碳酸盐中进行保护,再加入步骤(2)的熔融阴极盐-碳混合物,持续通气至形成均一的碳/碳酸盐传热蓄热介质。

45.本实施例在450℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为2.25%。准确称取该条件下制备的阴极盐-碳混合产物2.22g,在100ml

·

min-1

的ar流下,均匀分散于97.78g熔融三元碳酸盐中,并持续混匀60min获得碳材料质量分为0.05%的均匀分散的碳/碳酸盐传热蓄热介质。

46.比热容和热导率测试:

47.测定本实施例产品在450℃、475℃和500℃下的比热容分别为3.36j

·

g-1

·

k-1

、3.14j

·

g-1

·

k-1

和3.00j

·

g-1

·

k-1

,平均值为3.17j

·

g-1

·

k-1

,与纯熔融碳酸盐相比增加89.82%;热导率分别为1.38w

·

m-1

·

k-1

、1.55w

·

m-1

·

k-1

和2.20w

·

m-1

·

k-1

,平均值为1.71w

·

m-1

·

k-1

,与纯熔融碳酸盐相比增加180.33%。

48.实施例2

49.制备碳/碳酸盐传热蓄热介质,方法同实施例1,具体如下:

50.在450℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为2.25%。准确称取该条件下制备的阴极盐-碳混合产物4.44g,在100ml

·

min-1

的ar流下,均匀分散于95.56g熔融三元碳酸盐中,并持续混匀60min获得碳材料质量分数为0.10%的

均匀分散的碳/碳酸盐传热蓄热介质。

51.比热容和电导率测试:

52.测定本实施例产品在450℃、475℃和500℃下的比热容分别为2.36j

·

g-1

·

k-1

、2.20j

·

g-1

·

k-1

和2.01j

·

g-1

·

k-1

,平均值为2.19j

·

g-1

·

k-1

,与纯熔融碳酸盐相比增加31.14%;热导率分别为1.00w

·

m-1

·

k-1

、0.97w

·

m-1

·

k-1

和1.01w

·

m-1

·

k-1

,平均值为0.99w

·

m-1

·

k-1

,与纯熔融碳酸盐相比增加62.30%。

53.实施例3

54.制备碳/碳酸盐传热蓄热介质,方法同实施例1,具体如下:

55.在450℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为2.25%。准确称取该条件下制备的阴极盐-碳混合产物6.67g,在100ml

·

min-1

的ar流下,均匀分散于93.33g熔融三元碳酸盐中,并持续混匀60min获得碳材料质量分数为0.15%的均匀分散的碳/碳酸盐传热蓄热介质。

56.比热容和电导率测试:

57.测定本实施例产品在450℃、475℃和500℃下的比热容分别为2.25j

·

g-1

·

k-1

、2.12j

·

g-1

·

k-1

和2.08j

·

g-1

·

k-1

,平均值为2.15j

·

g-1

·

k-1

,与纯熔融碳酸盐相比增加28.74%;热导率分别为0.72w

·

m-1

·

k-1

、0.77w

·

m-1

·

k-1

和0.77w

·

m-1

·

k-1

,平均值为0.75w

·

m-1

·

k-1

,与纯熔融碳酸盐相比增加22.95%。

58.实施例4

59.制备碳/碳酸盐传热蓄热介质,方法同实施例1,具体如下:

60.在550℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为3.50%。准确称取该条件下制备的阴极盐-碳混合产物1.42g,在100ml

·

min-1

的ar流下,均匀分散于98.58g熔融三元碳酸盐中,并持续混匀60min获得碳材料质量分数为0.05%的均匀分散的碳/碳酸盐传热蓄热介质。

61.比热容和电导率测试:

62.测定本实施例产品在450℃、475℃和500℃下的比热容分别为2.79j

·

g-1

·

k-1

、2.50j

·

g-1

·

k-1

和2.30j

·

g-1

·

k-1

,平均值为2.53j

·

g-1

·

k-1

,与纯熔融碳酸盐相比增加51.50%;热导率分别为1.07w

·

m-1

·

k-1

、1.08w

·

m-1

·

k-1

和1.00w

·

m-1

·

k-1

,平均值为1.05w

·

m-1

·

k-1

,与纯熔融碳酸盐相比增加73.13%。

63.实施例5

64.制备碳/碳酸盐传热蓄热介质,方法同实施例1,具体如下:

65.在650℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为7.00%。准确称取该条件下制备的阴极盐-碳混合产物0.72g,在100ml

·

min-1

的ar流下,均匀分散于99.28g熔融三元碳酸盐中,并持续混匀60min获得碳材料质量分数为0.05%的均匀分散的碳/碳酸盐传热蓄热介质。

66.比热容和电导率测试:

67.测定本实施例产品在450℃、475℃和500℃下的比热容分别为1.81j

·

g-1

·

k-1

、1.72j

·

g-1

·

k-1

和1.70j

·

g-1

·

k-1

,平均值为1.74j

·

g-1

·

k-1

,与纯熔融碳酸盐相比增加4.19%;热导率分别为0.76w

·

m-1

·

k-1

、0.80w

·

m-1

·

k-1

和0.85w

·

m-1

·

k-1

,平均值为0.80w

·

m-1

·

k-1

,与纯熔融碳酸盐相比增加31.15%。

68.实施例6

69.制备碳/碳酸盐相变储热复合材料,步骤如下:

70.(1)制备熔盐电化学制备阴极盐-碳混合物:将二氧化碳曝气入熔融碳酸盐电解质中,同时插入阴阳电极,通电电解获得阴极盐-碳混合物;

71.(2)将阴极盐-碳混合物粉碎成粉末,洗涤后干燥;

72.(3)将阴极盐-碳混合物粉末加入到熔融碳酸盐中,球磨,制片;

73.(4)将片状产物在惰性气氛中烧结,即得碳/碳酸盐相变储热复合材料。

74.本实施例在550℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为3.50%。准确称取1.50g该条件下制备的电解碳材料和28.50g三元碳酸盐置于球磨罐中,以转速为200r

·

min-1

球磨120min,取出并准确称量6.00g混合物置于压片机上以35.0mpa压制成圆片,将圆片置于ar气氛下的电炉内在450℃下烧结90min,缓慢冷却至室温,试片翻转,重复上述烧结过程4次,便可制备成质量分数为5.00%的均匀分散的碳/碳酸盐相变储热复合材料,测定其熔点为396.54℃,相变热为-251.59j

·

g-1

·

k-1

。在450℃热导率1.21w

·

m-1

·

k-1

,相比于纯三元碳酸盐提高137.3%。

75.实施例7

76.制备碳/碳酸盐相变储热复合材料,方法同实施例6,具体步骤如下:

77.在550℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为3.50%。准确称取3.00g该条件下制备的电解碳材料和27.00g三元碳酸盐置于球磨罐中,以转速为200r

·

min-1

球磨120min,取出并准确称量6.00g混合物置于压片机上以35.0mpa压制成圆片,将圆片置于ar气氛下的电炉内在450℃下烧结90min,缓慢冷却至室温,试片翻转,重复上述烧结过程4次,便可制备成质量分数为10.00%的均匀分散的碳/碳酸盐相变储热复合材料,测定其熔点为396.20℃,相变热为-205.52j

·

g-1

·

k-1

。在450℃热导率1.32w

·

m-1

·

k-1

,相比于纯三元碳酸盐提高158.8%。

78.实施例8

79.制备碳/碳酸盐相变储热复合材料,方法同实施例6,具体步骤如下:

80.在550℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为3.50%。准确称取4.50g该条件下制备的电解碳材料和25.50g三元碳酸盐置于球磨罐中,以转速为200r

·

min-1

球磨120min,取出并准确称量6.00g混合物置于压片机上以35.0mpa压制成圆片,将圆片置于ar气氛下的电炉内在450℃下烧结90min,缓慢冷却至室温,试片翻转,重复上述烧结过程4次,便可制备成质量分数为15.00%的均匀分散的碳/碳酸盐相变储热复合材料,测定其熔点为395.48℃,相变热为-185.20j

·

g-1

·

k-1

。在450℃热导率1.45w

·

m-1

·

k-1

,相比于纯三元碳酸盐提高184.3%。

81.实施例9

82.制备碳/碳酸盐相变储热复合材料,方法同实施例6,具体步骤如下:

83.在550℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物中电解碳材料的质量分数为3.50%。准确称取1.50g该条件下制备的电解碳材料和28.5g三元碳酸盐置于球磨罐中,以转速为200r

·

min-1

球磨120min,取出并准确称量6.00g混合物置于压片机上以35.0mpa压制成圆片,将圆片置于ar气氛下的电炉内在450℃下烧结90min,缓慢冷却至室温,试片翻转,重复上述烧结过程4次,便可制备成质量分数为20.00%的均匀分散的碳/碳酸盐相变储热

复合材料,测定其熔点为395.18℃,相变热为-159.67j

·

g-1

·

k-1

。在450℃热导率1.45w

·

m-1

·

k-1

,相比于纯三元碳酸盐提高184.3%。

84.实施例10

85.制备碳/碳酸盐相变储热复合材料,方法同实施例6,具体步骤如下:

86.在450℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为2.25%。准确称取3.00g该条件下制备的电解碳材料和27.00g三元碳酸盐置于球磨罐中,以转速为200r

·

min-1

球磨120min,取出并准确称量6.00g混合物置于压片机上以35.0mpa压制成圆片,将圆片置于ar气氛下的电炉内在450℃下烧结90min,缓慢冷却至室温,试片翻转,重复上述烧结过程4次,便可制备成质量分数为10.00%的均匀分散的碳/碳酸盐相变储热复合材料,测定其熔点为395.62℃,相变热为-215.15j

·

g-1

·

k-1

。在450℃热导率1.23w

·

m-1

·

k-1

,相比于纯三元碳酸盐提高141.2%。

87.实施例11

88.制备碳/碳酸盐相变储热复合材料,方法同实施例6,具体步骤如下:

89.在650℃下,以50ma

·

cm-2

电解制备阴极盐-碳混合物,其中电解碳材料的质量分数为7.00%,准确称取3.00g该条件下制备的电解碳材料和27.00g三元碳酸盐置于球磨罐中,以转速为200r

·

min-1

球磨120min,取出并准确称量6.00g混合物置于压片机上以35.0mpa压制成圆片,将圆片置于ar气氛下的电炉内在450℃下烧结90min,缓慢冷却至室温,试片翻转,重复上述烧结过程4次,便可制备成质量分数为10.00%的均匀分散的碳/碳酸盐相变储热复合材料,测定其熔点为395.90℃,相变热为-250.18j

·

g-1

·

k-1

。在450℃热导率1.25w

·

m-1

·

k-1

,相比于纯三元碳酸盐提高145.1%。

90.以上所述,仅为本发明较佳的具体实施方式,但本发明保护的范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所做的任何修改,等同替换和改进等,均应包含在发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。