1.本发明涉及换档门、滑动凸轮系统以及凸轮轴。例如在de102012012064a1中公开了根据权利要求1的前序部分的换档门。

背景技术:

2.通常,换档门用于移动或调整位于可变气门正时系统中的滑动凸轮元件。因此,具有换档门的滑动凸轮元件构成了内燃发动机中的可变气门正时系统的重要部件。基本上,这种气门正时系统可以通过改变凸轮轮廓来影响进气门和排气门的气门升程运动,或者可以通过改变凸轮轮廓来禁用气门。

3.为了轴向滑动或调节滑动凸轮元件,换档门常规地包括换档凹槽。换档凹槽的已知构型是例如s形凹槽、双s形凹槽、y形凹槽和x形凹槽。

4.文中开头引用的de102012012064a1以及de102013111476a1公开了具有换档门的滑动凸轮,该换档门具有用于滑动凸轮的轴向运动的x形凹槽。致动器销接合在x形凹槽的相应凹槽部分中并且使滑动凸轮沿轴向方向滑动。一般来说,x形凹槽具有的缺点是,在低换档速度时由于滑动凸轮或凸轮轴的低旋转速度会存在换档失败的风险。沿滑动方向的换档动力不足以借助于闩锁装置使滑动凸轮牢固地移动,例如从第一轴向位置移动到第二轴向位置中。滑动凸轮因此可以跳回到第一轴向位置中。

5.例如在de102014017036b3中描述了具有布置成y形形状的门轨道的换档门。门轨道由凹槽形成,该凹槽在开口点处相互转变。与具有x形凹槽的换档门相比,具有y形凹槽的换档门需要更大的轴向安装空间,因为在y形凹槽中,滑动凸轮的最大滑动进程对应于相应门轨道的最大换档行程。

技术实现要素:

6.因此,本发明基于下述目的:提供一种换档门,在该换档门中,由于改进的结构设计而减小了安装空间并且提高了操作可靠性。此外,本发明还基于指示滑动凸轮系统和凸轮轴的目的。

7.根据本发明,关于换档门,该目的通过权利要求1的主题实现。关于滑动凸轮系统和凸轮轴,上述目的分别通过权利要求9的主题(滑动凸轮系统)和权利要求13的主题(凸轮轴)实现。

8.具体而言,该目的通过一种用于滑动凸轮系统的换档门来实现,该换档门具有用于接合至少一个致动器销的至少两个换档凹槽。两个换档凹槽逆向于旋转方向延伸并且从第一部分、特别是用于致动器销的入口部分转变成第二部分、特别是用于致动器销的出口部分。两个换档凹槽在两个部分之间的相交区域中相互交叉。在相交区域中,两个换档凹槽各自具有最大轴向换档行程,该最大轴向换档行程比换档门的总轴向换档行程的一半大。

9.本发明具有多种优点。由于相交的换档凹槽,根据本发明的换档门与已知的具有y形凹槽设计的换档门相比,需要更少的轴向安装空间。换档凹槽在第一部分与第二部分之

间的相交区域中相互交叉,并且改变了换档凹槽的相对于轴向相对换档凹槽的轴向位置。因此,换档门的总轴向换档行程在比具有y形凹槽设计的换档门中更窄的轴向周向区域中实现。

10.换档门的总轴向换档行程对应于换档门沿纵向方向的最大滑动进程,换档门在滑动过程中在例如轴、特别是凸轮轴上的至少两个轴向位置、特别是轴向端部位置之间覆盖该最大滑动进程。换言之,在滑动过程期间,换档门从第一轴向位置移动至第二轴向位置,其中,所覆盖的轴向滑动进程对应于换档门的总轴向换档行程。

11.在滑动过程中,换档门从第一轴向位置开始通过接合在两个换档凹槽中的一个换档凹槽中的致动器销沿滑动方向轴向移动超过总轴向换档行程的一半。此处,在第一部分中,致动器销沿着相应的换档凹槽通过面向滑动方向的侧壁滑动。如果致动器销位于换档凹槽的最大轴向换档行程的区域中,则换档门移动超过总轴向换档行程的一半。在该位置,换档门比第一轴向位置更靠近第二轴向位置,使得换档门被拉动至第二轴向位置,例如通过闩锁装置被拉动至第二轴向位置。在相交区域中,致动器销改变至换档凹槽的背向滑动方向的侧壁,并在第二部分中沿着该侧壁滑动,直到换档凹槽到达第二轴向位置。

12.第一轴向位置对应于轴向起始位置,换档门在滑动过程期间从该轴向起始位置沿另一轴向位置、特别是第二轴向位置的方向移动。相应换档凹槽的最大轴向换档行程对应于由换档门沿滑动方向从第一轴向位置至第二轴向位置所覆盖的进程。

13.由于最大轴向换档行程超过换档门的总轴向换档行程的一半,因此,换档门、并且因此优选地联接至换档门的滑动凸轮元件从第一轴向位置沿滑动方向牢固地移动至第二轴向位置。这有利地防止了滑动凸轮元件的不可接受的返回运动或跳回运动、特别是在低换挡速度时滑动凸轮元件的不可接受的返回运动或跳回运动,并且因此提高了操作可靠性。

14.在从属权利要求中指示出了本发明的优选实施方式。

15.在特别优选的实施方式中,换档凹槽的最大轴向换档行程比换档门的总轴向换档行程小。因此,最大轴向换档行程优选地比总轴向换档行程的一半大,并且比换挡门的全部总轴向换档行程小。换言之,相应换档凹槽的最大轴向换档行程位于换档门的总轴向换档行程的一半与全部总轴向换档行程之间的范围内。由此可以减小换档门的轴向范围,从而节省轴向安装空间。

16.在优选实施方式中,两个换档凹槽在第一部分中各自具有入口侧面并且在第二部分中各自具有出口侧面,所述侧面彼此平行延伸。在本实施方式中,两个换档凹槽彼此具有的轴向距离对应于换档门的总轴向换档行程的至少一半。轴向距离在此形成在两个换档凹槽中的一个换档凹槽的相应入口侧面与两个换档凹槽中另一换档凹槽的相应出口侧面之间。尤其是在低换档速度时,这防止了换档门或滑动凸轮元件的不可接受的自主返回运动,并因此提高了操作可靠性。

17.在另一优选的实施方式中,在从相交区域开始的第二部分中,两个换档凹槽各自包括用于制动致动器销的制动侧面,该制动侧面形成了至出口侧面的连续过渡。此处的制动侧面形成平滑过渡。这具有的优点是,在滑动过程中,致动器销经由制动侧面平滑或平缓地转变到出口侧面中,使得防止高轴向力。这改善了换档门的换档行为并延长了致动器销的使用寿命。

18.优选地,制动侧面构造成至少部分地是弓形的。制动侧面可以形成为至少部分是凹面的。因此,进一步减小了作用在致动器销上的轴向力。另外,制动侧面可以具有直线部分。也可以设想的是,制动侧面由多个直线侧面部分形成。

19.在另一优选的实施方式中,两个换档凹槽在第一部分中彼此分开并且在第二部分中彼此部分地轴向重叠,使得两个换档凹槽形成公共凹槽。换言之,在第一部分中,换档凹槽各自由单独的凹槽形成并且在相交区域中相互转变,使得换档凹槽在第二部分中形成公共凹槽。优选地,在第一部分中的两个换档凹槽彼此具有第一轴向间距,并且在第二部分中具有比第一轴向间距小的第二轴向间距。在此有利的是,由于轴向重叠,减小了用于形成换档凹槽的轴向安装空间并且上述制动侧面成为可能。

20.优选地,公共凹槽具有的凹槽宽度比第一部分中的相应换档凹槽的凹槽宽度大。公共凹槽的凹槽宽度可以对应于第一部分中的相应换档凹槽的凹槽宽度的至少两倍。公共凹槽的凹槽宽度也可以小于或大于第一部分中的相应换档凹槽的宽度的两倍。由于公共凹槽的宽度大,可以实现制动侧面,从而可以减小滑动过程期间作用在致动器销上的轴向力。这有助于进一步提高操作可靠性。

21.更优选地,在两个换档凹槽之间形成有至少一个导引腹板,该导引腹板在第一部分中至少部分地沿着换档凹槽延伸。根据该实施方式,导引腹板朝向相交区域逐渐缩小。两个换档凹槽可以具有恒定的凹槽宽度或变化的凹槽宽度、特别是沿着导引腹板改变凹槽宽度。

22.根据附属权利要求9,本发明涉及一种滑动凸轮系统,该滑动凸轮系统具有至少一个滑动凸轮元件和至少一个多销致动器、特别是双销致动器。滑动凸轮元件具有至少一个换档门并且可以被锁定在至少两个轴向位置中。换档门具有至少两个换档凹槽,其中,在滑动过程期间,两个换档凹槽中的相应一个换档凹槽与多个致动器中的至少一个致动器销配合。两个换档凹槽逆向于旋转方向延伸并从第一部分转变成第二部分,其中,两个换档凹槽在两个部分之间相互交叉。两个换档凹槽各自具有比换档门的总轴向换档行程的一半大的最大轴向换档行程。

23.在根据本发明的滑动凸轮系统的优选实施方式中,换档门的总轴向换档行程大致等于滑动凸轮元件的两个轴向位置之间的距离。

24.在根据本发明的滑动凸轮系统的另一优选实施方式中,提供并构造了一种闩锁装置,使得在滑动过程期间,在达到相应换档凹槽的最大轴向换档行程之后,该闩锁装置使滑动凸轮元件沿滑动方向移动、特别是拉动至对应的轴向位置。

25.优选地,根据本发明的滑动凸轮系统的多销致动器包括至少两个致动器销,两个致动器销彼此具有的距离至少对应于换档门的总轴向换档行程的一半。

26.根据附属权利要求13,本发明涉及一种凸轮轴,该凸轮轴具有至少一个根据本发明的换档门和/或至少一个根据本发明的滑动凸轮系统。

27.对于滑动凸轮系统和凸轮轴的优点,参照结合换档门所解释的优点。另外,滑动凸轮系统、凸轮轴以及方法可以替代性地或附加地包括关于换档门提到的单个特征或多个特征的组合。

附图说明

28.下面将通过参照附图的另外特征对本发明进行更详细地说明。所图示的实施方式构成了如何能够构造根据本发明的换档门的示例。

29.在附图中:

30.图1示出了根据现有技术的具有x形换档凹槽的换档门的实现方式的示意图;

31.图2示出了根据现有技术的具有y形换档凹槽的换档门的实现方式的示意图;以及

32.图3示出了根据本发明的优选示例性实施方式的换档门的实现方式的示意图。

具体实施方式

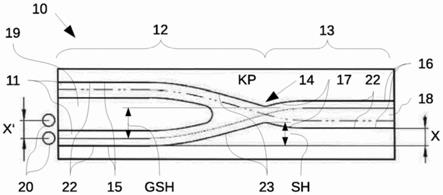

33.图1示意性地示出了根据现有技术的换档门10的周向部分的实现方式,其中,换档门10具有两个换档凹槽11,这两个换档凹槽11共同形成为x形凹槽。换档门10包括第一部分12、第二部分13以及沿周向方向布置在第一部分12与第二部分13之间的相交区域14。两个换档凹槽11从第一部分12通过相交区域14延伸到第二部分13中并在相交区域14中相互交叉。

34.如图1所示,两个换档凹槽11在两个部分12、13中彼此具有相同的轴向距离。因此,两个换档凹槽11在相交区域14中具有最大轴向换档行程sh,该最大轴向换档行程sh对应于换档门10的总换档行程gsh的一半。图1还示出了致动器销20,该致动器销20接合在两个换档凹槽11中的一个换档凹槽中并与两个换档凹槽11中的一个换档凹槽配合以使换档门10轴向滑动。

35.上面根据图1描述的最大轴向换档行程sh具有的缺点是,如果换档速度太低,例如由于换档门10联接至的凸轮轴(未示出)的低旋转速度而速度太低,则在致动器销20已经通过相交区域14之后,存在的风险在于换档门10自主返回移动或跳回到第一轴向位置、特别是起始位置中。

36.图2示出了根据现有技术的另一换档门10的周向部分的示意性实现方式,其中,换档门10具有共同形成y形凹槽的两个换挡凹槽11。与图1中的换档门10相比,两个换档凹槽11从第一部分12延伸到第二部分13中而不交叉。第二部分13中的换档凹槽11形成公共凹槽18,公共凹槽18具有的凹槽宽度大致对应于两个换档凹槽11在第一部分12中的两个相同的凹槽宽度。此外,两个换档凹槽11仅在第一部分12中彼此具有轴向距离。在第二部分13中,两个换档凹槽11彼此完全一致地形成。

37.如图2所示,两个换档凹槽11在开口区域21中具有最大轴向换档行程sh,该最大轴向换档行程sh对应于换档门10的总换档行程gsh。换言之,相应换档凹槽11的最大轴向换档行程sh对应于换档门10的全部轴向行程或全部滑动进程。与根据图1的具有x形凹槽布置结构的换档门10相比,具有y形凹槽布置结构的换档门10具有更大的周向区域的轴向范围,在该周向区域中,两个换档凹槽11沿周向方向延伸。根据图2的换档门10因此需要更多的安装空间。

38.根据图2,此外,换档门10的轴向滑动需要至少两个致动器销20。两个销20之间的轴向距离x'对应于换档门10的总轴向换档行程gsh。图2中所示的换档门10具有的另一缺点在于,换档门10在开口区域21中具有硬过渡,在该开口区域21中,两个换档凹槽11敞开到彼此中,使得在滑动过程期间,在开口区域21中,高轴向力作用于接合的致动器销20上。

39.图3示出了根据本发明的优选示例性实施方式的换档门10的周向区域的实现方式。所示的周向区域与图1和图2中所示的周向区域一样对应于示意图。换档门10用于滑动凸轮元件(未示出)在凸轮轴上的轴向滑动。换档门10也可以用于使布置在轴上的其他元件沿纵向方向滑动。

40.换档门10包括第一部分12、第二部分13以及沿周向方向布置在第一部分12与第二部分13之间的相交区域14。第一部分12对应于入口部分,致动器销20在该入口部分中进入相关联的换档凹槽11,以便与换档凹槽11配合以使换档门10或联接至换档门10的滑动凸轮元件(未示出)轴向滑动。第二致动器部分13对应于出口部分,致动器销20在滑动过程之后位于该出口部分中并且致动器销20优选地从该出口部分离开凹槽。

41.换档门10还具有两个换档凹槽11,两个换档凹槽11逆向于换档门10的旋转方向从第一部分12延伸到第二部分13中,并在相交区域14中相互交叉。两个换档凹槽11在相交区域14中的交叉点kp处交叉。换言之,换档凹槽11相对于第一部分12改变轴向侧部。需要提及的是,相交区域14并没有形成明显分开的中间区域,而是分别由第一部分12的部分和第二部分13的部分形成。交叉点kp形成相交区域14的中心。

42.如图3所示,在第一部分12中,两个换档凹槽11彼此具有第一轴向距离,并且在第二部分13中,两个换档凹槽11彼此具有第二轴向距离,该第二轴向距离小于第一轴向距离。在相应部分12、13中的两个换档凹槽11的相互平行的换档凹槽区域22之间测量轴向距离。

43.在相交区域14中,两个换档凹槽11各自具有最大轴向换档行程sh,该最大轴向换档行程sh比换档凹槽10的总轴向换档行程gsh的一半大。另外,换档凹槽11的最大轴向换档行程sh比总轴向换档行程gsh小。总而言之,最大轴向换档行程sh因此比总换档行程gsh的一半大并且比换档门10的全部总换档行程gsh小。

44.换档门10的总轴向换档行程gsh对应于换档门10沿例如轴(未示出)、特别是凸轮轴的纵向方向的最大滑动进程,换档门10在滑动过程期间在例如轴、特别是凸轮轴上的至少两个轴向位置、特别是轴向端部位置之间覆盖该最大滑动进程。换言之,在滑动过程期间,换档门10从第一轴向位置移动至第二轴向位置,其中,所覆盖的轴向滑动进程对应于换档门10的总轴向换档行程gsh。

45.如从图3明显地看出,两个换档凹槽11在第一部分12中彼此单独地形成。具体而言,在第一部分12中,导引腹板19轴向布置在换档凹槽11之间,并使两个换档凹槽11在周向方向上彼此部分地分开。导引腹板19部分地沿着换档凹槽11延伸并且朝着相交区域14逐渐缩小。换档凹槽11可以具有恒定的凹槽宽度或者变化的凹槽宽度、特别是沿着导引腹板19改变凹槽宽度。两个换档凹槽11的凹槽宽度在第一部分12中尺寸相同。

46.在第二部分13中,两个换档凹槽11轴向地部分相互重叠,使得两个换档凹槽11形成公共凹槽18。换言之,两个分开的换档凹槽11逆向于旋转方向相互转变,其中,两个换档凹槽11从交叉点kp形成公共凹槽18。在第二部分13中,在两个换档凹槽11之间不存在腹板。

47.公共凹槽18具有比第一部分中的相应换档凹槽11的凹槽宽度大的凹槽宽度。公共凹槽18的凹槽宽度可以对应于第一部分12中的相应换档凹槽11的凹槽宽度的两倍。公共凹槽18的凹槽宽度也可以小于或等于在第一部分12中的相应换档凹槽11的宽度的两倍。

48.根据图3,两个换档凹槽11在第一部分12中各自具有入口侧面15并且在第二部分13中各自具有出口侧面16,侧面彼此平行地延伸且彼此相距轴向距离x,该轴向距离x对应

于换档门10的总轴向换档行程gsh的至少一半。轴向距离x形成在两个换档凹槽11的相应入口侧面15与相应轴向相对的换档凹槽11的相应出口侧面16之间。

49.此外,在第一部分12中,换档凹槽11各自具有用于致动器销20的加速侧面23,加速侧面23从入口侧面15向相交区域14延伸。此处的加速侧面23具有与最大轴向换档行程sh对应的轴向偏移量。此外,在第二部分13中,从相交区域14开始,换档凹槽11各自具有用于制动致动器销20的制动侧面17,制动侧面17形成朝向出口侧面16的连续过渡。相应的制动侧面17构造成以便是精确的。加速侧面23与制动侧面17在相交区域14中在结构上是分开的。在相交区域14中,相应换档凹槽11的加速侧面23在结构上转变成相应另一换档凹槽11的制动侧面17。

50.下面描述换档门10的滑动过程,在该滑动过程中,换档门10从第一轴向位置移动至第二轴向位置。多个致动器(未示出)的致动器销20与换档凹槽11中的一个换档凹槽配合。在滑动过程期间,换档门10旋转并且致动器销20沿周向方向布置在固定位置中。致动器销20只进行相对于换档凹槽11的插入和收回运动。

51.在第一步骤中,致动器销20进入第一部分12中的换档凹槽11并在导引腹板19与入口侧面15之间沿周向方向受力导引。换档凹槽11被设计成足够宽以便在导引腹板19与入口侧面15或加速侧面23之间形成间隙。

52.随着换档门10进一步旋转,入口侧面15转变成加速侧面23。致动器销20沿着加速侧面23滑动,其中,换档门10沿滑动方向滑动。当致动器销20位于两个换档凹槽11的相交区域14中时,处于换档凹槽11的最大轴向换档行程sh处,换档门10已经移动超过换档门10的总轴向换档行程gsh的一半。在该位置中,换档门10比第一轴向位置更靠近第二轴向位置,使得换档门10被拉动至第二轴向位置,例如通过闩锁装置被拉动至第二轴向位置。在相交区域14中,致动器销20从换档凹槽11的加速侧面23改变至制动侧面17,并在第二部分12中沿着该制动侧面17滑动。然后,致动器销20从制动侧面17转移至出口侧面16,其中,换档门10在此位于第二轴向位置、特别是轴向端部位置处。

53.为了使换档门10轴向滑动,设置了两个致动器销20,其中,致动器销20中的相应的一个致动器销与换档门10配合以沿两个滑动方向中的一个滑动方向滑动。两个致动器销20彼此具有轴向距离x',该轴向距离x'对应于相应的一个换档凹槽11的入口侧面15与相应的另一换档凹槽11的出口侧面16之间的轴向距离x。

54.附图标记列表

55.10换档门

56.11换档凹槽

57.12第一部分

58.13第二部分

59.14相交区域

60.15入口侧面

61.16出口侧面

62.17制动侧面

63.18公共凹槽

64.19导引腹板

65.20致动器销

66.21开口区域

67.22平行换档凹槽区域

68.23加速侧面

69.sh换档凹槽的最大轴向换档行程

70.gsh换档门的总轴向换档行程

71.kp交叉点

72.x入口侧面与出口侧面之间的轴向距离

73.x'致动器销之间的轴向距离

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。