1.本发明涉及智能纺织品技术领域,具体涉及一种可定制图案的大幅面发光面料生产工艺。

背景技术:

2.发光面料基于使用了一种光学纤维,这种光学纤维能够结合所有的天然纤维或者化学纤维,纺织成各种织纹的面料,并能够满足纺织工艺后整理要求。发光面料的用途广泛,可以通过使用蓄电池向静电发光面料供电,用于窗帘、桌布等家用纺织品;也可以通过使用一种连线八小时供电的小电池用于服装(如演出服装)。除此之外还有许多小用途,如制造夜总会的节日气氛;各种产品的衬里,如手袋衬里,便于夜间寻找钥匙;以及一些安全方面的用途。

3.发光面料的原理是破坏或者弯曲光纤,使光纤内的光纤向外逃逸呈现发光效果。破坏光纤的方法包括激光切割机移动切割,但是存在以下几个问题:a、由于切割图的移动范围的限制,限制了花型图案的尺寸大小;b、激光切割机的激光发生器主要以切断面料为主,所以对面料的切割深度精度不高,无法精确的根据发光强度要求进行深浅雕刻;c、不同于了常规的面料切割,花型雕刻不管是线条还是点多很多,作业行程很长,整体的工作效率太低。

4.破坏光纤的方法还包括采用激光头雕刻,雕刻激光头虽然克服了激光切割机的效率低,精度差的不足,但激光雕刻机激光器是二氧化碳的,co2激光器随着激光光束和作业面距离的增加,其光路会发生衰减,激光雕刻功率本来就比较小,光斑增大严重,尽管有光衰补偿技术的协助,仍无法保证良好的雕刻效果。因此同样花型图案,左中右的激光强度有很大差距,造成雕刻的深浅不一,无法控制好光纤的雕刻深度和尺寸稳定,造成最终光纤面料发光的不确定性,所以对于作业的光纤面料幅宽就有了很大的局限性,无法进行大幅面的图案操作.

5.现有技术中还采用化学溶解法破坏光纤,化学溶解法是通过能够溶解光纤皮层物质的化学溶剂,附着到光纤的表层,把皮层溶解掉而对芯层不造成破坏,进而达到光纤发光的原理。该方法需要精确的控制溶剂量和溶解在光纤表面的扩散面积,所以对溶剂的粘度和附着时间需要严格的控制,对于目前的设备先进性和技术稳定性,无法无法完成批量生产。

6.现有技术中也有通过织造工艺使光纤发光。通过织造工艺,经纬纱的交织会造成纱线的起伏弯曲,通过控制光纤在织造过程中的弯曲程度,来控制光纤的发光。技术上实现有很大的局限性,如果弯曲角度不足,光纤内的光无法逃逸,如果角度过大,光纤容易折断,从而破坏整个光纤的发光延续性。

7.并且,光纤相对于其他常规面料纤维,虽然经过的技术迭代,但纤维仍然偏粗,硬度偏高,其可纺性相对还是很差,常规面料织造工艺完成的光纤面料,其手感很差,对后期的雕刻工艺以及成品加工有很大的制约。

8.综上所述,现有的发光面料具有如下问题:花型尺寸大小局限大,采用激光雕刻法时雕刻深度难以精准控制,工作效率低,面料幅宽具有较大的局限性,采用化学溶解法无法实现面料的批量生产,采用织造工艺使面料具有发光功能难以控制局限性大,且光纤相对较粗偏硬、可防性差,织成的面料手感差、加工难度高。

技术实现要素:

9.本发明的目的是提供一种可定制图案的大幅面发光面料生产工艺,用以实现光纤面料发光光度可控且稳定,花型尺寸不受限制,花型随意变化,自主发光。同时满足大幅面(幅宽超过250cm,长度不限)的要求。

10.为解决上述技术问题,本发明的目的是这样实现的:

11.一种可定制图案的大幅面发光面料生产工艺,其特征在于,生产步骤包括:

12.步骤一、发光面料的织造;

13.步骤二:发光面料的雕刻:

14.步骤三:后整理;

15.所述步骤一包括:1)面料用纱选择;2)面料组织工艺;3)面料光纤端组织工艺;4)面料布头布尾处理工艺;

16.1)面料用纱选择:以常规纱线作经纱,以仿棉纱和光纤为纬纱;所述常规纱线的细度为150-300d;所述仿棉纱的细度为300-1000d;所述光纤的细度为0.25mm;

17.2)面料组织工艺:经纱常规排列;纬纱中两根仿棉纱和一根光纤间隔排列,两根仿棉纱作为保护纱将光纤夹在中间;经纬纱采用绞综工艺平纹交织;织造时,经纱仅与纬纱中仿棉纱交织;经密度为16-30根/cm;纬密度为9-30根/cm;

18.3)面料光纤端组织工艺:面料光纤捆绑耦合led光源的端部沿纬向分为三部分,分别是布边、光纤分离区和预留区;所述布边为面料的边侧,其宽度至少为2cm,所述布边的经密度为面料常规经密度的两倍至三倍,为32-90根/cm,一半的经纱与仿棉纱交织,另一半的经纱与光纤交织,两部分经纱上下排列;所述光纤分离区设置在所述布边与所述预留区之间,所述光纤分离区仿棉纱与经纱交织,光纤不与经纱交织,做单独的纱线浮在面料表面,所述光纤分离区的宽度至少为20cm,以便后面的光纤捆绑;所述预留区设置在常规面料与所述光纤分离区之间,其宽度至少为2cm,所述预留区的经密度为面料常规经密度的两倍至三倍,为32-90根/cm,其中的一半经纱与仿棉纱交织,另一半经纱与光纤交织,两部分经纱上下排列;

19.4)面料布头布尾处理工艺:在面料布头和布尾分别用库存次品纱织造至少3米长的布头布尾面料,以方便面料收卷,减少光纤损耗。

20.所述步骤二采用发光面料可定制花型激光雕刻机对面料进行激光雕刻;所述发光面料可定制花型激光雕刻机包括包括:机架;所述机架上设置有作业平台、控制箱和横移轨道;所述作业平台设置在所述机架顶面;所述控制箱设置在所述作业平台侧端部,内部设置有激光发生器,与外接计算机连接;所述横移轨道设置在所述作业平台上方,与所述作业平台之间设置有间距以供面料通过;所述横移轨道上滑动设置有雕刻激光头,所述雕刻激光头朝向所述作业平台,并与所述激光发生器连接;

21.所述作业平台一侧设置有第一面料导辊;所述作业平台另一侧设置有动力压辊和

动力牵引辊,所述动力压辊能够紧压或放松所述面料;所述动力牵引辊与所述第一面料导辊位于同一水平高度,一端与驱动电机连接;所述机架底部两侧设置有第二面料导辊,两条所述第二面料导辊位于同一水平高度,使面料沿所述机架底部传送;

22.所述机架在设置有所述第一面料导辊的一侧设置有收放料机构;所述收放料机构包括放料气涨轴、放料涨紧轴、收料气涨轴、收料涨紧轴和收放料机架;所述放料气涨轴和所述放料涨紧轴设置在所述收放料机架上半部,且所述放料涨紧轴设置在所述放料气涨轴与所述机架之间;所述放料气涨轴与所述收放料机架转动连接,一端连接有第一电机;所述放料涨紧轴与所述收放料机架滑动连接,可相对于所述收放料机架上下滑动;

23.所述收料气涨轴和所述收料涨紧轴设置在所述收放料机架下半部;所述收料涨紧轴设置在所述收料气涨轴与所述机架之间;所述收料气涨轴与所述收放料机架转动连接,一端连接有第二电机;所述收料涨紧轴与所述收放料机架滑动连接,可相对于所述收放料机架上下滑动;

24.所述步骤二的操作流程包括:先通过外接计算机选择需要雕刻的花型;然后根据发光面料厚度调整雕刻激光头与发光面料之间的间距;准备工作完成开始雕刻,雕刻激光头在电机的带动下从发光面料一侧移动到另一侧,边移动边雕刻;当雕刻激光头移动到发光面料的另一侧时,雕刻激光头停止工作和移动,动力牵引辊带动发光面料向前移动10-14cm,然后雕刻激光头从发光面料的另一侧边移动边雕刻,移动回到原位后,雕刻激光头停止工作和移动,动力牵引辊带动发光面料向前移动10-14cm,然后雕刻激光头继续向发光面料另一侧边移动边工作,如此反复,实现发光面料的激光雕刻;

25.所述步骤三包括将光纤与led光源耦合,其中,led光源的数量为一个或多个,led光源的颜色为单色或变色。

26.在上述方案的基础上并作为上述方案的优选方案,所述经纱采用的常规纱线为仿棉股线或加捻低弹丝;所述纬纱光纤为pmma塑料光纤。

27.在上述方案的基础上并作为上述方案的优选方案,所述布头布尾面料的纬密为20梭/cm。

28.在上述方案的基础上并作为上述方案的优选方案,所述步骤三还包括遮光层的复合;所述遮光层复合包括以下步骤:1)将粘胶点阵式涂覆在遮光层上;2)将遮光层与发光面料复合固定,并静置30分钟以上。

29.在上述方案的基础上并作为上述方案的优选方案,所述雕刻激光头外部罩设有抽烟罩;所述抽烟罩侧面开设有圆形开孔,用于连接抽烟管道,所述抽烟管道与抽风设备连通,用于吸出雕刻废气。

30.在上述方案的基础上并作为上述方案的优选方案,所述第一面料导辊包括第一面料上导辊、第一面料中导辊和第一面料下导辊;所述第一面料上导辊和所述第一面料中导辊与所述放料气涨轴相对应;所述第一面料下导辊与所述收料气涨轴相对应;所述第一面料上导辊与所述动力牵引辊位于同一水平高度。

31.在上述方案的基础上并作为上述方案的优选方案,所述动力压辊包括动力压辊辊体和连接摆动臂;所述动力压辊辊体两端与所述连接摆动臂端部连接;所述连接摆动臂另一端部与所述机架转动连接;所述动力压辊辊体上包覆有大摩擦系数的材料。

32.在上述方案的基础上并作为上述方案的优选方案,所述收放料机构还包括放料调

节辊;所述放料调节辊设置在所述收放料机架上方,其水平高度高于所述第一面料导辊。

33.在上述方案的基础上并作为上述方案的优选方案,所述收放料机构还包括收料辅助辊;所述收料辅助辊的水平高度低于所述收料气涨轴,并通过连接臂设置在所述收放料机架外侧;所述收放料机构还包括加强梁和底部导辊;所述加强梁与所述收放料机架固定连接,用于加强收放料机架的结构强度;所述底部导辊设置在所述收放料机架底部。

34.在上述方案的基础上并作为上述方案的优选方案,所述雕刻激光头与所述横移轨道之间设置有升降模组,用于带动所述雕刻激光头升降。

35.本发明的有益效果是:本发明采用特定的织造方法,采用仿棉纱包夹保护光纤,增加了组织的纬密度,提高了面料的结构强度,同时仿棉纱具有较高的摩擦系数,能提高面料的稳定性,且由于仿棉纱比较蓬松,整个面料主要以仿棉纱为主,手感更加舒适,面料更加柔软,更利于后加工整理;经纱和光纤没有交织点,使光纤断面上的受力减少,光纤更加不易折断,提高了面料的强度和性能,能有利于后道加工整理。在面料与led光源连接的侧端部设置为双层面料结构,能轻松的将常规面料层与光纤层分离,便于对常规面料层的剪除,大大提升了光纤的捆绑和耦合led电源的工作效率。在面料两端利用废纱编织有布头布尾面料,克服了光线面料刚性较强不好打卷的问题。采用发光面料可定制花型激光雕刻机对面料进行激光雕刻,能满足各种大小的尺寸花型的激光雕刻,增大了面料的幅面,使面料的适应性更强,风格更多,运用领域更广。

附图说明

36.图1为本发明发光面料纬向截面结构示意图。

37.图2为本发明侧边双层面料经向截面结构示意图。

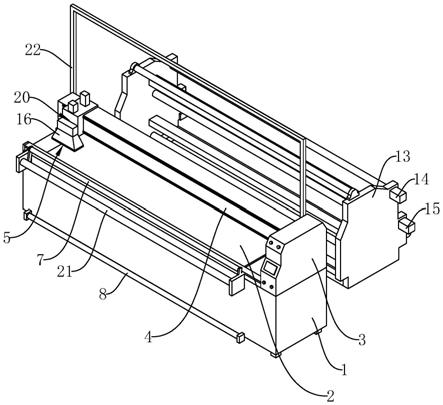

38.图3为本发明发光面料可定制花型激光雕刻机结构示意图。

39.图4为本发明发光面料可定制花型激光雕刻机正视结构示意图。

40.图5为本发明发光面料可定制花型激光雕刻机侧视结构示意图。

41.图6为本发明发光面料可定制花型激光雕刻机收放料机构结构示意图。

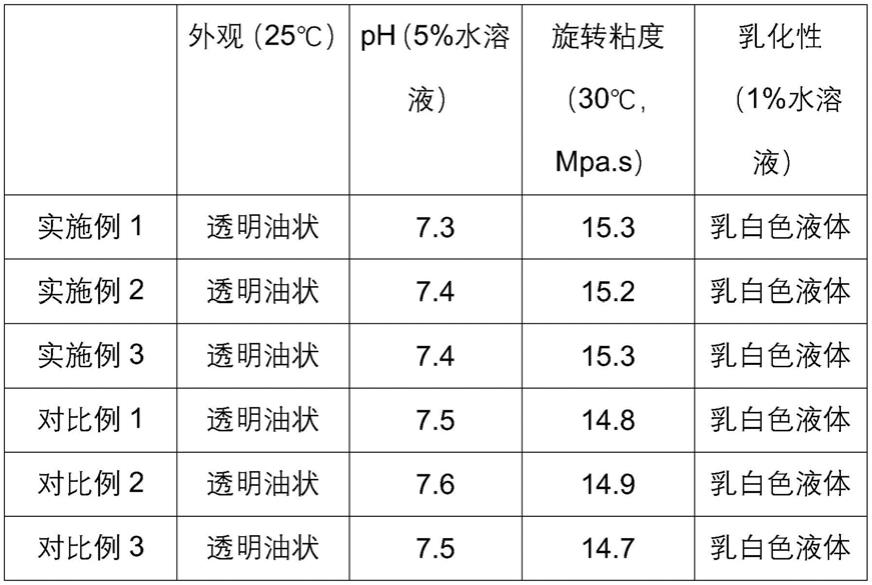

42.图中:1、机架;2、作业平台;3、控制箱;4、横移轨道;5、雕刻激光头;6、第一面料导辊;7、动力压辊;8、第二面料导辊;9、放料气涨轴;10、放料涨紧轴;11、收料气涨轴;12、收料涨紧轴;13、收放料机架;14、第一电机;15、第二电机;16、抽烟罩;17、圆形开孔;18、放料调节辊;19、收料辅助辊;20、升降模组;21、动力牵引辊;22、风管支杆;23-加强梁;24、底部导辊;61、第一面料上导辊;62、第一面料中导辊;63、第一面料下导辊;71、动力压辊辊体;72、连接摆动臂;100、仿棉纱;110、光纤;120、经纱;a、预留区;b、光纤分离区;c、布边。

具体实施方式

43.下面结合附图和具体实施例对本发明进一步说明。

44.实施例一:

45.一种可定制图案的大幅面发光面料生产工艺,生产步骤包括:

46.步骤一、发光面料的织造;

47.步骤二:发光面料的雕刻:

48.步骤三:后整理;

49.光纤相对于其他常规面料纤维,虽然经过的技术迭代,但纤维仍然偏粗,硬度偏高,按照常规面料织造工艺完成的光纤面料,其手感差,同时对后期的雕刻工艺以及成品加工造成了比较大的苦难,成品质量无法保证。因此,织造工艺需创新。常规织法,经纱用的常规纱线,用光纤做纬纱,平纹组织。这样的面料虽然织造工艺简单,容易操作。但是存在以下几个问题:1、光纤相对普通纤维,表面光滑,摩擦力系数低,与经纱的抱合力差,织成的面料很容易滑移劈伤;2、全部用光纤做纬纱,为保证面料的稳定性,需要纬纱达到一定的密度,增加了面料的成本;3、全部用光纤做纬纱织造的面料,表面触感光滑,塑料感强,没有很好的手感,服用性和日用性差,同时面料整体偏硬,后道整理困难。综上,需要改进织造工艺,以提高面料的性能。

50.面料的织造包括:1)面料用纱选择;2)面料组织工艺;3)面料光纤端组织工艺;4)面料布头布尾处理工艺;

51.1)面料用纱选择:以常规纱线作经纱120,以仿棉纱100和光纤110为纬纱;优选地,所述常规纱线为仿棉股线;所述光纤110为pmma塑料光纤。所述仿棉股线的细度为150d;所述仿棉纱的细度为600d;所述光纤的细度为0.25mm;

52.2)面料组织工艺:经纱120常规排列,均为仿棉股线;纬纱中两根仿棉纱100和一根光纤110间隔排列,两根仿棉纱100将光纤夹110在中间,作为保护纱;织造时,经纱120仅与纬纱中仿棉纱100交织;具体的,如图1所示,经纱120每隔三根纬纱与纬纱交织一次,所述三根纬纱包括中间的光纤110和两侧的仿棉纱100。经纬纱采用绞综工艺平纹交织;经密度为16-30根/cm;纬密度为9-30根/cm;经纱的细度为150d;纬纱中光纤110的细度为0.25mm,纬纱中仿棉纱100的细度为600d。本实施例中,纬密度为15根/cm,经密度为20根/cm。

53.3)面料光纤端组织工艺:传统的光纤面料经纱用的常规纱线,用光纤做纬纱的平纹组织,连接led光源端需要纬纱光纤裸露不与经纱交织,所以织造时,裸露的位置出不放置经纱。而本发明改进后的组织,纬纱不是单一的光纤,其中还包括大部分的仿棉纱,所以织造后的面料如何方便快速的把光纤捆绑到一起,把多余的纬纱剪除,是一个亟需解决问题。为此,本发明对此处的组织做了创新,光纤裸露的部分区域,依然放置经纱,但经纱与纬纱组织分三个部分分别做不同的工艺。

54.面料光纤捆绑耦合led光源的端部沿纬向分为三部分,分别是布边c、光纤分离区b和预留区a;所述布边c为面料的边侧,其宽度至少为2cm,本实施例为2侧面。所述布边c的经密度为面料常规经密度的两倍至三倍,为32-90根/cm,本实施例为40根/cm,一半的经纱120与仿棉纱100交织,另一半的经纱120与光纤110交织,两部分经纱120上下排列构成双层组织;所述光纤分离区b设置在所述布边c与所述预留区a之间,所述光纤分离区b中仿棉纱100与经纱120交织,光纤110不与经纱交织,做单独的纱线浮在面料表面,该区域的宽度至少为20cm,以便后面的光纤捆绑,本实施例优选为30cm;所述光纤分离区b的长度根据实际需要确定,主要确定因素为发光面料距led光源的长度。所述预留区a设置在常规面料与所述光纤分离区b之间,其宽度至少为2cm,本实施例为2cm,所述预留区a的经密度为面料常规经密度的两倍至三倍,为32-90根/cm,本实施例为40根/cm,其中的一半经纱120与仿棉纱100交织,另一半经纱120与光纤110交织,两部分经纱120上下排列构成双层结构,排列方式与布边c的排列方式相同。

55.在发光面料与led光源连接的端部设置依次布置的布边c、光纤分离区b和预留区

a,使光纤110与仿棉纱100分离,便于将仿棉纱100剪除,提高光纤110与led光源的连接效率,同时结构强度提高,面料不易变形,提高了使用的稳定性。

56.4)面料布头布尾处理工艺:在面料布头和布尾分别用库存次品纱织造至少3米长的布头布尾面料,以方便面料收卷,减少光纤损耗。其中,库存次品纱为纱线强力没有问题的次品纱,如颜色不正确,纱支偏差等次品。本实施例中,一匹面料的长度为50米,布头和布尾各3米长由库存次品纱编织而成的面料,编织方式为梭织,纬密度为20梭/cm,经密度为20梭/cm。

57.所述步骤二采用发光面料可定制花型激光雕刻机对面料进行激光雕刻。

58.如图3至图6所示,所述发光面料可定制花型激光雕刻机包括:机架1;所述机架1上设置有作业平台2、控制箱3和横移轨道4;所述作业平台2设置在所述机架1顶面,作业平台2上设置有镂空蜂窝板,所述镂空蜂窝板的作用是降低激光雕刻时损伤作业平台2,蜂窝板为现有技术。所述控制箱3设置在所述作业平台3侧端部,内部设置有激光发生器,与外接计算机连接;所述横移轨道4设置在所述作业平台2上方,与所述作业平台2之间设置有间距以供面料通过;所述横移轨道4上滑动设置有雕刻激光头5,所述雕刻激光头5朝向所述作业平台3,并与所述激光发生器连接。本实施例中,机架1呈长方体结构,底部设置有万向轮,可移动可制动,同时底部安装有高低调节支撑底座,用以调节机架1的高度和保持作业平台2处于水平状态,保持雕刻的准确性。控制箱3固定在机架1顶面,侧面与机架1端部平齐。控制箱3上设置有急停按钮、电源按钮、显示屏,方便操作人员操作和观察。优选地,所述雕刻激光头5与所述横移轨道4之间设置有升降模组20,用于带动所述雕刻激光头5升降。

59.优选地,所述雕刻激光头5外部罩设有抽烟罩16;所述抽烟罩16与抽风设备连通,用于吸出雕刻废气。具体的,抽烟罩16呈倒梯形,在所述抽烟罩16侧斜面设置有圆形开孔17,用于连接抽烟管道,抽烟管道末端设置有废气收集处理设备。进一步的,在机架1上设置有风管支杆22以便于固定抽烟管道。风管支杆22冂字形,底部固定在机架1上,横跨长度与机架1长度相当。

60.所述作业平台2一侧设置有第一面料导辊6;所述作业平台2另一侧设置有动力压辊7和动力牵引辊21,所述动力压辊7能够紧压或放松所述面料;所述动力牵引辊21与所述第一面料导辊6位于相同的水平高度上,使经过作业平台2的面料保持水平;所述机架1底部两侧设置有第二面料导辊8,两条所述第二面料导辊8位于同一水平面上,使面料沿所述机架1底部传送。具体的,面料从第一面料导辊6喂入,经过作业平台2,再依次经过动力压辊7、动力牵引辊21和两条第二面料导辊8。

61.优选地,所述第一面料导辊6从上到下包括第一面料上导辊61、第一面料中导辊62和第一面料下导辊63;所述第一面料上导辊61和所述第一面料中导辊62与所述放料气涨轴9相对应;所述第一面料下导辊62与所述收料气涨轴11相对应。第一面料上导辊61与第一面料中导辊62相互错开设置,第一面料中导辊62相对更远离机架1,以便以展开面料,保持面料平整。第一面料上导辊61与动力牵引辊位于同一高度,使经过作业平台2的面料保持水平状态,保证雕刻的准确性。

62.进一步的,所述动力压辊7包括动力压辊辊体71和连接摆动臂72;所述动力压辊辊体71两端与所述连接摆动臂72端部连接;所述连接摆动臂72另一端部与所述机架1转动连接。动力压辊辊体71通过连接摆动臂72与机架1转动连接,在不施加外力的情况下,动力压

辊辊体71依靠自身重力压在面料上,使面料在激光雕刻时保持静止。当需要调节面料或者更换面料时,抬起动力压辊辊体71使之绕连接摆动臂72端部转动逐渐远离面料。具体的,动力压辊辊体71表面包覆有大摩擦系数的材料,优选的为具有花纹的软质橡胶或硬质塑料,可知的,大摩擦系数的材料仅防止面料松落滑动,不会破坏面料。进一步的,动力前牵引辊21上也包覆有大摩擦系数的材料。动力压辊7压在动力牵引辊21上方,面料从两者之间通过,动力压辊7将面料牢牢压住,当动力牵引辊21转动时,带动动力压辊7转动,从而带动面料移动,因为面料整个纬向都处于动力压轴7夹压中,因此面料的整体向前平移,从而让柔性面料类似刚性材料移动,保证了面料的平整,进而保证了花型雕刻的精度。动力压辊7的重量大于收放料涨紧轴的重量和,以保证面料不会被收放料涨紧轴扯回。

63.所述机架1一侧设置有收放料机构;所述收放料机构包括放料气涨轴9、放料涨紧轴10、收料气涨轴11、收料涨紧轴12和收放料机架13;所述放料气涨轴9和所述放料涨紧轴10设置在所述收放料机架13上半部,且所述放料涨紧轴10设置在所述放料气涨轴9与所述机架1之间,水平高度低于放料气涨轴9;所述放料气涨轴9与所述收放料机架13转动连接,一端连接有第一电机14;所述放料涨紧轴10与所述收放料机架13滑动连接,可相对于所述收放料机架13上下滑动。

64.所述收料气涨轴11和所述收料涨紧轴12设置在所述收放料机架13下半部;所述收料涨紧轴12设置在所述收料气涨轴11与所述机架1之间,其上下滑动的最高处位于放料气涨轴9与放料调节辊18的连线上;所述收料气涨轴11与所述收放料机架13转动连接,一端连接有第二电机15;所述收料涨紧轴12与所述收放料机架13滑动连接,可相对于所述收放料机架13上下滑动。

65.放料涨紧轴10、收料涨紧轴12两端与收放料机架13滑动连接。具体的,收放料机架13上固定设置有滑轨,收放料涨紧轴两端固定有与所述滑轨相对应的滑块。优选地,滑轨朝远离机架1的一侧倾斜5-15

°

。

66.优选地,所述收放料机构还包括放料调节辊18;所述放料调节辊18设置在所述收放料机架13上方,其水平高度高于所述第一面料导辊6。放料调节辊18的作用是增加面料的舒展长度,使面料保持平整。进一步的,所述收放料机构还包括收料辅助辊19;所述收料辅助辊19的水平高度低于所述收料气涨轴11,并通过连接臂设置在所述收放料机架13外侧。收料辅助辊19用于舒展面料,提高面料的平整性。

67.进一步的,所述收放料机构还包括加强梁23和底部导辊24;所述加强梁23与所述收放料机架13固定连接,用于加强收放料机架13的结构强度;所述底部导辊24设置在所述收放料机架13底部。加强梁23的数量优选为两根,分别设置在收放料机架13上半部和西半部,加强梁23两端分别与收放料机架13两侧板固定连接。底部导辊24的水平高度低于收料涨紧轴12和收料辅助辊19,用于放置面料触底。

68.设备运作原理:控制器会根据图案的宽度,通过电机控制雕刻激光头5在横移轨道上移动,边移动边雕刻花型,形成连续、无间断的花型图案。从左移到右边,完成一个“长度

×

门幅”大小的一个长方形雕刻图案花型,然后面料在动力牵引辊21的控制牵引下,向前移动与雕刻机雕刻长度一致的距离,然后激光头再从右边移到左边,边移动边雕刻,如此循环往复,直至完成生产任务。

69.所述步骤二的操作流程包括:先通过外接计算机选择需要雕刻的花型;然后根据

发光面料厚度调整雕刻激光头5与发光面料之间的间距;准备工作完成开始雕刻,雕刻激光头5在电机的带动下从发光面料一侧移动到另一侧,边移动边雕刻;当雕刻激光头5移动到发光面料的另一侧时,雕刻激光头5停止工作和移动,动力牵引辊21带动发光面料向前移动10-14cm,然后雕刻激光头5从发光面料的另一侧边移动便雕刻,移动回到原位后,雕刻激光头5停止工作和移动,动力牵引辊21带动发光面料向前移动10-14cm,然后雕刻激光头5继续向发光面料另一侧边移动边工作,如此反复,实现发光面料的激光雕刻。

70.将发光面料放置于发光面料可定制花型激光雕刻机的操作步骤为:1、将放料气涨轴9放气;2、将布料卷在配套粗细的纸筒上,再将布卷纸筒套在放料气涨轴9上,用气磅气枪充入高压空气涨紧布卷,其中纸筒的内径比未充气气涨轴的外径大3-6mm;3、将装好布的放料气涨轴9放入收放料机架13的放料位置;4、将面料按照放料气涨轴9、放料涨紧轴10、放料调节辊18、第一面料中导辊62、第一面料上导辊61、作业平台2、动力压辊7、动力牵引辊21、动力牵引辊21下方的第二面料导辊8、第一面料导辊6下方的第二面料导辊8、第一面料下导辊63、收料涨紧轴12、收料辅助辊19、收料气涨轴11的顺序牵伸。

71.本技术的发光面料为偏柔性面料,不同于塑料或者金属等硬质材料,面料容易移动偏移。为了保持面料处于绷紧状态,保证雕刻花型时面料的稳定性,提高花型拼接的准确性,本技术在激光雕刻机上加装了收放料机构。

72.收放料机构保持发光面料张紧的原理为:设备运转雕刻时,动力牵引辊21不转动,动力压辊7在重力作用下压在面料上,使面料保持相对静止。而放料气涨轴9和收料气涨轴11均不停止运动,两者同速转动,由放料气涨轴9放出的面料使面料下坠,此时,放料涨紧轴10会在自身重力的作用下随面料下降,使面料保持张紧状态;同时,收料气涨轴11也在收料转动,而动力牵引辊21不动没有面料送出,此时收料涨紧轴12会在收料气涨轴11拉动面料的推动下上升,给出收料气涨轴11收料的空间,同时保持面料的绷紧状态。通过收放料机构,保证面料作业的时候,不管是雕刻状态还是动力辊牵引状态,都保持面料的绷紧状态,保证了面料雕刻花型的时面料稳定性,从而确保了花型拼接的准确性。采用动力牵引辊21带动面料移动,相较于直接由收放料辊轴带动面料移动的精度更高,能有效地保证花型拼接的稳定性。

73.所述步骤三包括将光纤与led光源耦合,其中,led光源的数量为一个或多个,led光源的颜色为单色或变色。其中,led光源以及与光纤的连接方式均为现有技术。耦合时,将面料布边c和光纤分离区b的光纤下面的经纱与仿棉纱100织成的面料修剪掉,只留下一定长度的光纤,再将光纤捆绑,修剪掉多余的光纤,然后与led光源耦合。

74.进一步的,所述步骤三还包括遮光层的复合;所述遮光层复合包括以下步骤:1)将粘胶点阵式涂覆在遮光层上;2)将遮光层与发光面料复合固定,并静置30分钟以上。由于光纤和面料的结构导致面料的遮光性较差,为了弥补面料的遮光性,本实施例在发光面料发光的背侧复合一层遮光层。优选地,遮光层为tpu薄膜,更有选的,为黑色tpu薄膜,厚度以实际需要确定。

75.实施例二:

76.本实施例与实施例一的区别在于:发光面料的经纱为加捻低弹丝,细度为150d;所述发光面料纬密为30根/cm,经密度为25根/cm。

77.本发明所提供的的发光面料具有手感舒适,柔性佳,更加具有传统面料风格的发

光面料,制成品服用性和装饰性俱佳;花型尺寸不限,风格多变,面料尺寸更大更宽,运用领域更广。生产效率高,产量高,品质优良。

78.本发明的发光面料适用于以下场景的使用:

79.1)适用于宴会场景:

80.宴会灯一般不是很亮。可以为桌布和宴会椅选择发光面料。使用遥控器根据宴会的主题控制灯光,所有宴会宾客可以同时享受。由光纤制成的织物创造了一个宏伟的,醒目的显示,因此,整个场景变得非常有吸引力,常规的光纤面料因打印尺寸的问题,无法满足当宴会桌布需要很大的幅面时的要求,而本发明恰好解决了这个问题。

81.2)在高端酒店和会所申请:

82.豪华酒店使用光纤织物使窗帘发光。窗帘在夜晚发出美丽、梦幻的灯光,在酒店客房营造出怪异、浪漫的氛围。枕头、床罩和墙纸也可以用光纤织物装饰,通过使用ai,可以根据任何音乐的节奏或用户的心情改变不同的颜色和图案。

83.3)汽车内饰应用:

84.汽车已经有环境灯,通常位于车身周围。高端豪华车(例如劳斯莱斯的)也有星空车顶。光纤织物可以融入汽车内饰、车门侧面板和座椅盖中,以创造星空效果。可以同时控制控制系统和车辆的电路。同样,ai功能可根据音乐和用户偏好更改不同的颜色和模式。而本发明大幅面,可定制图案的优势,可以针对整车不同的位置设计不同的图案,更加个性化。

85.市面上常规光纤面料所运用的领域,如服装、帽子、箱包和鞋材等,本发明的面料也同样广泛的适用。

86.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。